O MRP (Material Requirements Planning) é uma função do sistema de gestão que calcula as necessidades de compras e produção das empresas industriais. Para isso, analisa os pedidos, consumo previsto, estoque, etc… e sugere as solicitações de compra e as ordens de produção, visando o atendimento dos pedidos, sem falta nem excesso de estoque. Ou seja, é a principal ferramenta de gestão de materiais e produção das empresas industriais.

Nesta página, você verá:

- Quando usar o MRP?

- Dados de entrada e saída do MRP

- O que o MRP gera?

- Como funciona o MRP?

- Como rodar o MRP?

- Sua empresa produz para estoque ou para pedidos?

À medida que aumenta a complexidade dos produtos e o volume e variedade dos pedidos, a gestão manual da produção se torna cada vez mais trabalhosa e ineficiente, mesmo usando planilhas.

O MRP fica cada vez mais interessante para assegurar a eficiência e economia. Como? Sugerindo compras e produção na quantidade certa, na data certa.

O vídeo abaixo mostra um exemplo de utilização:

Dados de entrada e saída do MRP

O MRP gera:

- as necessidades líquidas de compras, sob forma de Solicitações de Compra, a seguir convertidas em Pedidos de Compra;

- as necessidades líquidas de envio (SET) e recebimento (SRT) de terceirização;

- as necessidades líquidas de produção, convertidas em Ordens de Produção (OPs).

Para seu cálculo, o MRP usa informações como:

- os pedidos de venda em estado “Aprovado” ou “Faturado c/ entrega futura”: produtos a entregar para os clientes, a cada data, ou previsão de consumo;

- a estrutura de produto, que associa os itens fabricados com seus insumos fabricados ou comprados;

- o estoque de itens comprados e fabricados, e suas reservas para pedidos;

- as ordens de produção não concluídas, e que ainda precisam receber insumos;

- as solicitações de compra (a partir do estado “sugerida”) e pedidos de compra ((a partir do estado “em digitação” desde que as quantidade ainda não tenham sido recebidas, e suas reservas.

- o lead-time e folga, em dias, de cada operação da produção. O lead-time inclui o tempo de espera em filas, além do tempo de trabalho, permitindo estimar as datas de produção, e as datas das necessidades de compras.

- o ponto de ressuprimento, estoque mínimo, prazo de aquisição e outras propriedades de cada item.

Como funciona o MRP?

O MRP gera as SCs, OPs e vínculos da empresa logada – não de todas as empresas do assinante (caso uso do opcional “Multi-CNPJ”).

Ele realiza a seguinte sequência:

Seleção e ordenação dos itens a analisar

Inicialmente, o MRP coleciona os itens de:

- todos os pedidos de venda em estado “aprovado” não integralmente atendidos, incluindo todos os itens de suas estruturas de produto

- todas as OPs não concluídas, incluindo todos os itens de suas estruturas de produto

- os itens que possuem ponto de ressuprimento ou quantidade mínima

A seguir, ordena os itens colecionados para análise, tal que cada item seja analisado antes de seus itens-filho.

Análise de cada item selecionado

Ao iniciar a análise de um item, o MRP anula os efeitos da rodada de MRP anterior. Para isso, apaga todas SCs e OPs sugeridas e não confirmada e todos os vínculos.

A seguir, analisa cada item sobre uma lista de produções e consumos, chamada ficha-futura, com linhas correspondentes às quantidades:

- (+) em estoque, com a data de hoje

- (+) a receber de solicitações e pedidos de compra, na data prevista de entrega

- (+) a concluir das ordens de produção do item, na data prevista de conclusão

- (-) a atender de cada pedido de venda, na data prevista de entrega

- (-) a baixar deste item como insumo de OPs de outros itens, que o MRP analisou antes, na data prevista de baixa

Ao analisar a ficha-futura, o MRP cria vínculos (associações) entre linhas de consumo (-) e produção (+), calculando os saldos. Para isto, varre os consumos por ordem de data, e a cada consumo associa produtores, na seguinte sequência de prioridades:

- reservas existentes, seja de estoque, de ordens de produção, ou outras;

- estoque, ordenado por data de validade, se houver, senão por data de chegada do material no estoque;

- ordens de produção e pedidos de compra, ordenados pela data de previsão de conclusão/entrega;

Quando o saldo previsto de um item se torna negativo…

Quando as necessidades de consumo superam a produção disponível (em estoque) ou prevista (em SCs, PCs e OPs), o MRP gera sugestões de:

- solicitações de compra, se o item tem procedência comprado

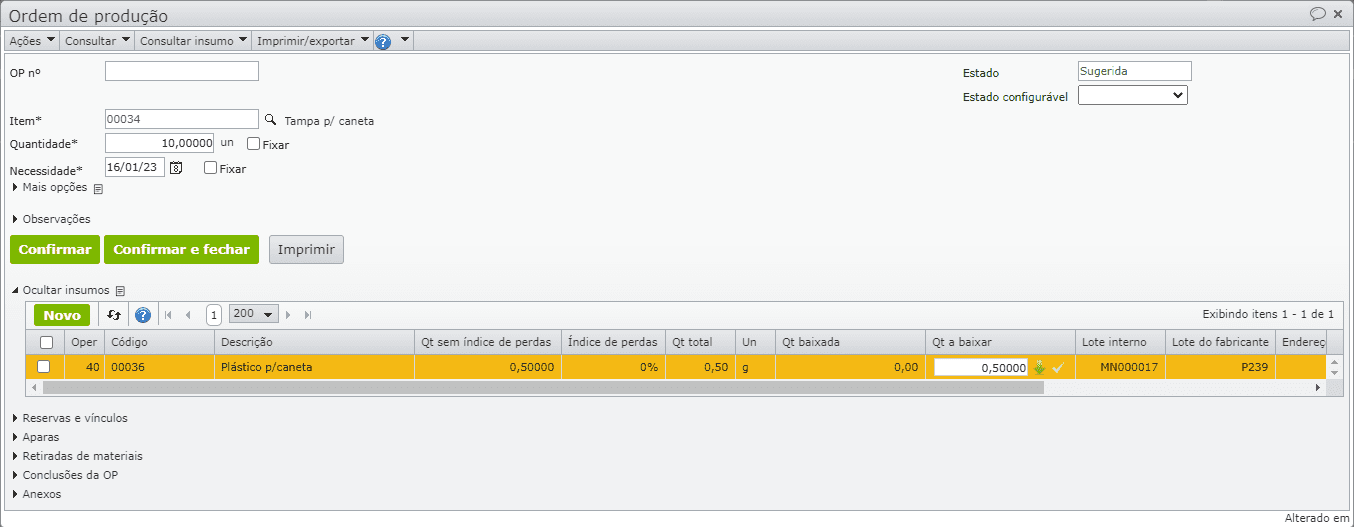

- ordens de produção, se o item tem procedência fabricado. O roteiro da OP é copiado do respectivo item, podendo ser editado.

- necessidade de insumos dessas OPs, que o MRP considerará quando chegar à análise desses itens. Na data de início de cada operação da OP, esses insumos serão baixados, conforme a estrutura de produto. Por exemplo, se devem ser baixadas 20 peças do itemA e 50 kg do itemB para uma operação, o MRP registrará essas necessidades. E, quando o MRP chegar à análise desses itens, essas necessidades serão colocadas nas respectivas fichas-futuras.

Após rodar o MRP, o pessoal de planejamento e suprimentos ainda pode analisar as sugestões, confirmando-as.

Como são calculadas as datas das necessidades de compra e produção?

Para a definição das datas geradas pelo MRP, cada operação da OP usa 2 parâmetros temporais: o lead-time e a folga. Outros parâmetros temporais, como o tempo-padrão ou o tempo de preparação, não afetam as datas do MRP, sendo usados apenas para a carga fábrica e o planejamento com capacidade finita (programação fina).

- Lead time: duração da operação, em dias úteis. Inclui o tempo de espera em filas do centro de trabalho. Este tempo é cadastrado, não calculado. É independente da quantidade de itens, da OP ou do pedido.

- Folga: intervalo, em dias úteis, entre o final de uma operação e o início da seguinte. Se negativo, há superposição;

Cada OP tem uma quantidade e data de entrega, e deve ser concluída no dia útil anterior àquele em que o produto é vendido ou consumido.

Exemplo

A partir da data de entrega, para trás, o MRP simula a execução das operações da OP, da última até a primeira.

Seja uma ordem de produção, com 2 operações:

- Oper1: lead-time=4 folga=3

- Oper2: lead-time=2 folga=5

Quando o MRP simula essa ordem de produção, e chega ao início da Oper2, digamos no dia 10, então insere a folga da Oper1, do dia 7 ao 9 (3 dias), e o lead-time dos dias 3 a 6 (4 dias). Observe que as datas de início e fim da operação correspondem ao início e fim do lead-time, sem incluir a folga, portanto as datas de início e fim da Oper1 serão os dias 3 e 6. A folga inclui um intervalo entre o fim do lead-time de uma operação e o início do lead-time da operação seguinte.

As folgas permitem o planejamento das datas de produção, antecipando ou retardando operações.

MRP e o cliente de terceirização

Do ponto de vista da própria empresa, o produto terceirizado é comprado do fornecedor de terceirização, através de um item de pedido de compra. O item, apesar de comprado, tem uma estrutura de produto, cujos insumos constam como “fornecidos por nós”, isto é, pela própria empresa. Os insumos comprados ou fabricados pelo fornecedor de terceirização não precisam ser citados, pois não interferem no planejamento da própria empresa.

Ou seja, o item de pedido de compra funciona de forma similar a uma ordem de produção. O item do pedido de compra é explodido (portanto consome) os insumos fornecidos pela nossa empresa. O MRP verifica se há quantidade suficiente desses insumos nossos no estoque (nosso, em poder de terceiros) do fornecedor de terceirização. Se faltar, gera SETs (Solicitação de Envio para Terceirização). Por isso, o PCIT pode ser consumidor, além de produtor de material.

Veja também Cliente de terceirização.

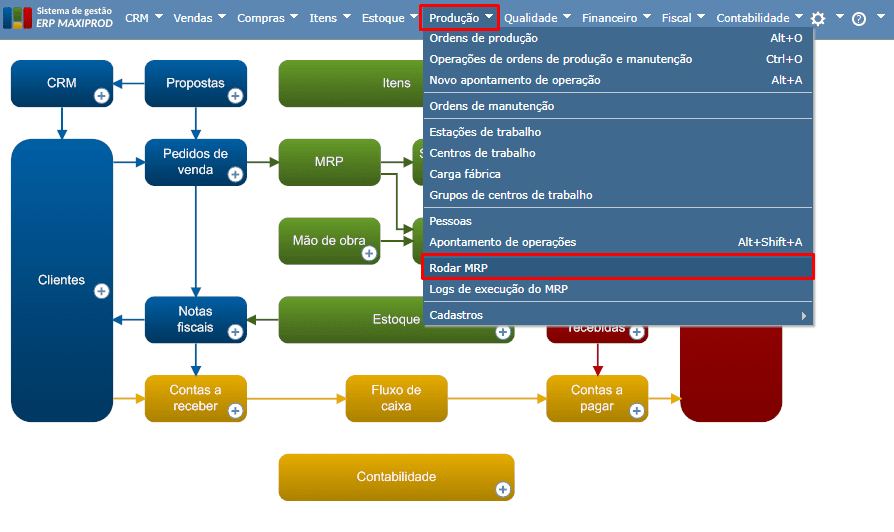

Como rodar o MRP

Há duas formas de rodar o MRP no sistema ERP MAXIPROD:

- MRP global: analisa todos os itens de todos os pedidos de venda.

- MRP de um item: analisa apenas o item selecionado e os itens de sua estrutura de produto. Importante: todas as ocorrências deste item serão analisadas, ou seja, se o item está em três pedidos de venda, os três pedidos serão considerados.

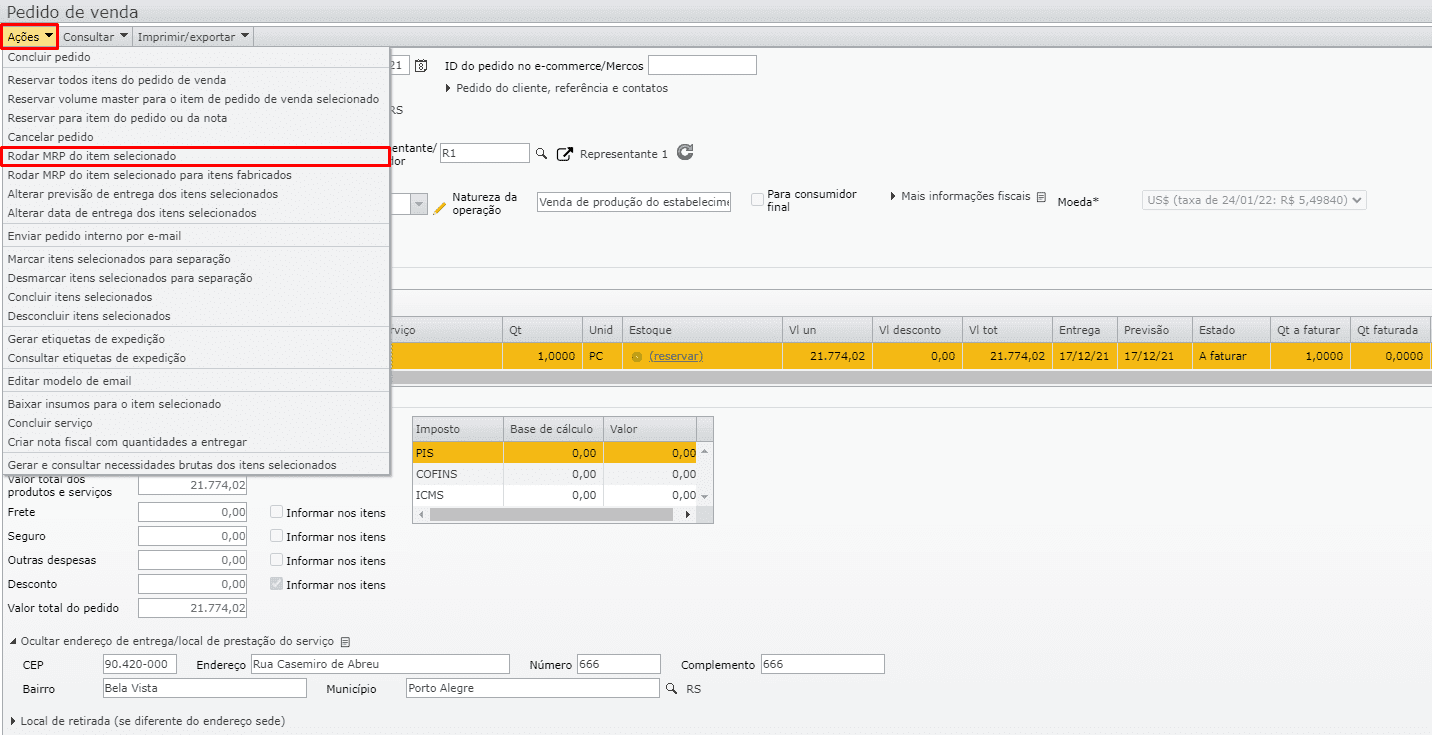

No exemplo abaixo, veja como rodar o MRP do item. Este item está em um pedido de venda previamente criado.

1) Ao acessar a edição de um pedido de venda, acesse o menu “Ações > Rodar MRP do item selecionado”.

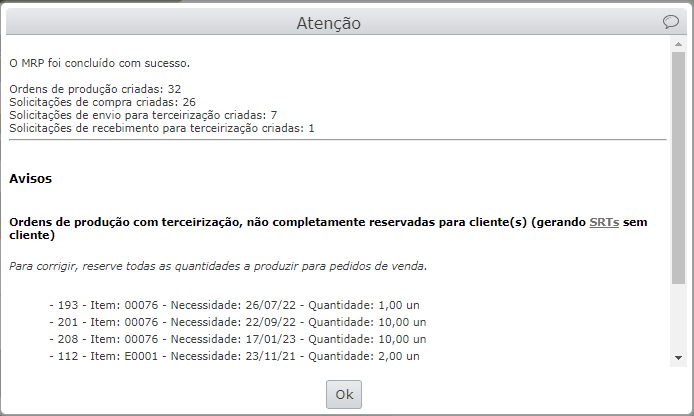

2) Após os cálculos, é exibida uma mensagem, informando a quantidade de Ordens de produção, Solicitações de compra, Solicitações de envio para terceirização e Solicitações de recebimento para terceirização criadas.

Observação: Estes serão criados no estado “Sugerida” pelo MRP, e dependem da confirmação do usuário para que sejam compradas ou produzidas.

3) O MRP foi concluído com sucesso!

4) Para rodar o MRP global, realize o mesmo passo-a-passo.

Sua empresa produz para estoque ou para pedidos?

O plano mestre de produção é o conjunto de ordens de produção (OPs) de produtos vendidos, não incluindo as OPs que produzem insumos para outras.

Mas como é gerado este conjunto de OPs de primeiro nível? Isto depende da relação entre a empresa e o seu mercado.

Há empresas que produzem para atender pedidos específicos – são as chamadas empresas de produção sob encomenda, em inglês MTO (“Make to order” ou “produzir para pedido”). Neste caso, deve marcar o checkbox “MRP considera itens dos pedidos de venda” das “Configurações de planejamento e produção”. Assim, o MRP gerará ordens de produção em quantidade suficiente para os pedidos de venda. Para obter os insumos desta OP, por sua vez, o MRP cria outras OPs e compras, conforme a estrutura de produto do item fabricado e os estoques disponíveis.

Outras produzem para atender uma demanda prevista, sem saber os pedidos que atenderão – são as empresas de produção seriada ou repetitiva, ou ainda MTS (“Make to stock”, ou “produzir para estoque”). Neste caso, as OPs de primeiro nível podem ser geradas manualmente.

Finalmente, uma empresa pode fabricar alguns produtos sob encomenda e outros para estoque.

Em qualquer situação, o MRP verifica a quantidade em estoque de cada item e gera novas OPs e compras se:

- no momento em que se roda o MRP, o saldo de estoque for inferior ao ponto de ressuprimento;

- em alguma data futura, conforme as necessidades de consumo planejadas pelo MRP, o saldo de estoque for inferior ao estoque mínimo.

Veja também:

- Qual é a diferença entre “Ponto de ressuprimento” e “Estoque mínimo”?

- Situações onde recomendado usar ponto de ressuprimento sem usar estoque mínimo

- Lote mínimo e lote múltiplo

Neste vídeo, confira o que é MRP e algumas de suas parametrizações:

E você ainda pode ver como editar estruturas de produto e a capacidade do MRP analisar sempre a mais recente versão da estrutura de produto, independentemente do nível de produção da estrutura: