A ordem de produção organiza, documenta e acompanha todas as etapas envolvidas no processo produtivo — desde o consumo de insumos até a finalização do produto. Esta página mostra o que é uma ordem de produção, e como utilizá-la no seu dia a dia, com o apoio do ERP MAXIPROD.

Veja também:

Esta página mostra:

- Exemplo de produção de 5 mesas

- Criação da ordem de produção

- Ciclo típico de uma ordem de produção

- Roteiro e operações de uma ordem de produção

- Baixa de insumos para ordens de produção

- Como estornar insumos na ordem de produção

- Como gerar registro de insumo consumido na OP em estoque separado

- Conclusão parcial e fechamento de uma ordem de produção

- Ordens de produção de itens com número de série (NS)

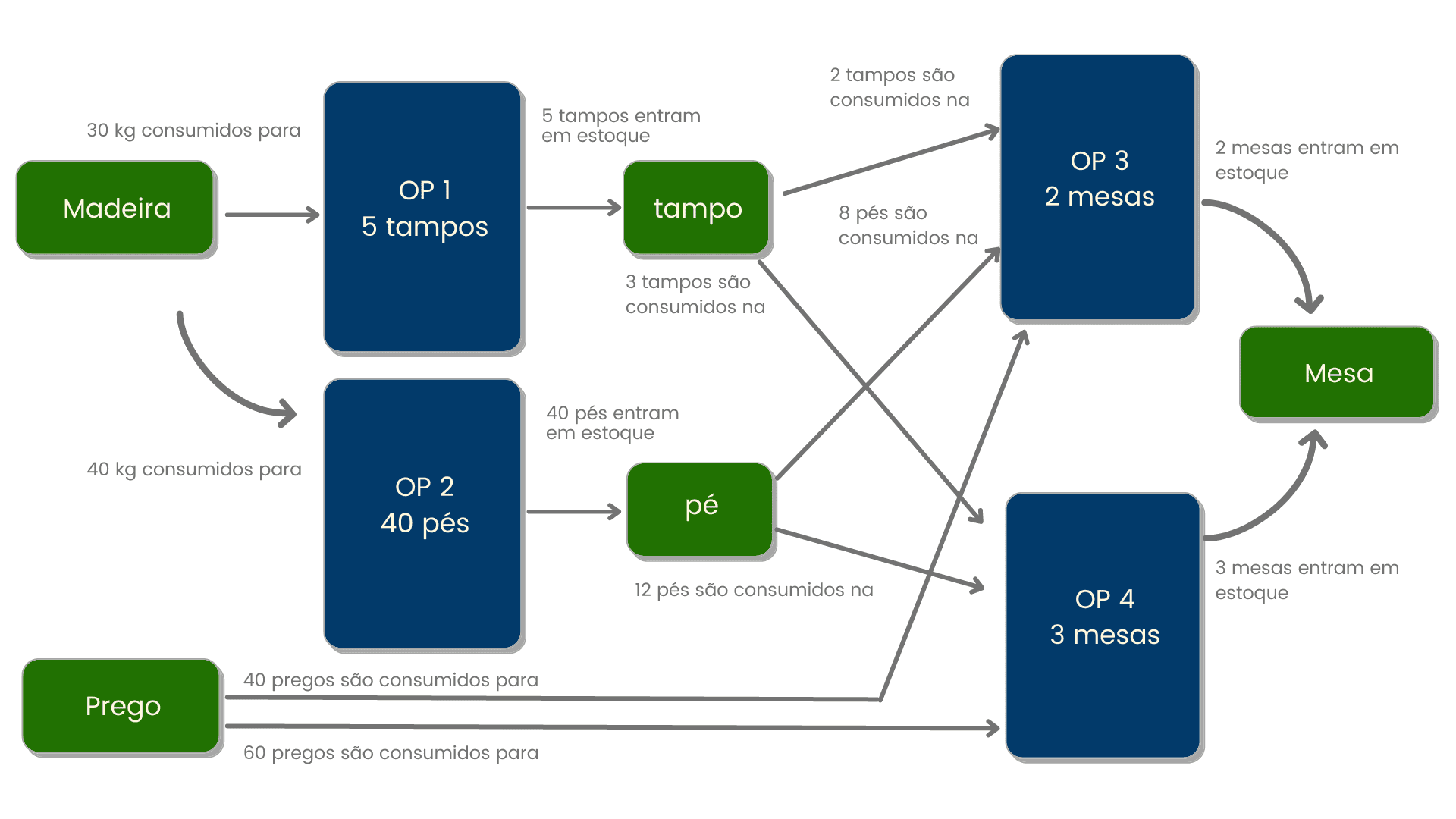

Exemplo de produção de 5 mesas

Em uma indústria de mesas há ordens de produção que transformam madeira, verniz, cola e parafusos no produto final mesa. A transformação dos insumos comprados em um produto final não é necessariamente realizada por uma única ordem de produção. Pode haver, neste caminho, OPs que convertem insumos comprados em produtos intermediários, e outras que convertem os produtos intermediários em produtos finais.

Por exemplo, para fabricar uma mesa, é necessário:

- comprar madeira e pregos

- produzir o tampo da mesa a partir de 5 kg de madeira: para isto é necessária uma OP de um tampo de mesa;

- produzir 4 pés de mesa a partir de 4 x 0,5 kg de madeira: para isto é necessária uma OP de 4 pés de mesa;

- montar a mesa, usando um tampo, 4 pés e 20 pregos: para isto é necessária uma OP de uma mesa.

A imagem exibida abaixo mostra a produção de 5 mesas através de 4 OPs, sendo uma de tampos, uma de pés e duas de mesas:

Observe que:

- a OP1, de 5 tampos, recebe como insumos 5 tampos x 6 kg/tampo = 30 kg de madeira. Depois que esse insumo é baixado para a OP ele acumula valor, tanto em material, como em trabalho.

- a OP2 produz 40 pés a partir de 40 kg de madeira. Ao final das OP3 e OP4 haverá pés no estoque.

- as OP3 e OP4 produzem respectivamente 2 e 3 mesas, requerendo os insumos tampos, pés e pregos conforme a estrutura de produto.

Criação da ordem de produção

Há 3 formas de criar uma ordem de produção:

- Manualmente: indicando o item, quantidade a produzir, e a data desejada de conclusão do item produzido. Isto requer várias consultas ao estoque e cálculo das necessidades.

- Automaticamente, pelo MRP: um algoritmo incluído nos ERPs industriais. Para saber mais, clique aqui.

- Por importação: via arquivo Excel.

Manualmente:

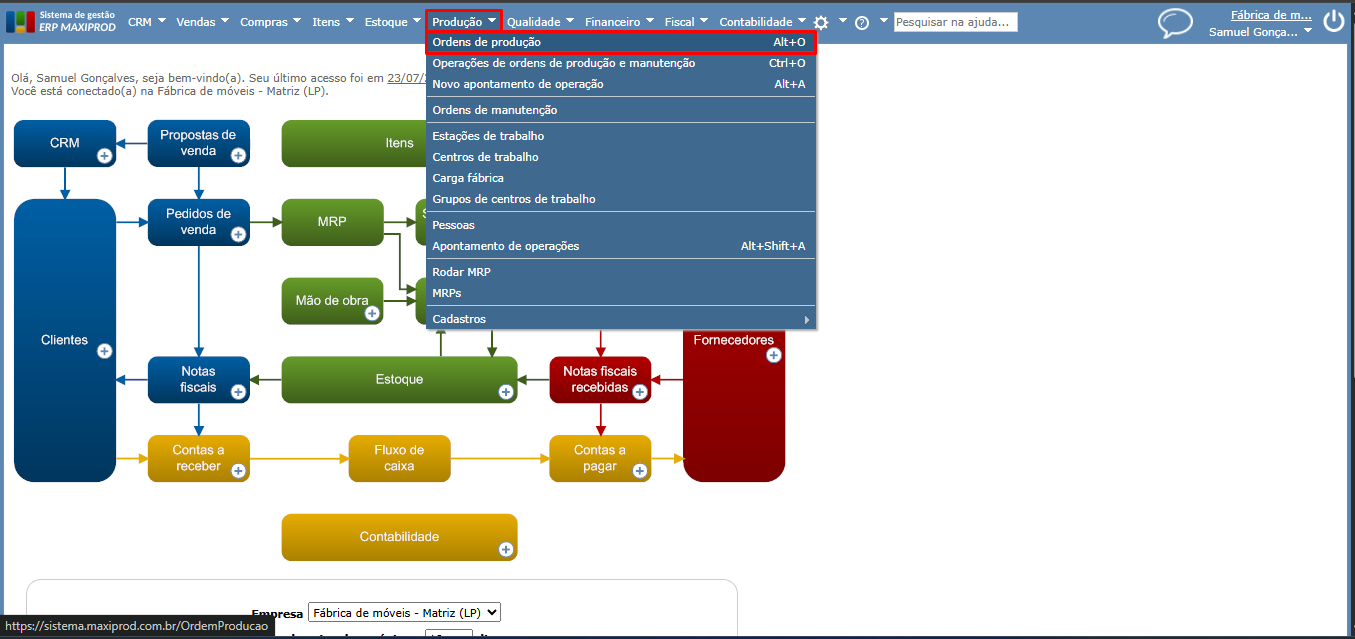

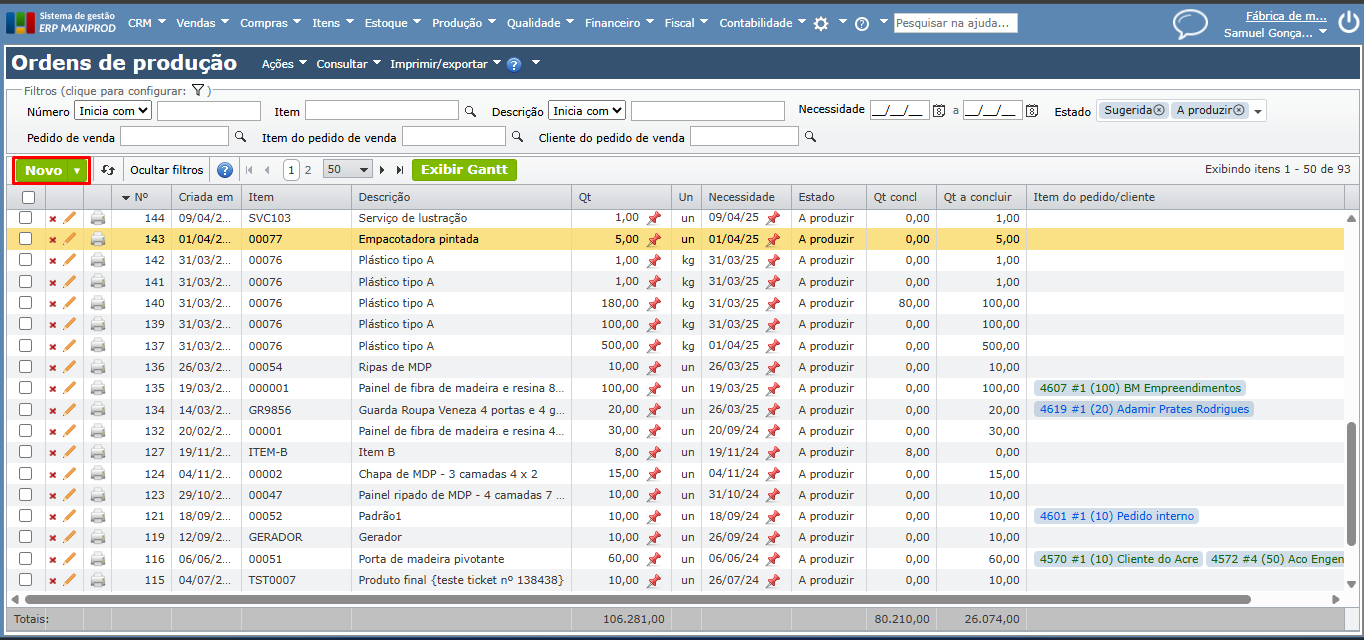

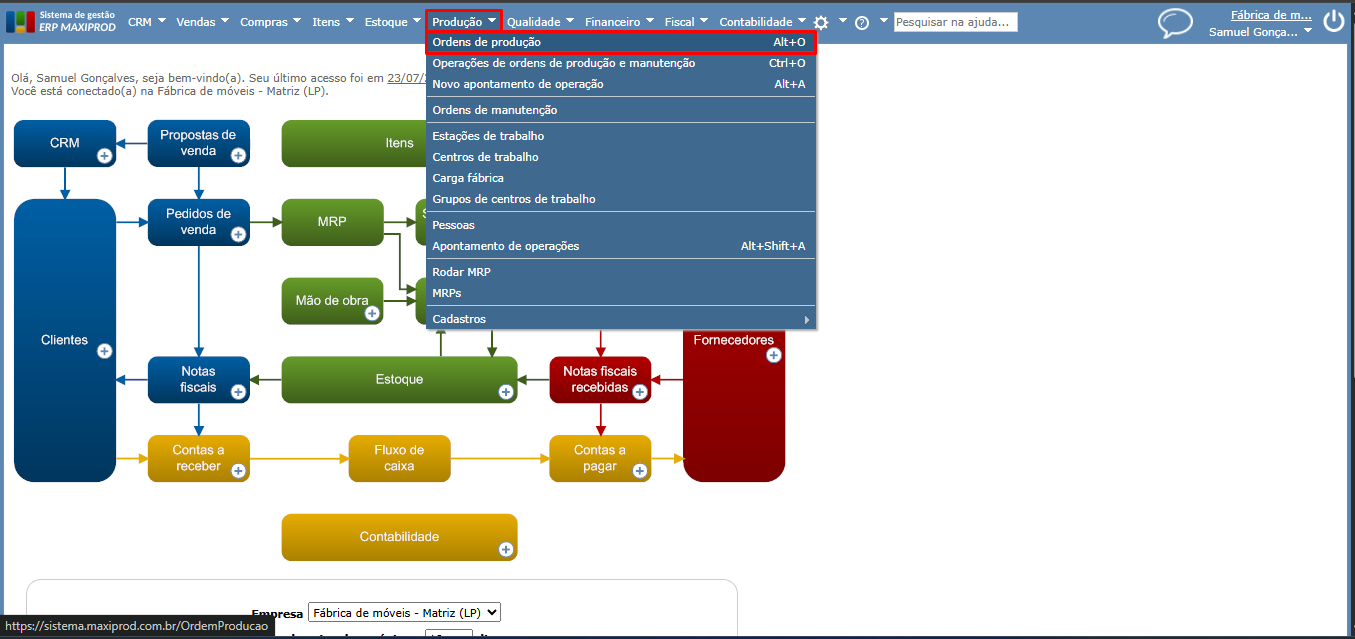

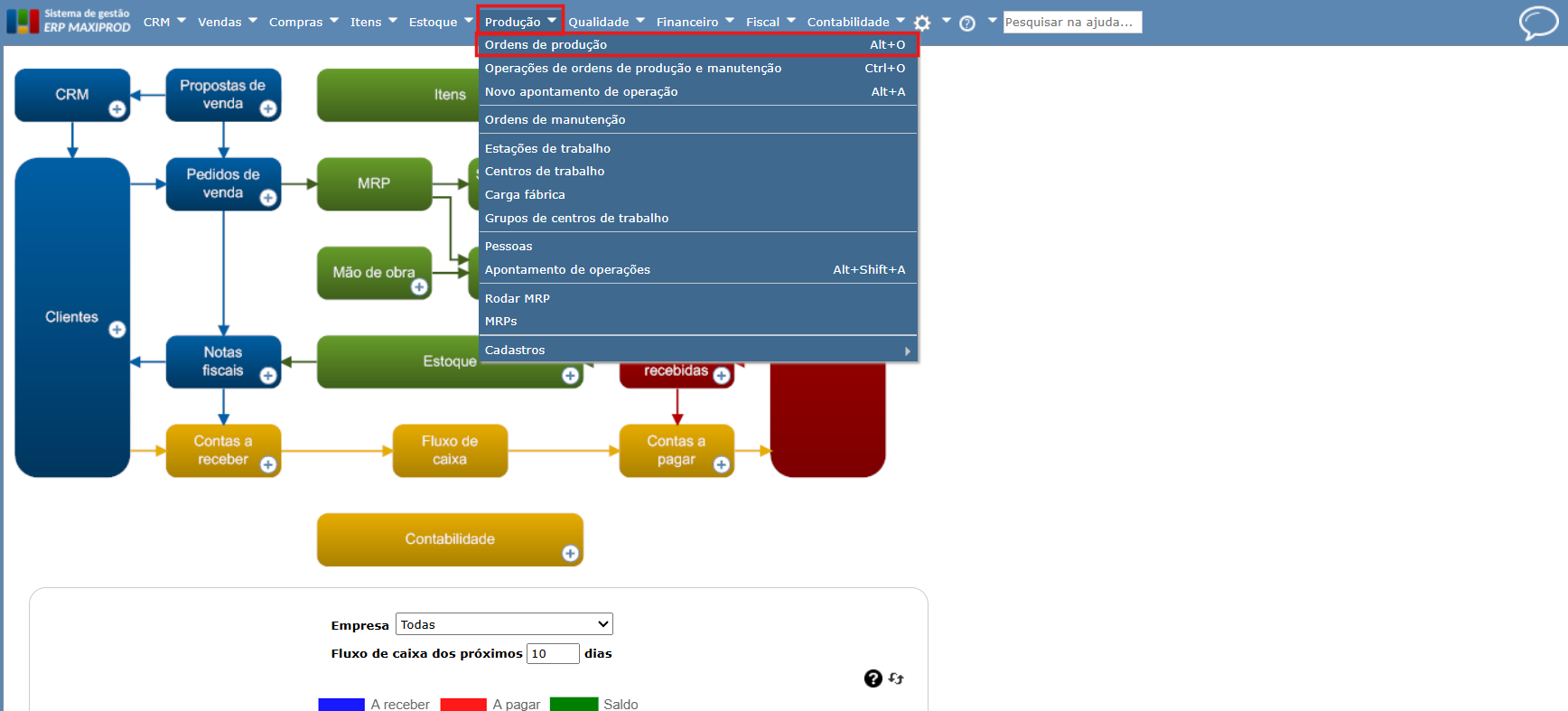

1) Acesse o menu superior “Produção > Ordens de produção”.

2) Clique no botão verde “Novo”.

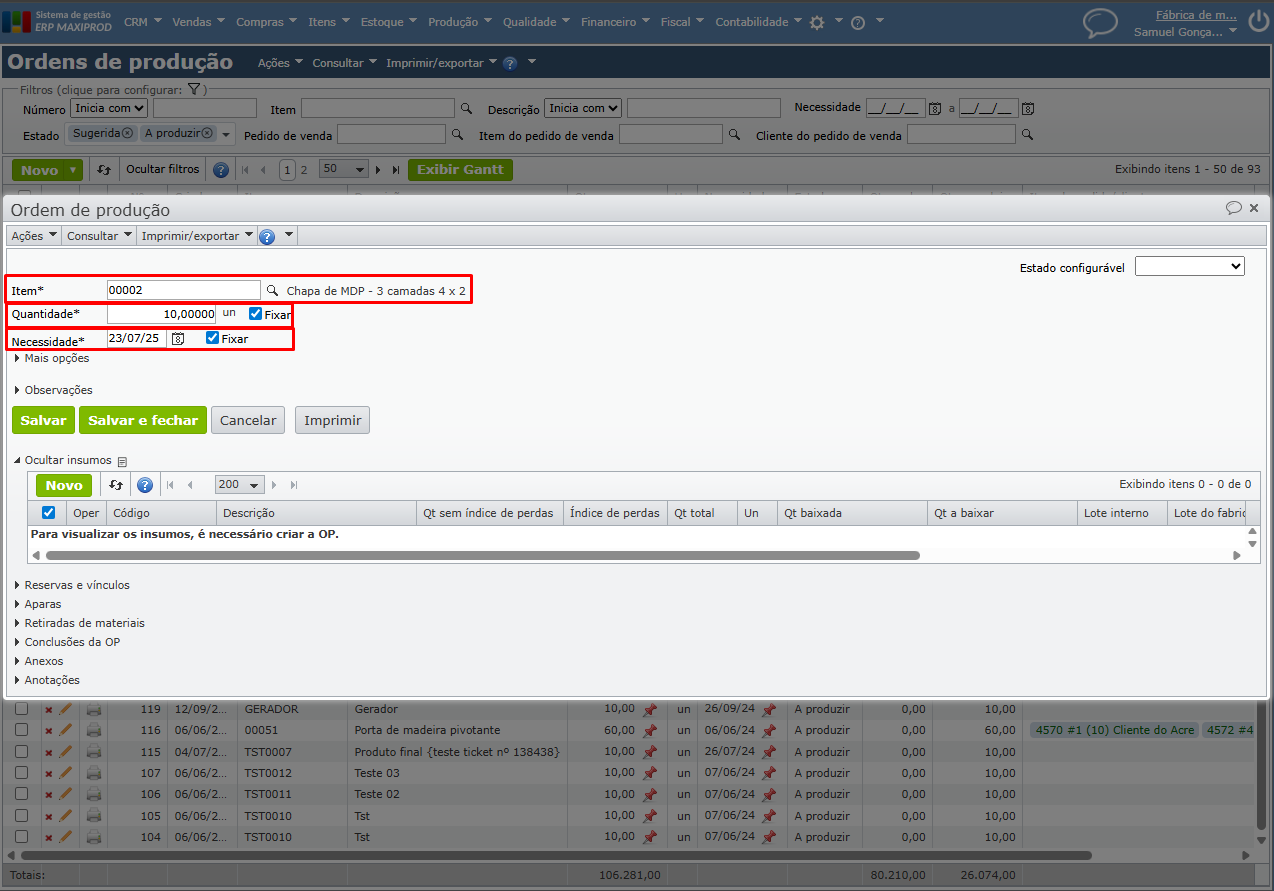

3) Uma janela se abrirá. Preencha os campos destacados na imagem abaixo:

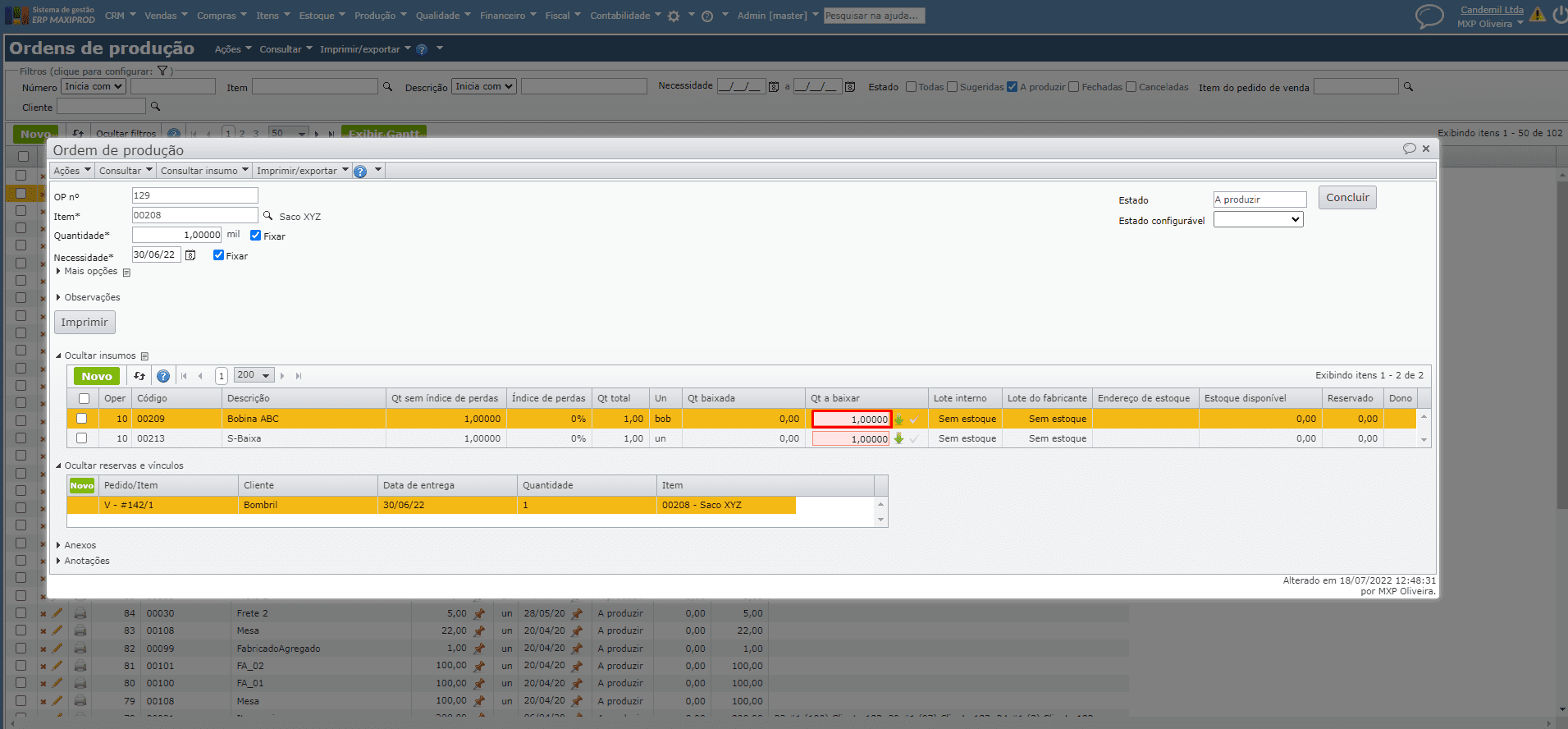

Observação: uma OP criada manualmente já inicia no estado “A produzir”, com “Quantidade” e “Data” fixas.

4) Clique em “Salvar” ou “Salvar e fechar”.

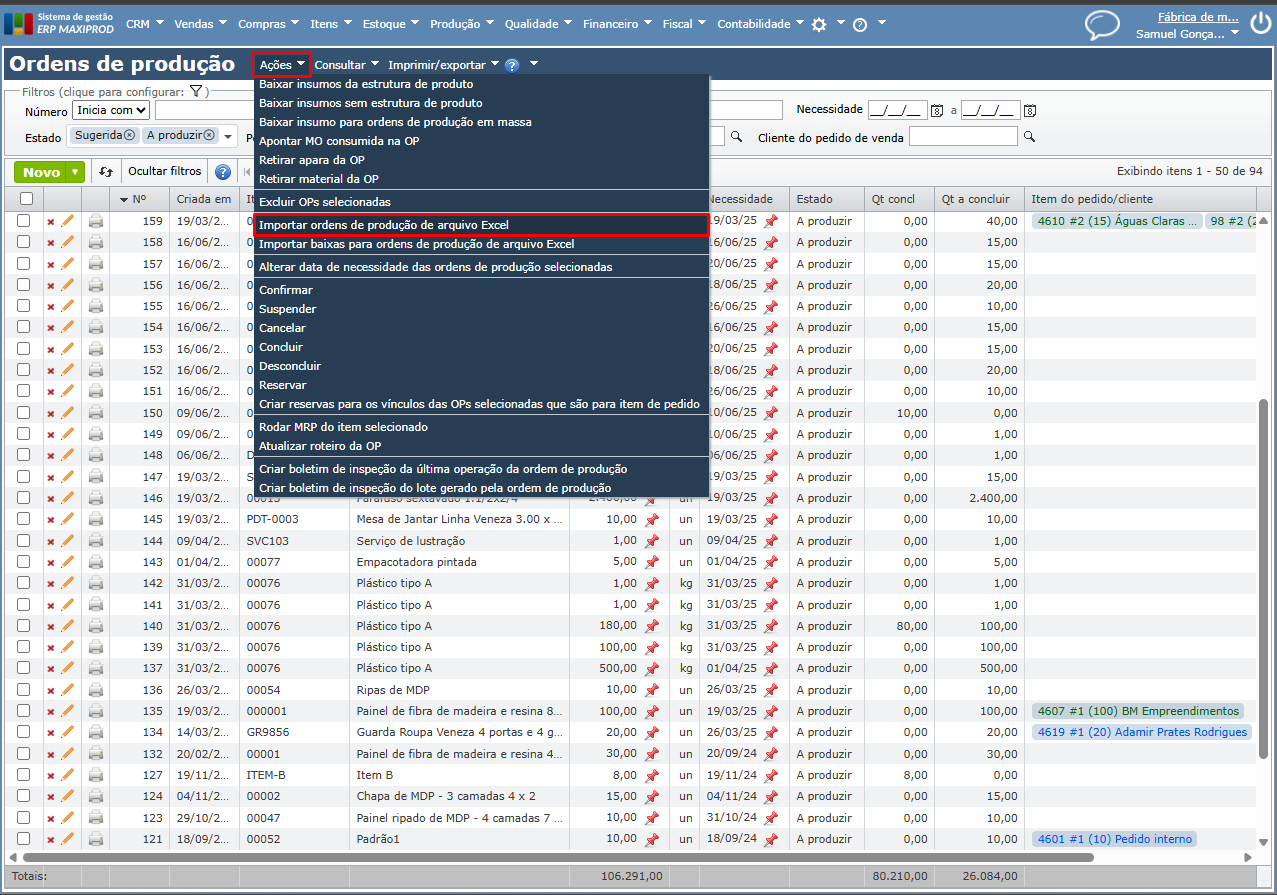

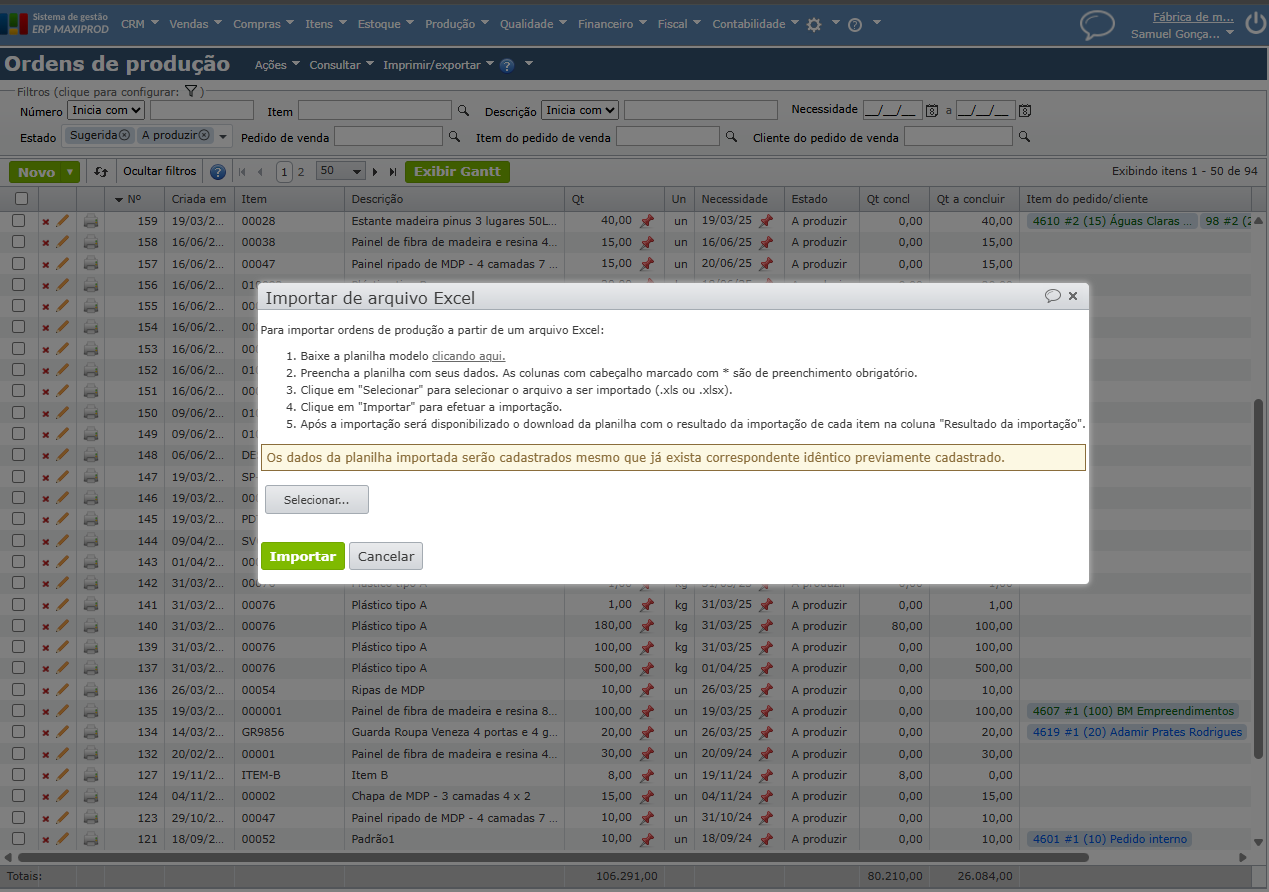

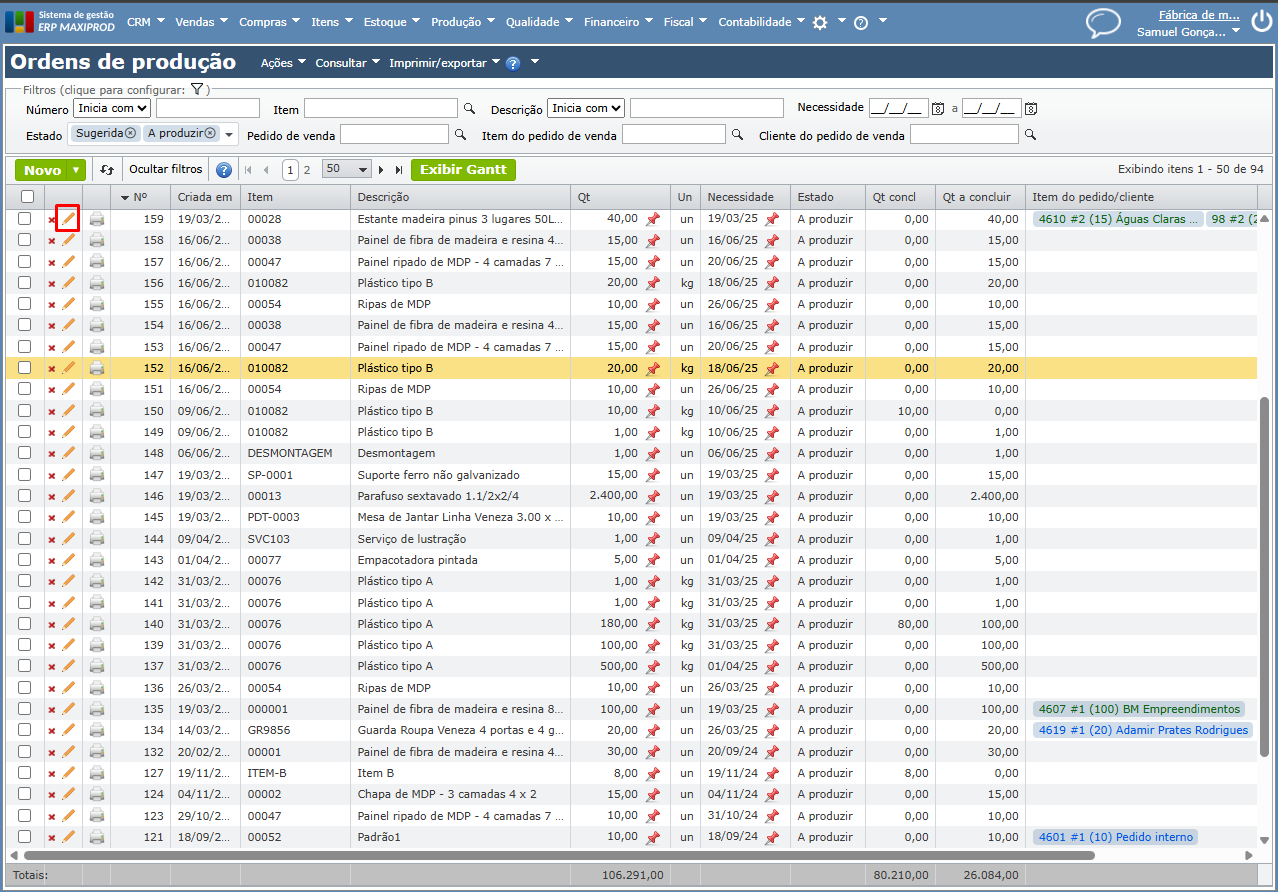

Por importação de ordens de produção via Excel:

Para importar OPs em massa de um arquivo Excel:

1) Vá ao menu “Produção > Ordens de produção”.

2) Na tela de ordens de produção, clique no menu “Ações > Importar ordens de produção de arquivo Excel”.

3) Siga as orientações mostradas na janela aberta.

4) Selecione a planilha com os dados inseridos e importe-a clicando no botão “Importar”.

O vídeo a seguir mostra o funcionamento das ordens de produção, passo a passo, desde a sua criação até a baixa de insumos e a sua conclusão:

Ciclo típico de uma ordem de produção

Se a OP é criada pelo MRP:

- A OP é criada com “Quantidade” e “Data” não fixa, em estado “Sugerida”, e sem número.

- O usuário confirma a OP, e o seu estado passa para “A produzir”, e a OP recebe um número sequencial.

- Após a confirmação da OP, a “Quantidade” e “Data” se tornam fixas.

Se a OP é criada manualmente:

- É criada no estado “A produzir”, com “Quantidade” e “Data” fixas.

Roteiro e operações de uma ordem de produção

O roteiro de uma OP é constituído por uma sequência de operações. Uma operação de OP pode ser criada diretamente na OP, mas normalmente é copiada do roteiro do item produto da OP, podendo ser editada:

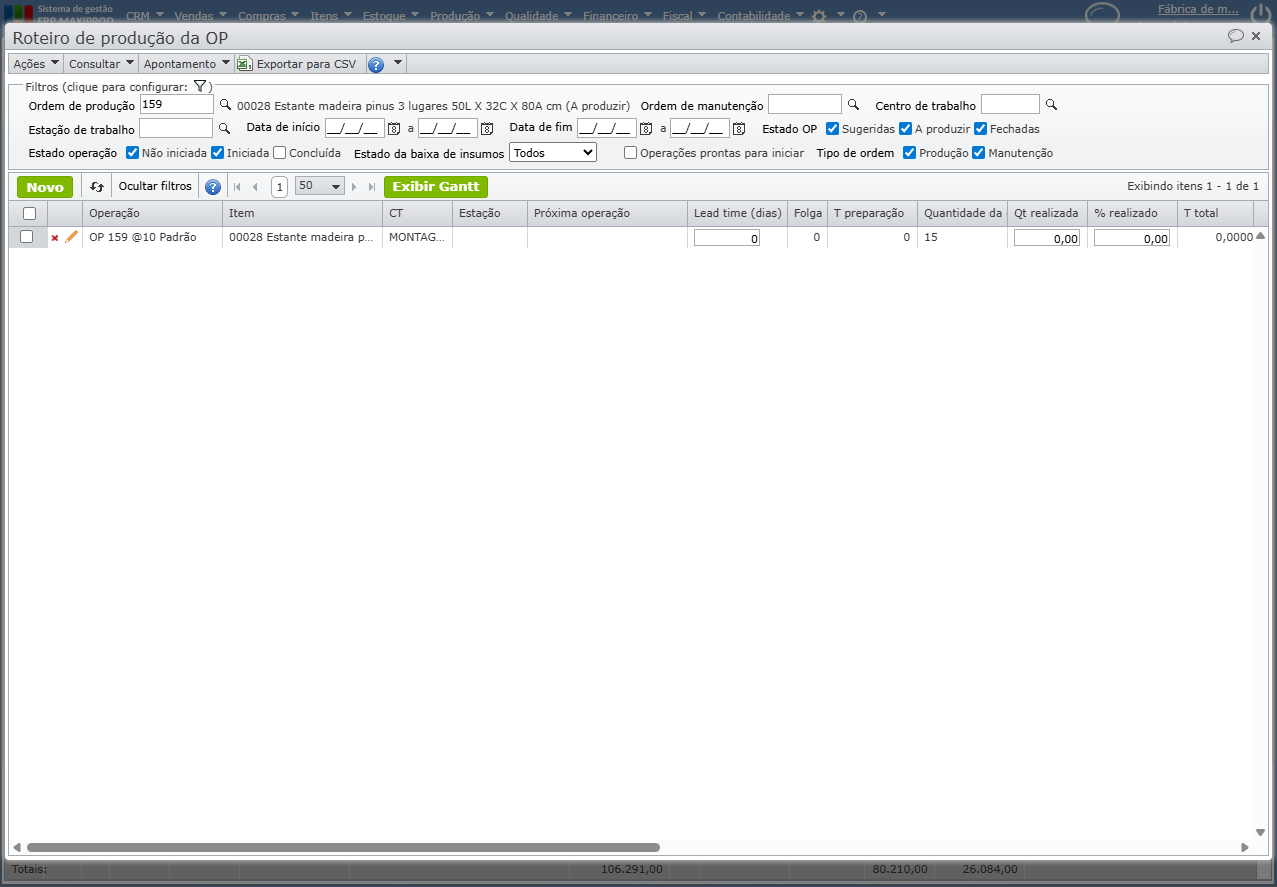

1) Na tela de ordens de produção (acessada pelo menu “Produção > Ordens de produção”), clique no “ícone do lápis” para editar a OP.

2) Na tela de edição da ordem de produção, vá ao menu “Consultar > Roteiro de produção da OP”.

3) Na tela de roteiro da OP, são mostradas suas operações.

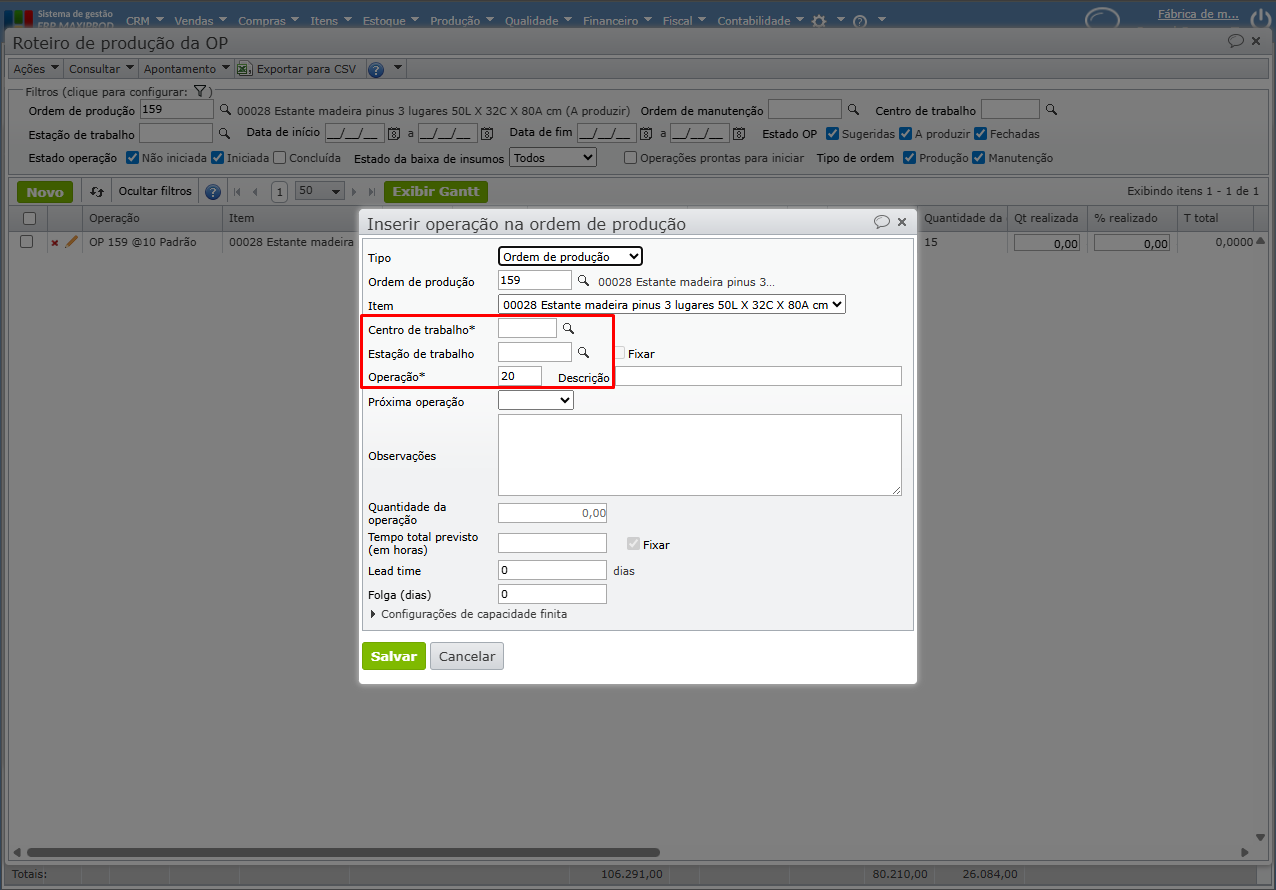

4) Para inserir uma nova operação no roteiro dessa OP, clique no botão verde “Novo”.

a) Informe o centro de trabalho, a estação de trabalho e defina o ordenamento.

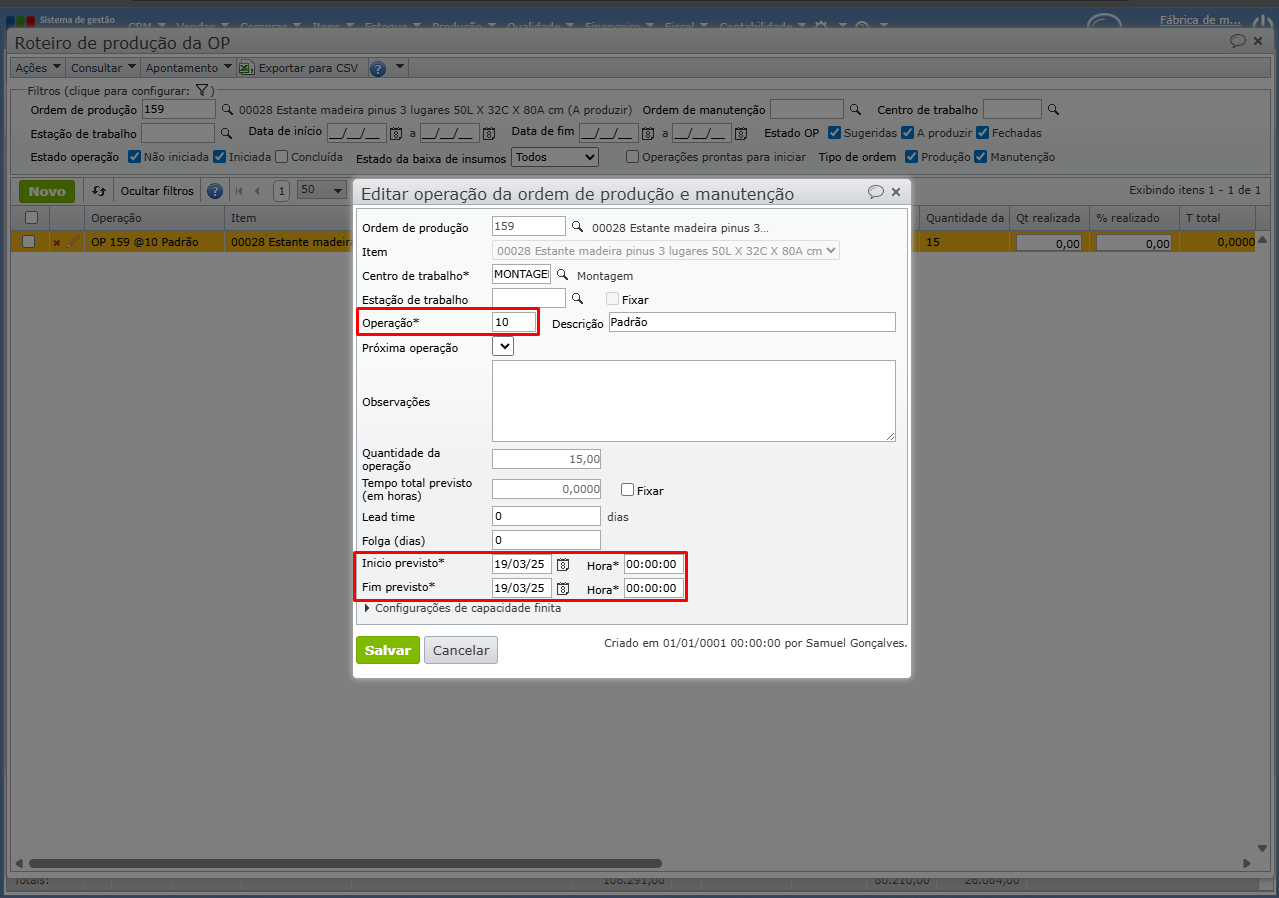

b) Para ordenar as operações já existentes, clique no ícone do lápis da operação desejada.

- Edite a ordem da operação no campo “Operação*“.

- Edite, se necessário, os campos “Inicio previsto*” e “Fim previsto*” da operação.

c) Clique no botão verde “Salvar”.

Baixa de insumos para ordens de produção

A cada OP não concluída, o ERP MAXIPROD analisa os insumos ainda a baixar do estoque, comparando o que já foi baixado com o previsto pela estrutura de produto. O ERP MAXIPROD não permite que o estoque de um insumo fique negativo ao baixá-lo para uma OP. Antes de baixar, já mostra que não há estoque suficiente.

Este tópico mostra:

- Como baixar manualmente os insumos?

- Como baixar insumos em massa?

- Como fazer uma baixa parcial de um insumo para a ordem de produção?

A cada baixa de um insumo o sistema verifica se foi concluída a baixa da quantidade total do insumo. Dependendo da propriedade “Baixa” do cadastro do item-insumo, há 3 formas de fazer a baixa:

- Manualmente: o usuário baixa os insumos na tela de edição da OP.

- Por explosão: o sistema baixa os insumos a cada conclusão, parcial ou total, de cada operação da OP, proporcionalmente à quantidade concluída da operação. Ao fazer a baixa por explosão, a baixa propriamente dita já terá ocorrido, portanto ela deve acontecer independente da conclusão da operação da OP. Ou seja, se não tiverem sido concluídas as baixas de todos os insumos, ou se houver algum outro problema, o sistema não concluirá a operação da OP, sendo exibida a mensagem correspondente, mas os insumos baixados continuarão assim. Após o completar as baixas, a operação poderá ser concluída.

- Sem exigir baixa: por exemplo, no caso da água em uma receita de alimentos. Deseja-se que a água conste na receita, mas que não se seja obrigado a baixar água a cada OP.

A baixa por explosão aproveita apenas o estoque associado a conta contábil com a opção “Permite baixa por explosão” marcada. Ou seja, para um insumo ser baixado por explosão, é necessário atender 2 condições:

- o item estar configurado para “Baixa por explosão”.

- a conta contábil do seu estoque de origem estar configurada para permitir a baixa por explosão.

Como baixar manualmente os insumos?

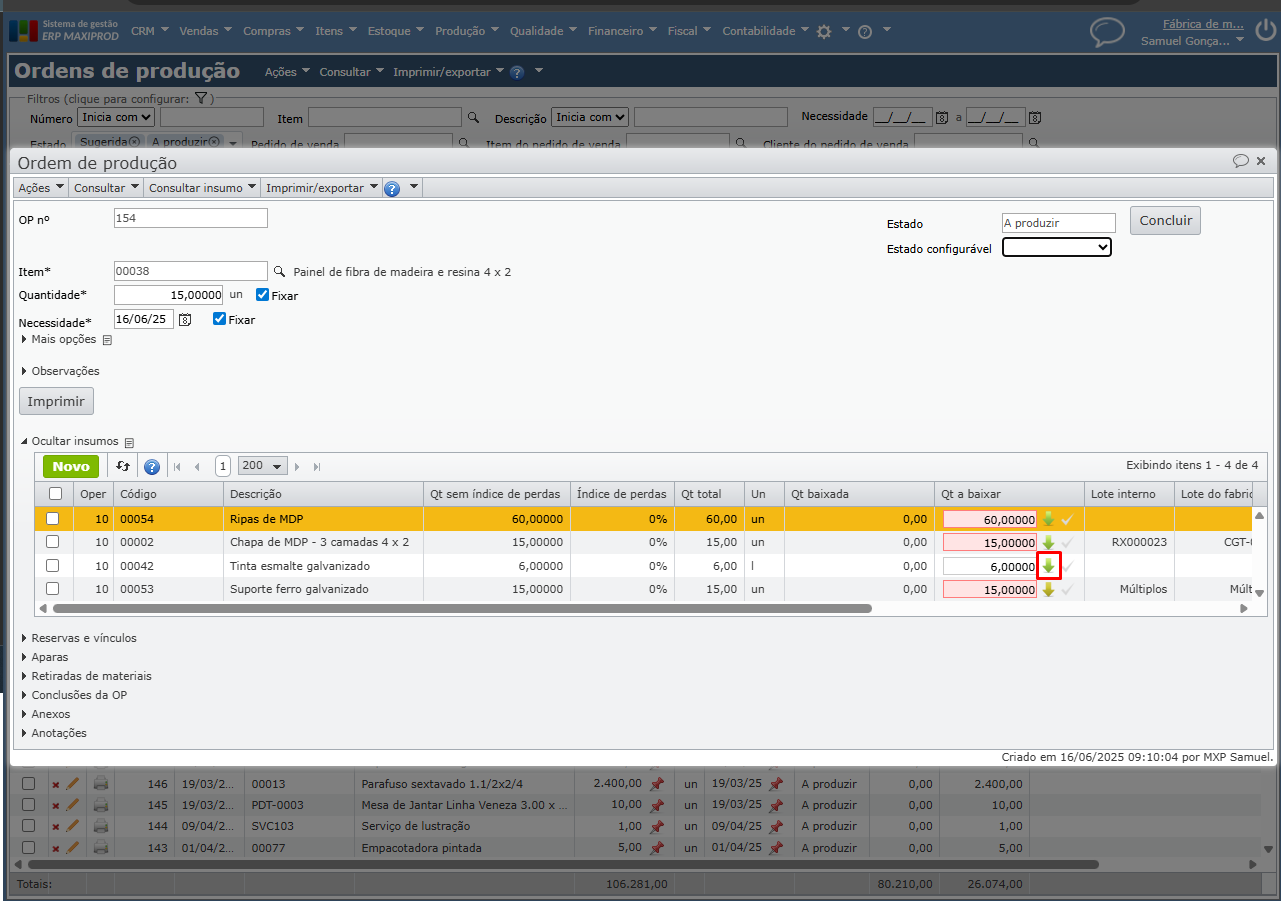

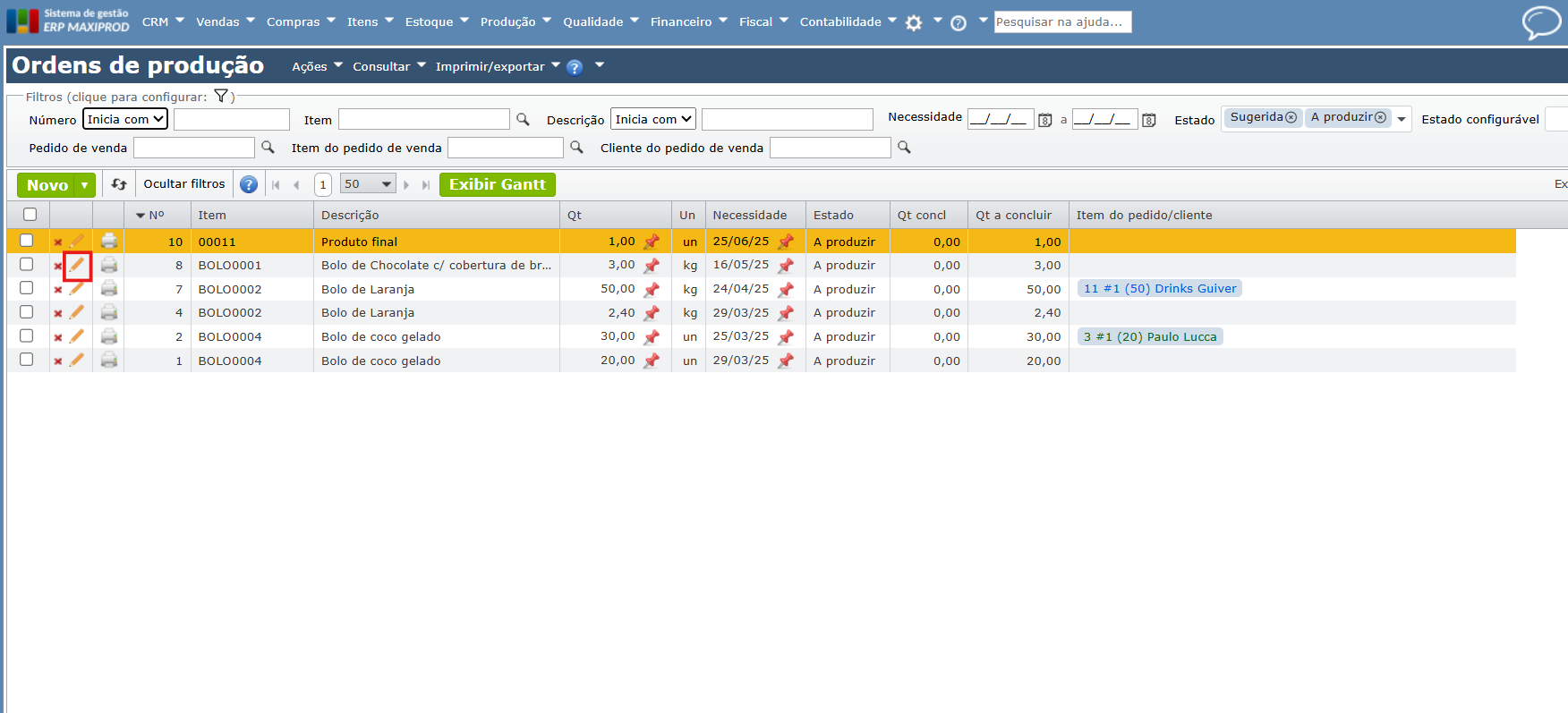

1) Na grade de ordens de produção, abra a tela de edição da ordem desejada, através do clique no ícone do lápis ou duplo clicando a linha.

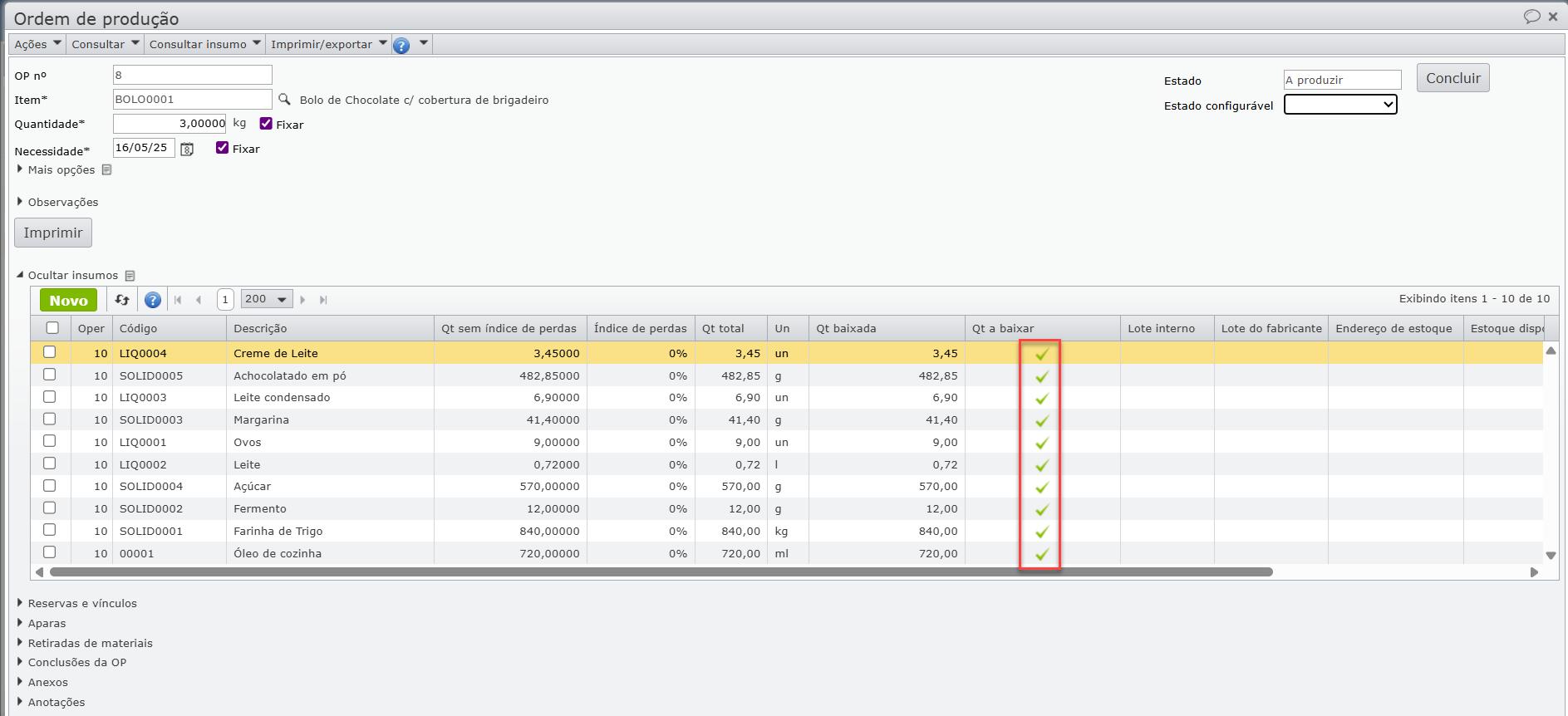

2) Agora, há algumas possibilidades. Se há um único registro de estoque ou lote disponível para baixar, será exibido o ícone de flecha verde para baixo. Basta clicar sobre o ícone para baixar a quantidade mostrada na coluna “Qt a baixar”.

3) Se há vários registros ou lotes de estoque disponível, a flecha fica alaranjada e, ao clicar, é aberta uma grade com os registros ou lotes de estoque disponíveis para seleção:

4) Se não há estoque suficiente para a baixa, então o campo com a quantidade aparece com fundo rosa.

5) Para concluir a baixa de um insumo, após baixar uma quantidade inferior à prevista, o usuário deve clicar no ícone de checklist à direita.

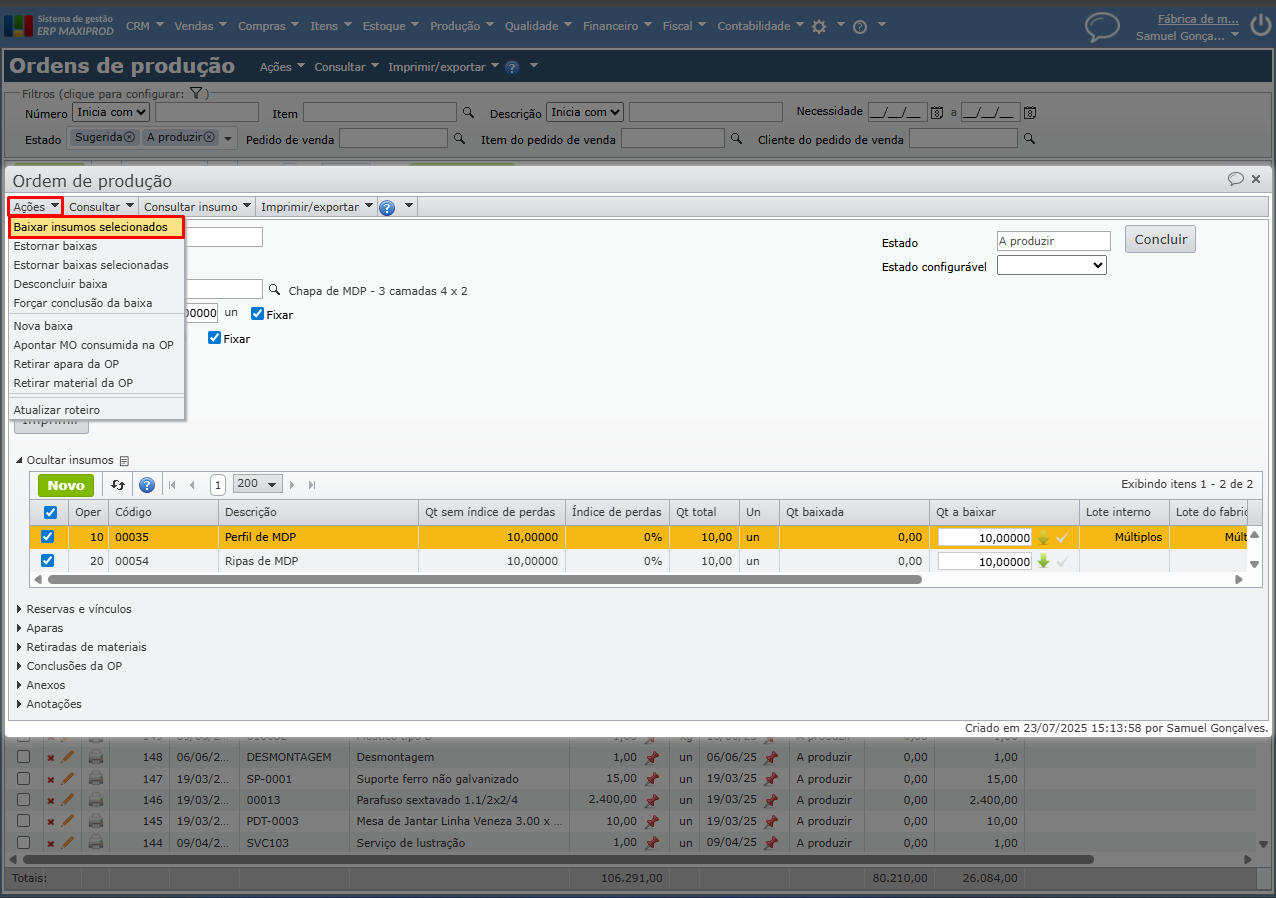

Como baixar insumos em massa?

1) Na tela de edição de uma OP, dê um duplo-clique na linha referente a ordem de produção ou clique no ícone do lápis de edição.

2) Selecione os insumos, marcando as caixas de seleção dos itens da grade de insumos e vá ao menu “Ações > Baixar insumos selecionados”:

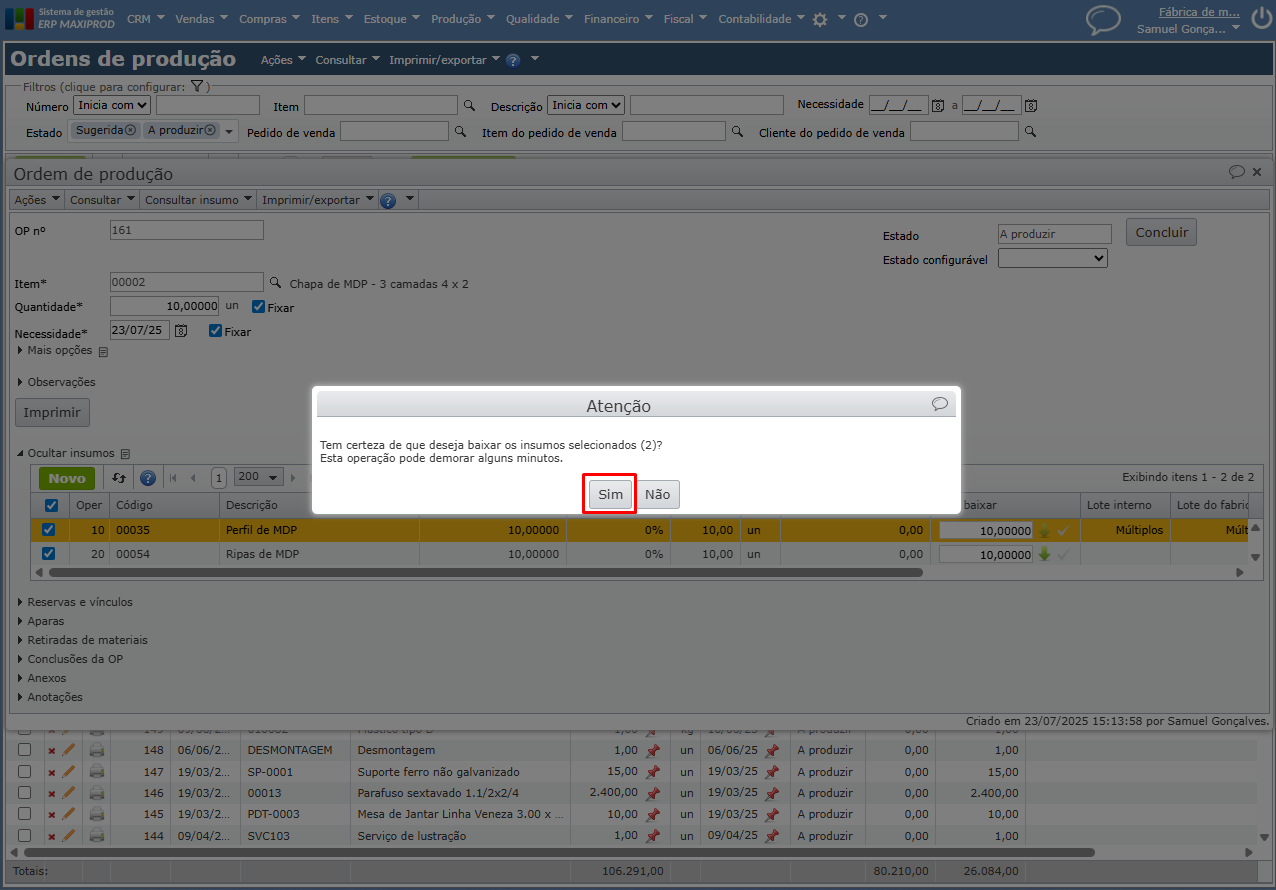

3) Será exibida a mensagem de confirmação. Clique em “Sim”, efetivando a baixa.

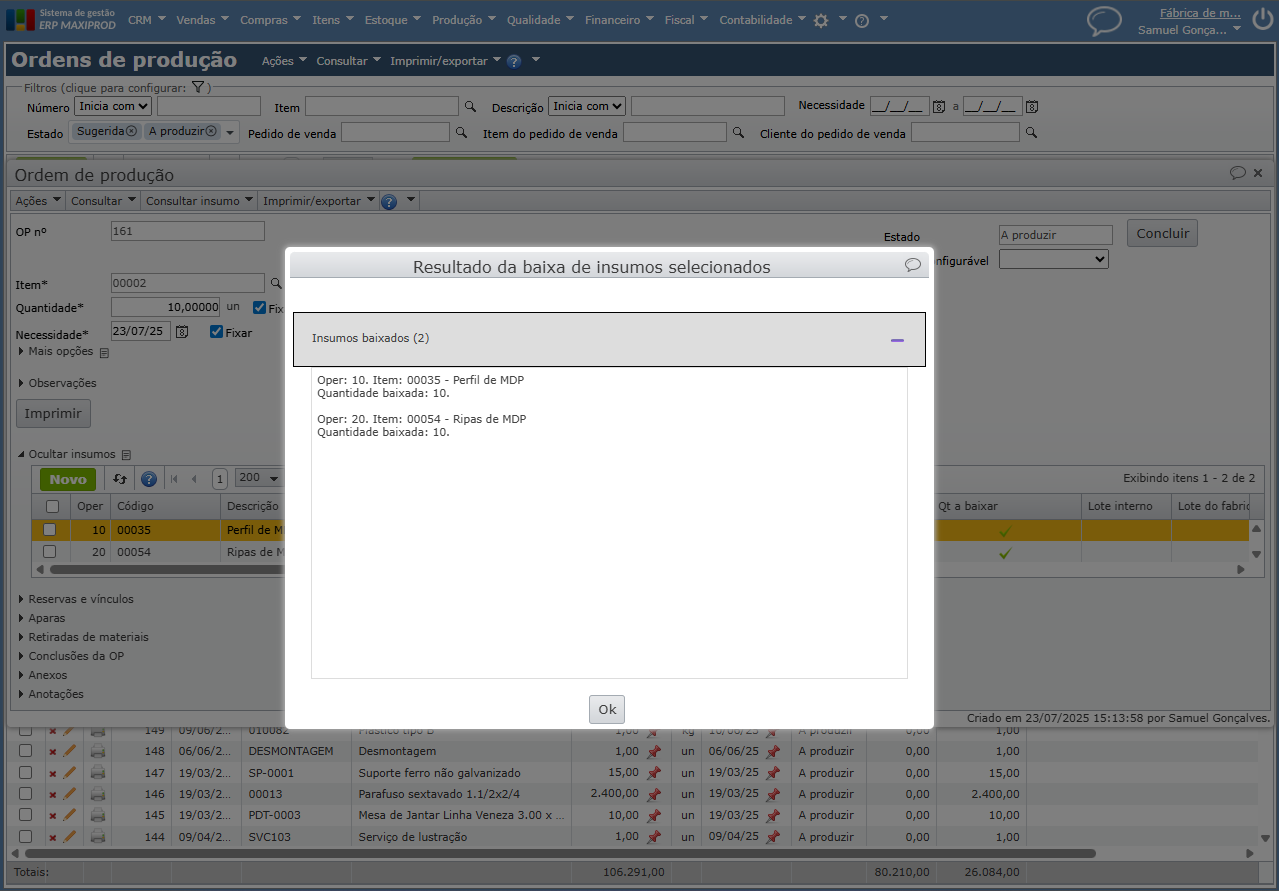

4) A seguir é exibida uma janela com os resultados da baixa dos insumos selecionados. Clique sobre a informação, para expandir a janela e mostrar os detalhes.

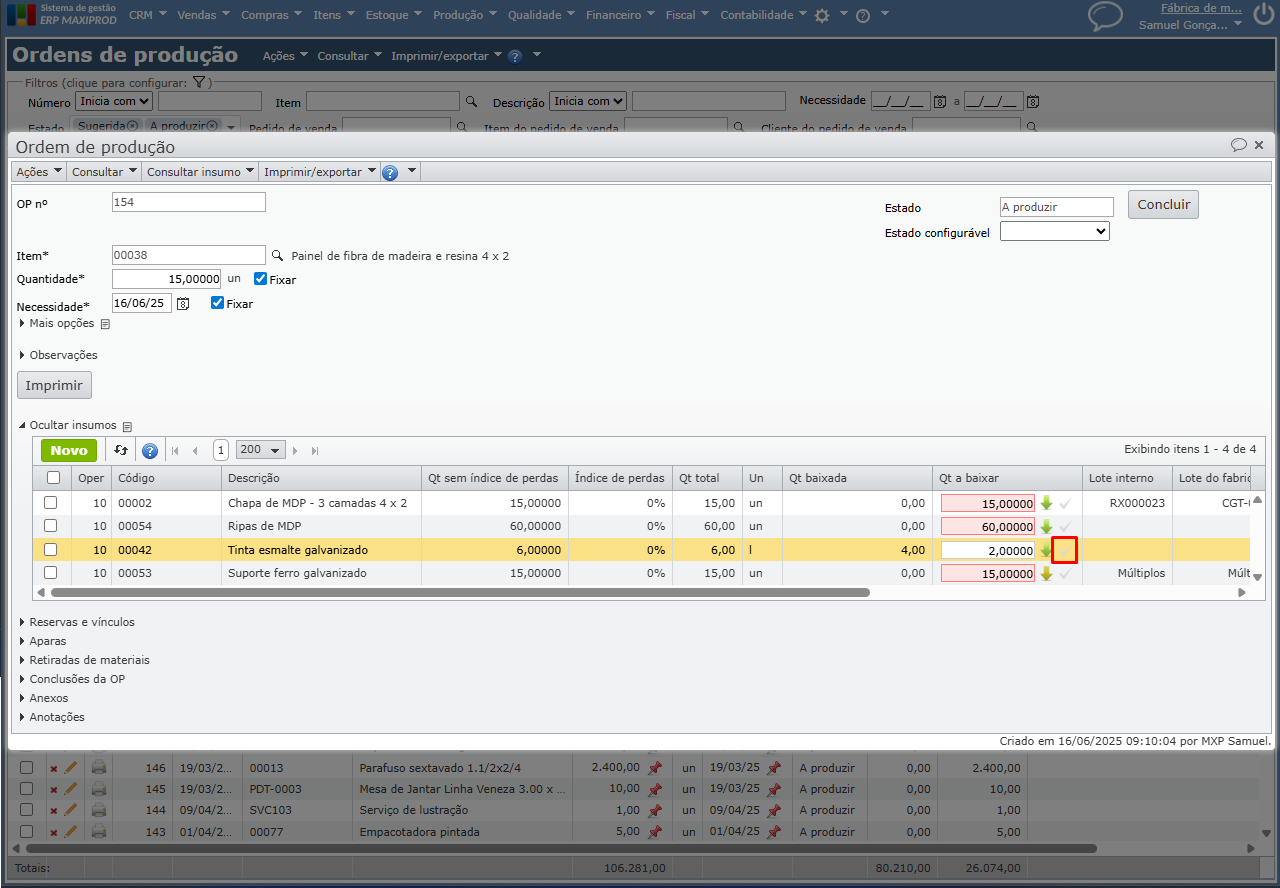

Como fazer uma baixa parcial de um insumo para a ordem de produção?

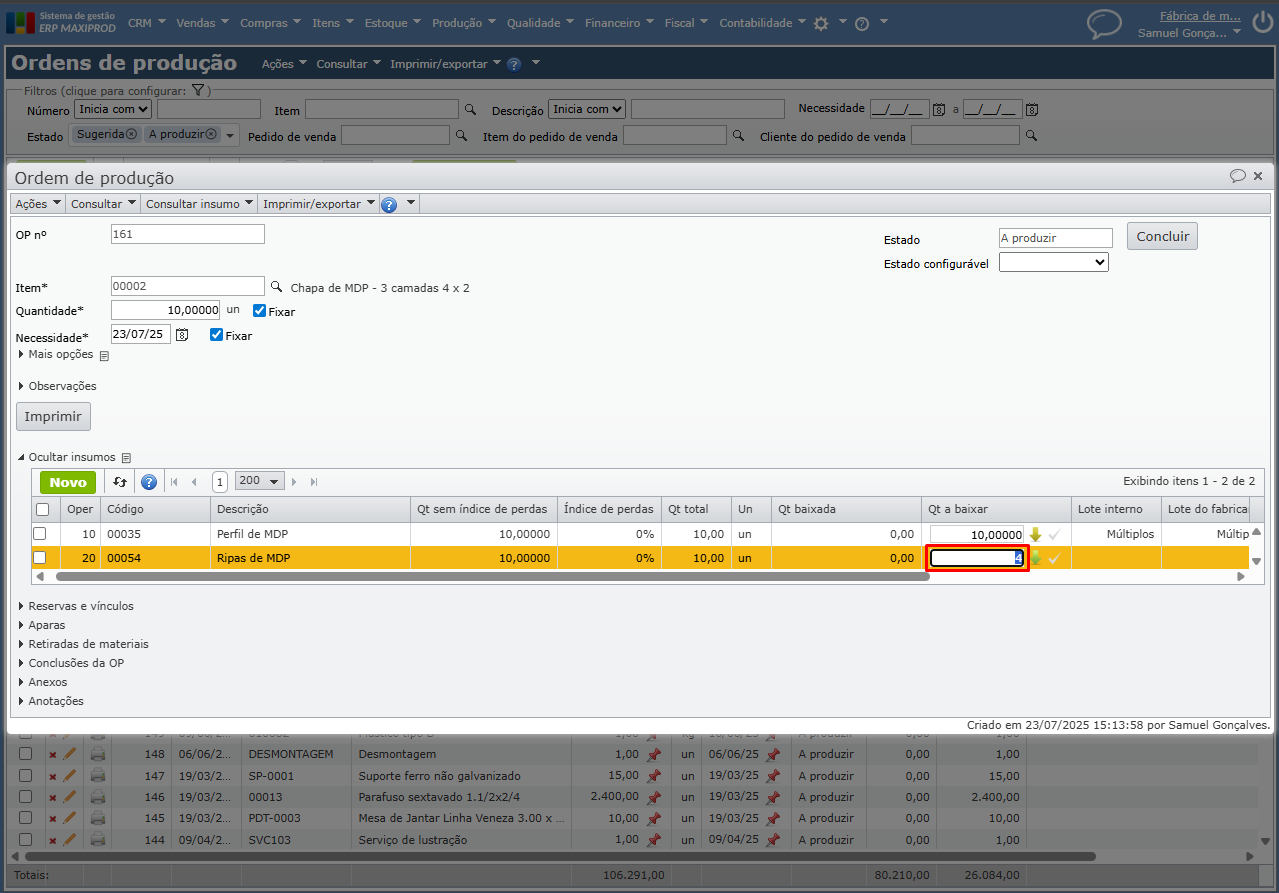

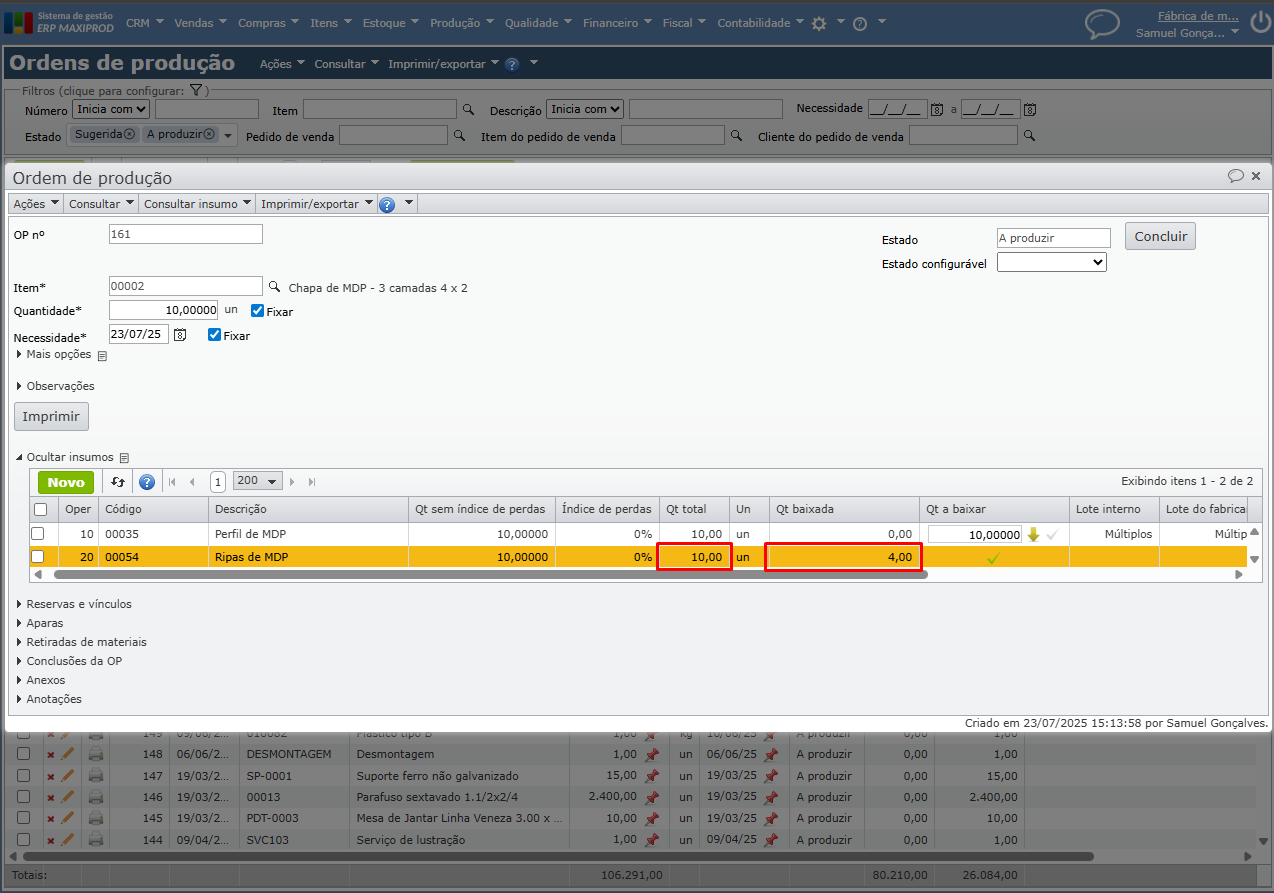

1) Na tela de edição da OP, edite a quantidade a baixar do insumo na coluna “Qt a baixar”.

2) Clique no ícone de “Seta para baixo” na coluna “Qt a baixar” e será exibida a seguinte mensagem de confirmação:

Você está baixando uma quantidade parcial (4 un) de “00054 – Ripas de MDP”. O que deseja fazer?

- O botão “Baixar” faz a baixa, mas podem ser feitas novas baixas do mesmo insumo para a OP.

- O botão “Baixar e forçar a conclusão deste insumo” indica que esta foi a última baixa do insumo para a OP. Neste caso, a coluna “Qt baixada” exibe valor diferente da coluna “Qt total”:

Veja também:

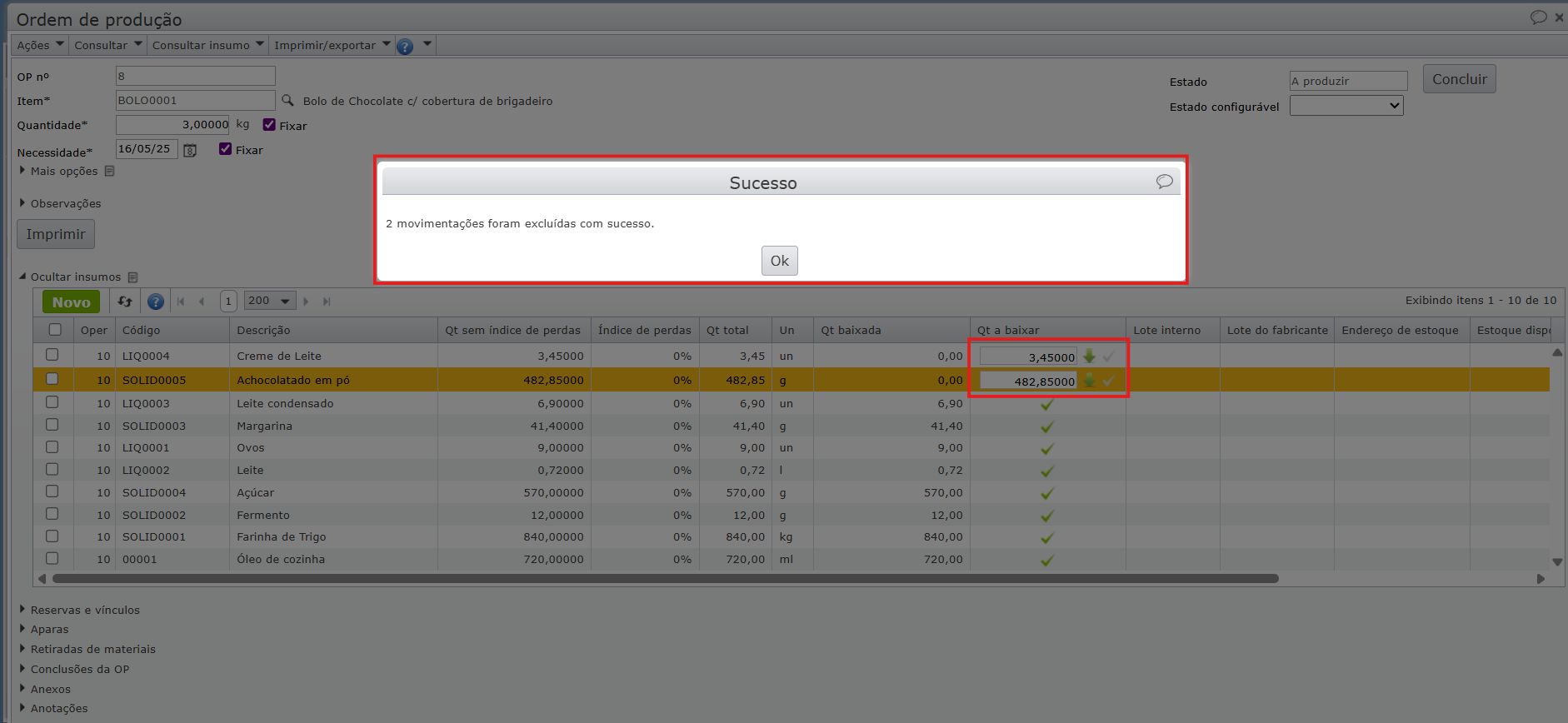

Como estornar insumos na ordem de produção?

1) Acesse o menu “Produção > Ordens de produção”.

2) Na tela de ordens de produção, abra a tela de edição da ordem desejada, através do clique no ícone do lápis ou dando um duplo clique sobre a linha.

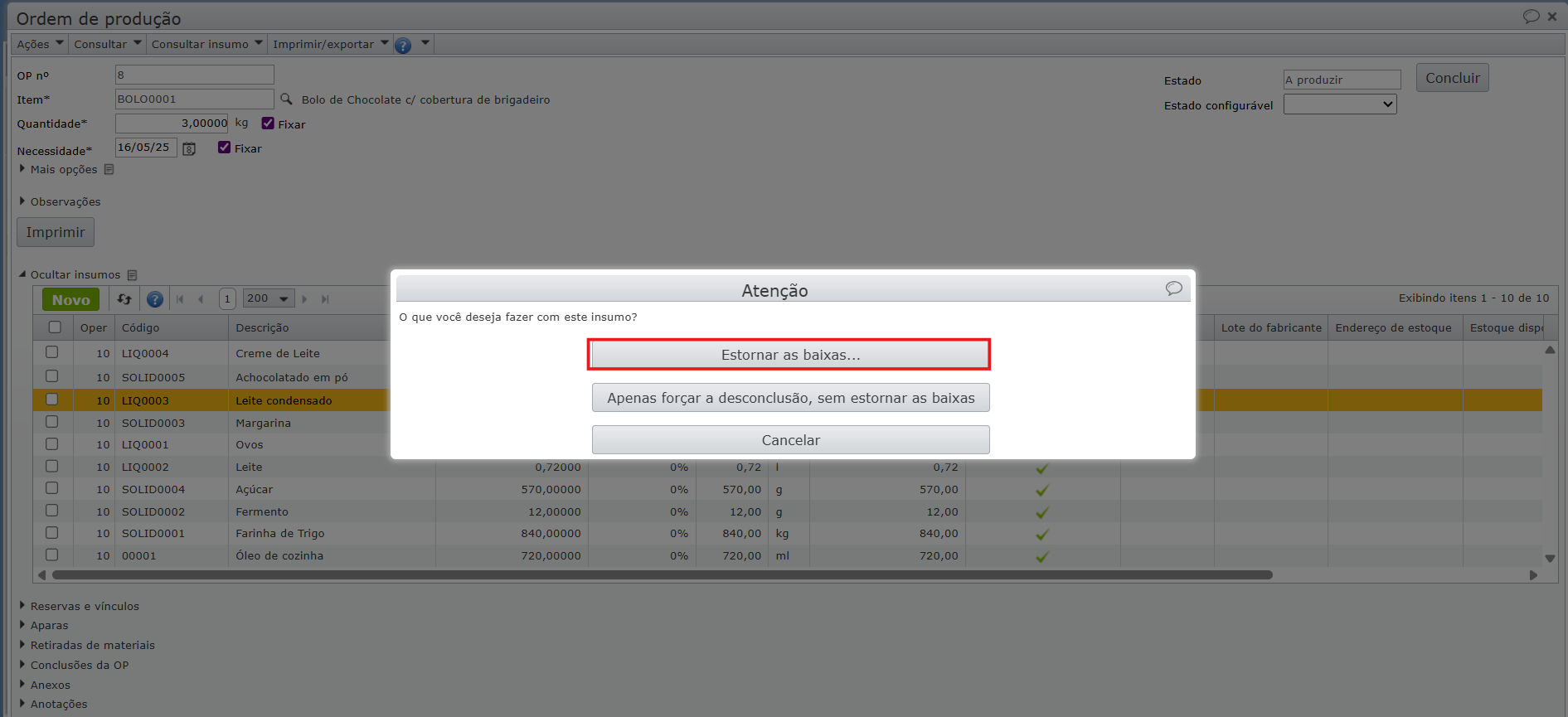

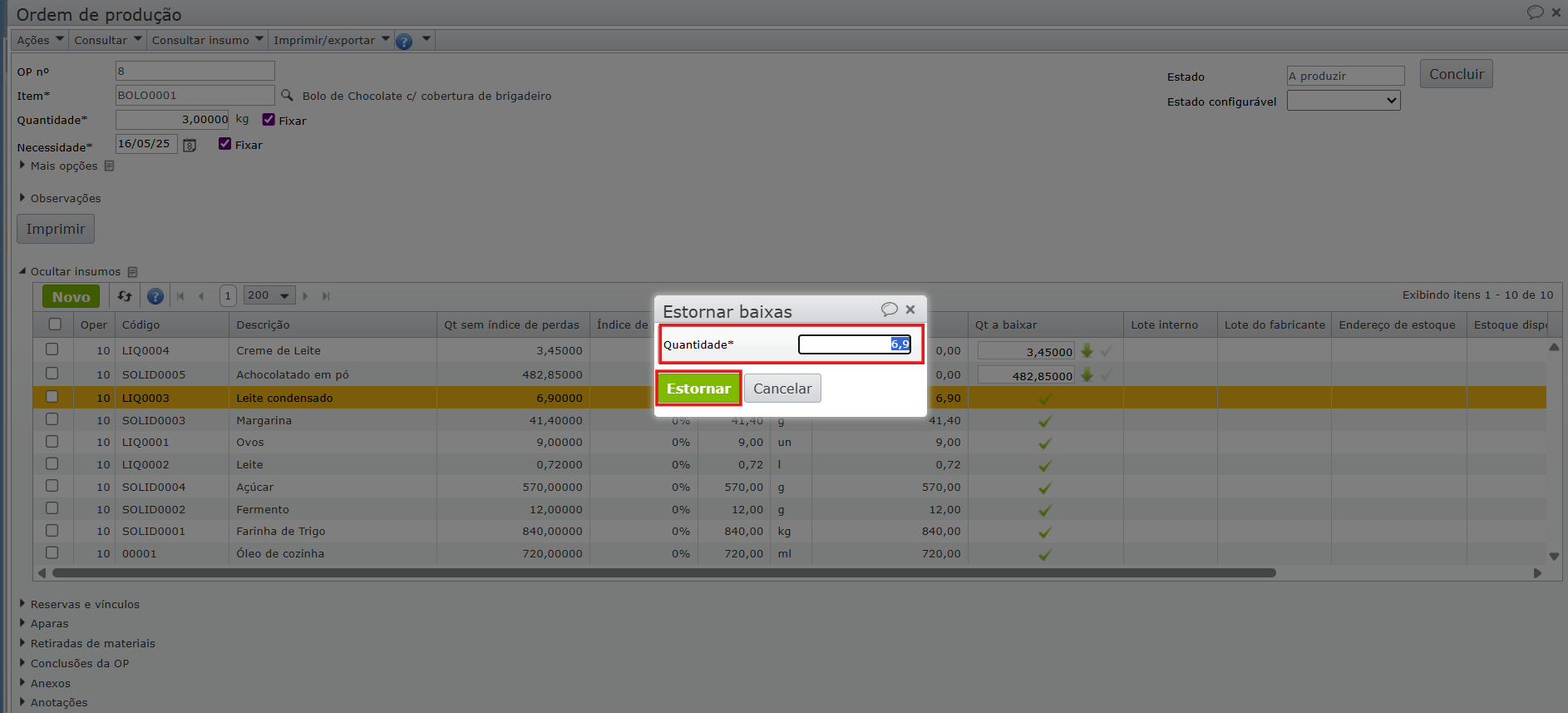

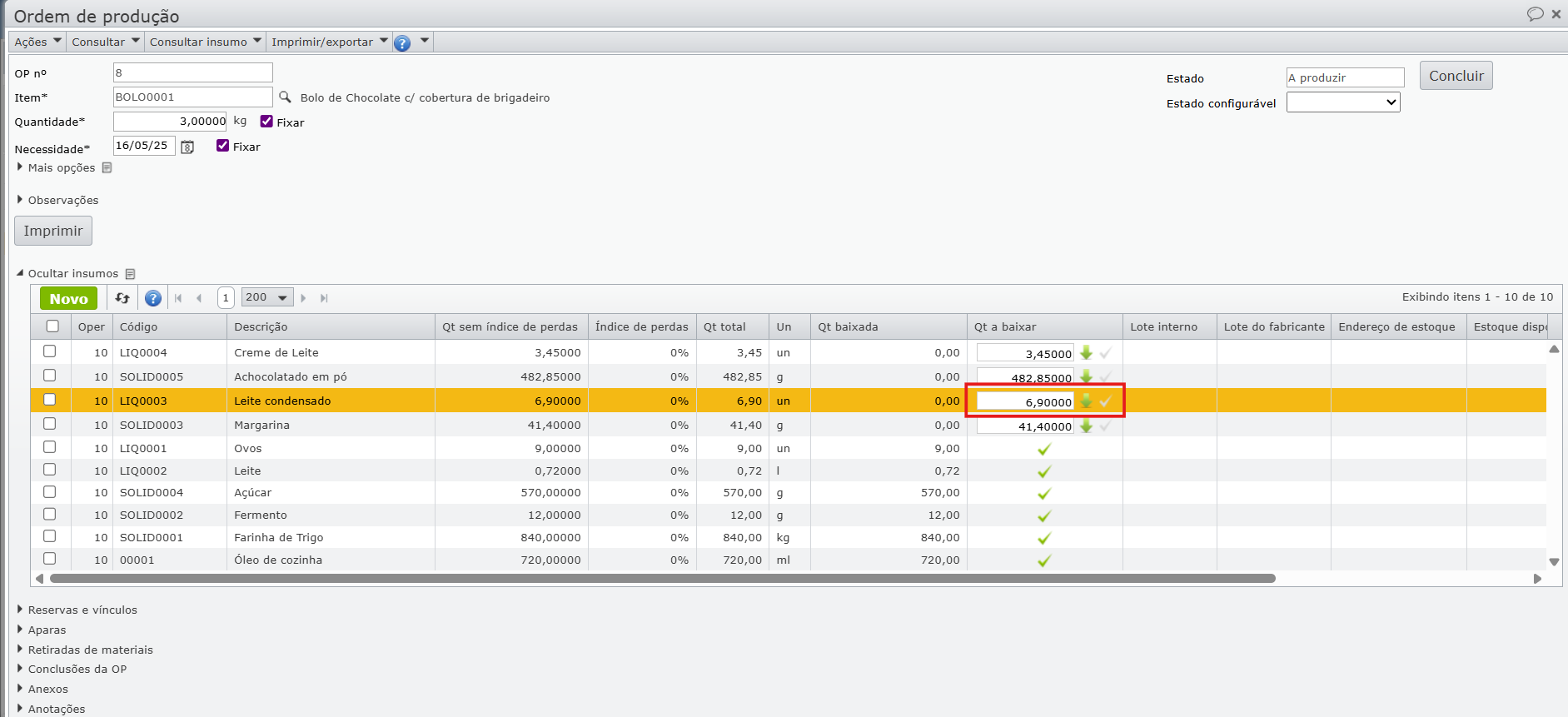

3) Na tela de edição aberta, cuja grade de insumos mostra os insumos baixados, pode-se estornar a baixa clicando no ícone de checagem “✓” da coluna “Qt a baixar”.

a) Ao clicar no ícone de confirmação “✓”, o sistema exibirá uma tela com opções para o insumo. Selecione “Estornar as baixas…” para prosseguir.

b) Será então aberta uma tela para indicar a quantidade a estornar do insumo, que pode ser inferior à quantidade baixada.

c) Ao clicar no botão verde “Estornar”, a quantidade indicada das movimentações de baixa é estornada.

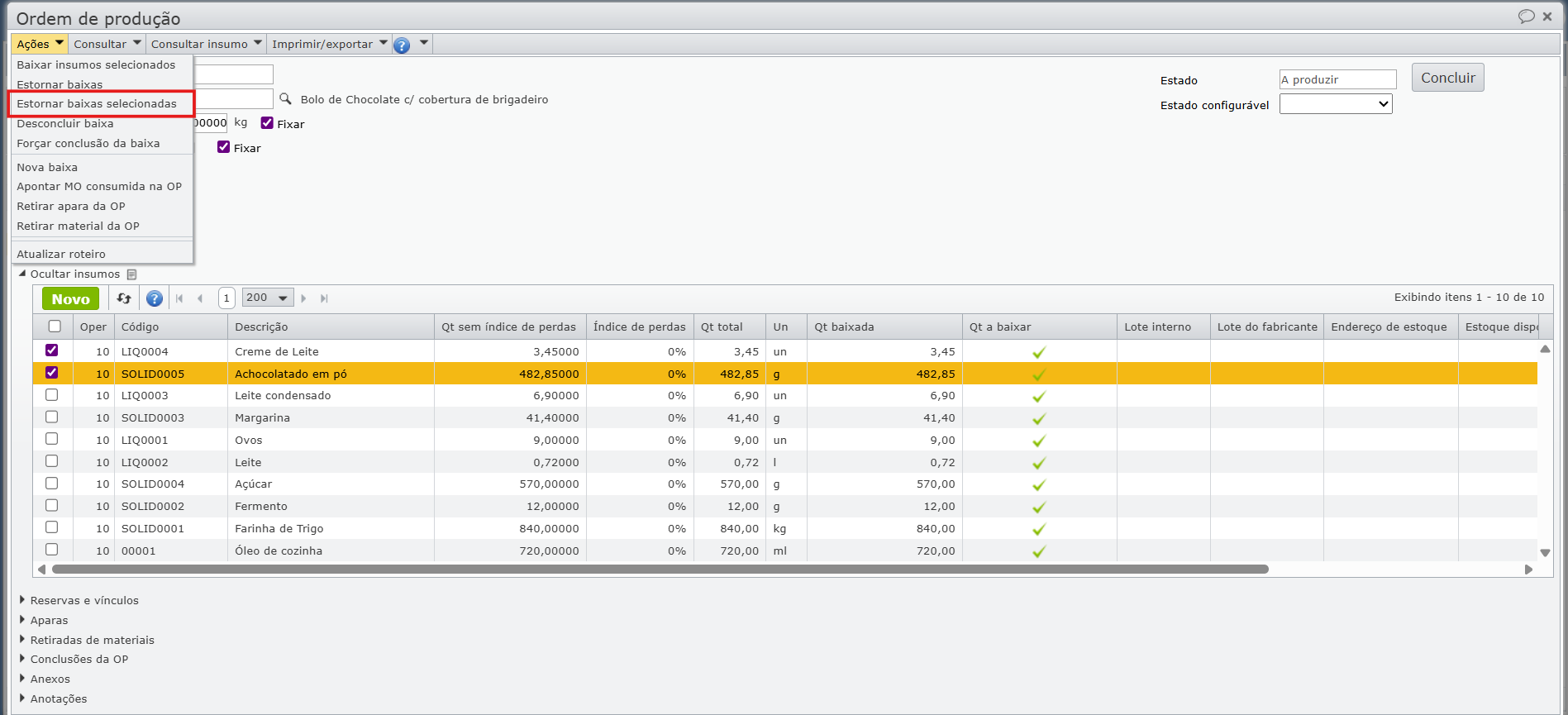

4) Ou marque a caixa de seleção da linha do insumo e clique no menu “Ações > Estornar baixas selecionadas”.

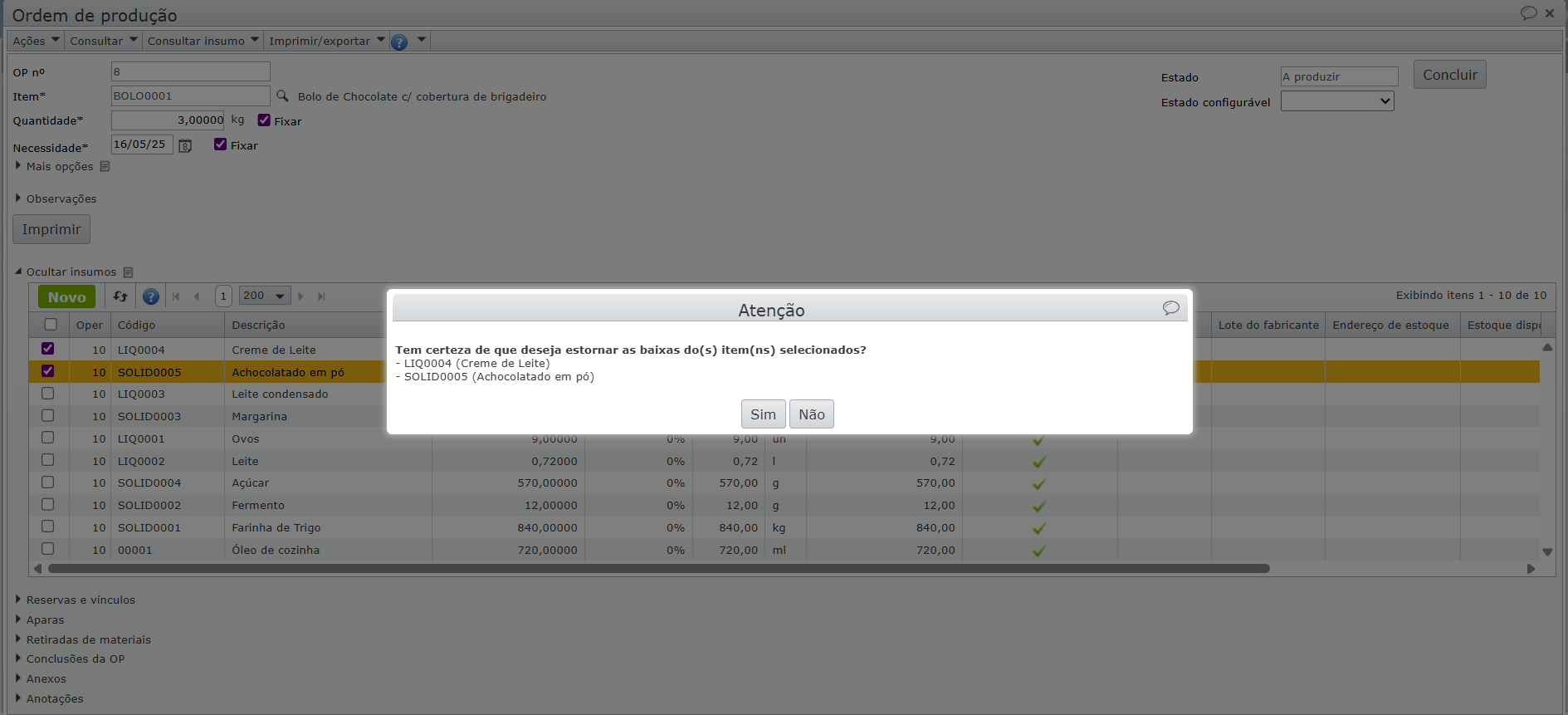

a) Ao clicar em “Estornar baixas selecionadas”, aparecerá uma mensagem de confirmação, clique em “Sim”.

b) As baixas serão estornadas e o sistema apresentará o aviso correspondente.

Veja também:

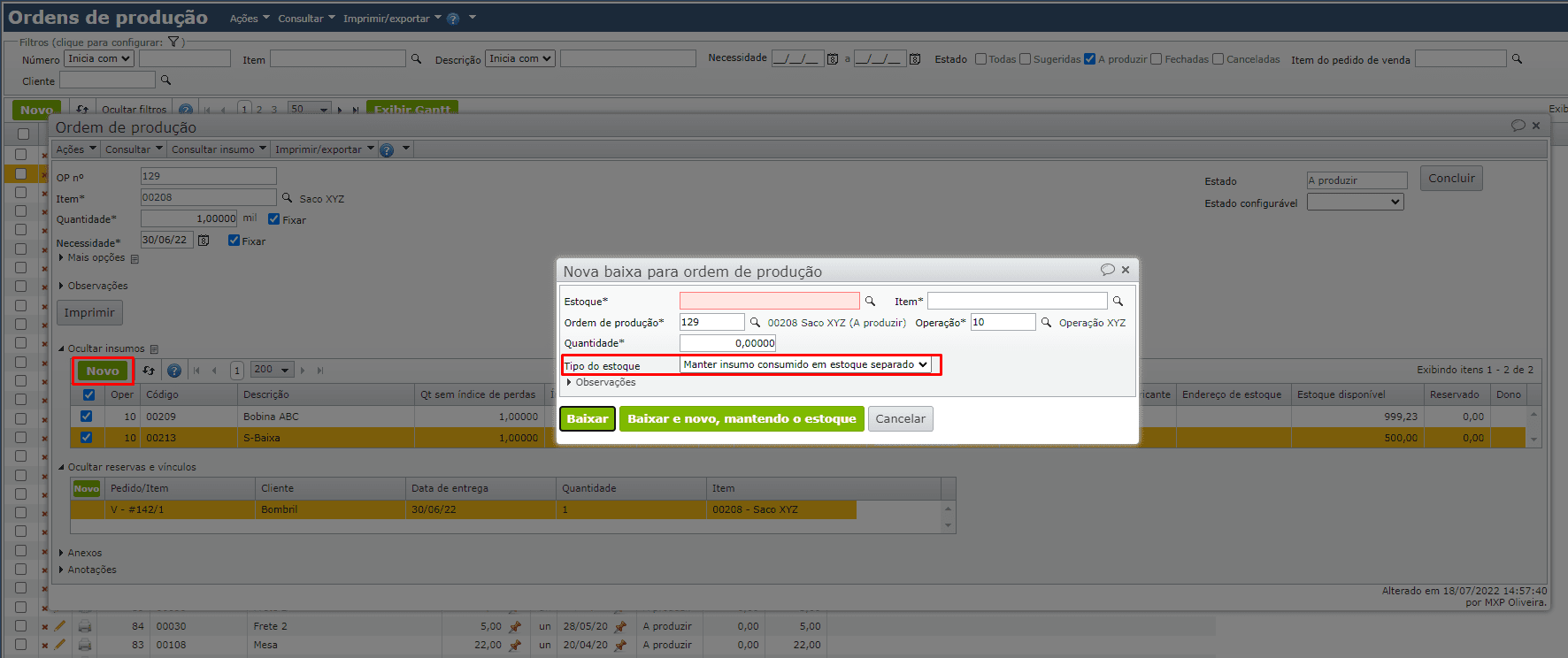

Como gerar registro de insumo consumido na OP em estoque separado?

1) Se um insumo foi enviado pelo cliente (estoque de 3º), então não teve custo para a empresa. Portanto este insumo não terá seu valor agregado ao custo do produto fabricado. Mesmo sem compor o valor final, este insumo pode ser mantido em registros de estoque, para facilitar o retorno fiscal do item. Para isso, o sistema automaticamente cria registros de “Estoque de terceiro consumido por OP”.

2) Se for necessário deixar um insumo de propriedade da própria empresa em registro separado de estoque consumido, então faça uma baixa fora da estrutura para ordem de produção com a opção “Manter insumo consumido em estoque separado” conforme indicado na imagem abaixo. A baixa fora da estrutura é feita pelo clique no botão “Novo” da grade de insumos da OP.

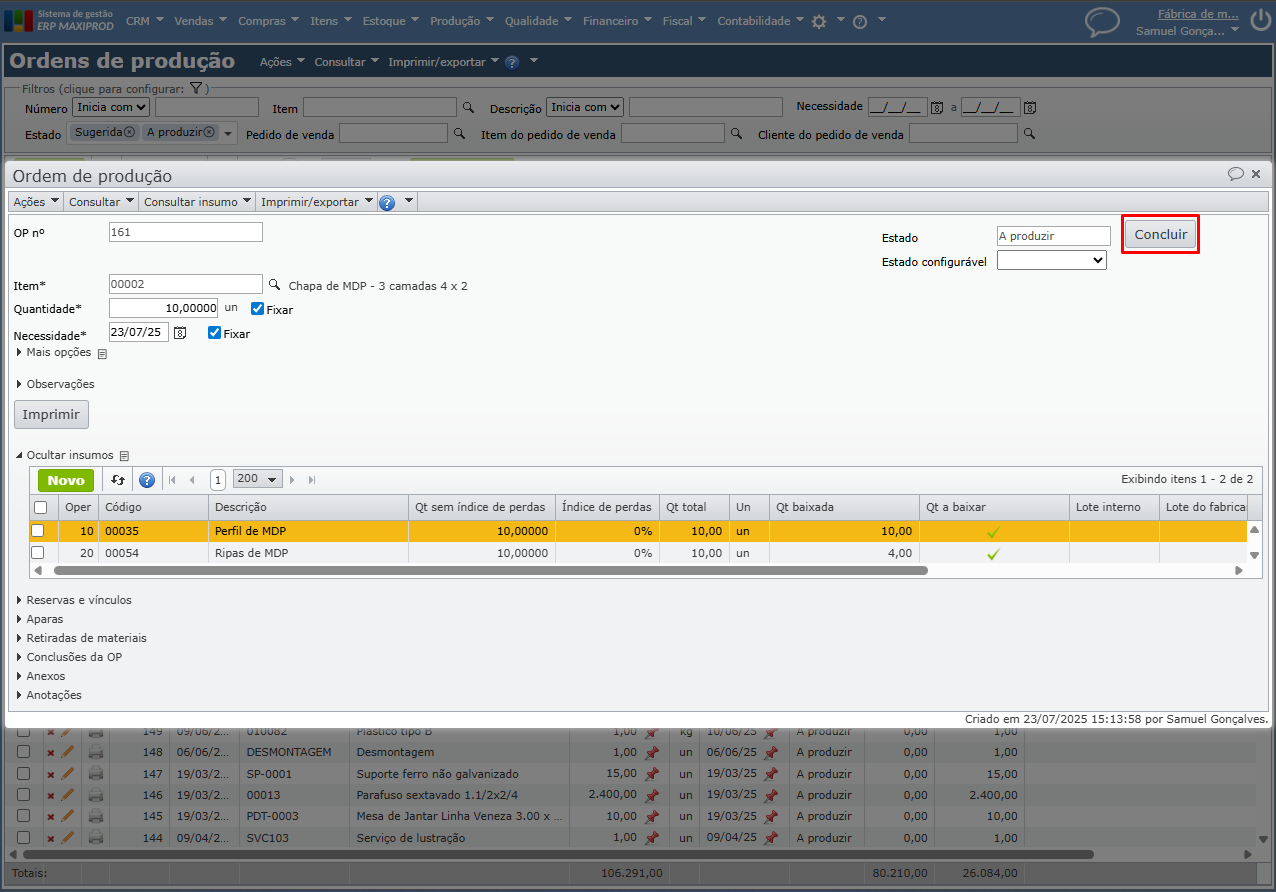

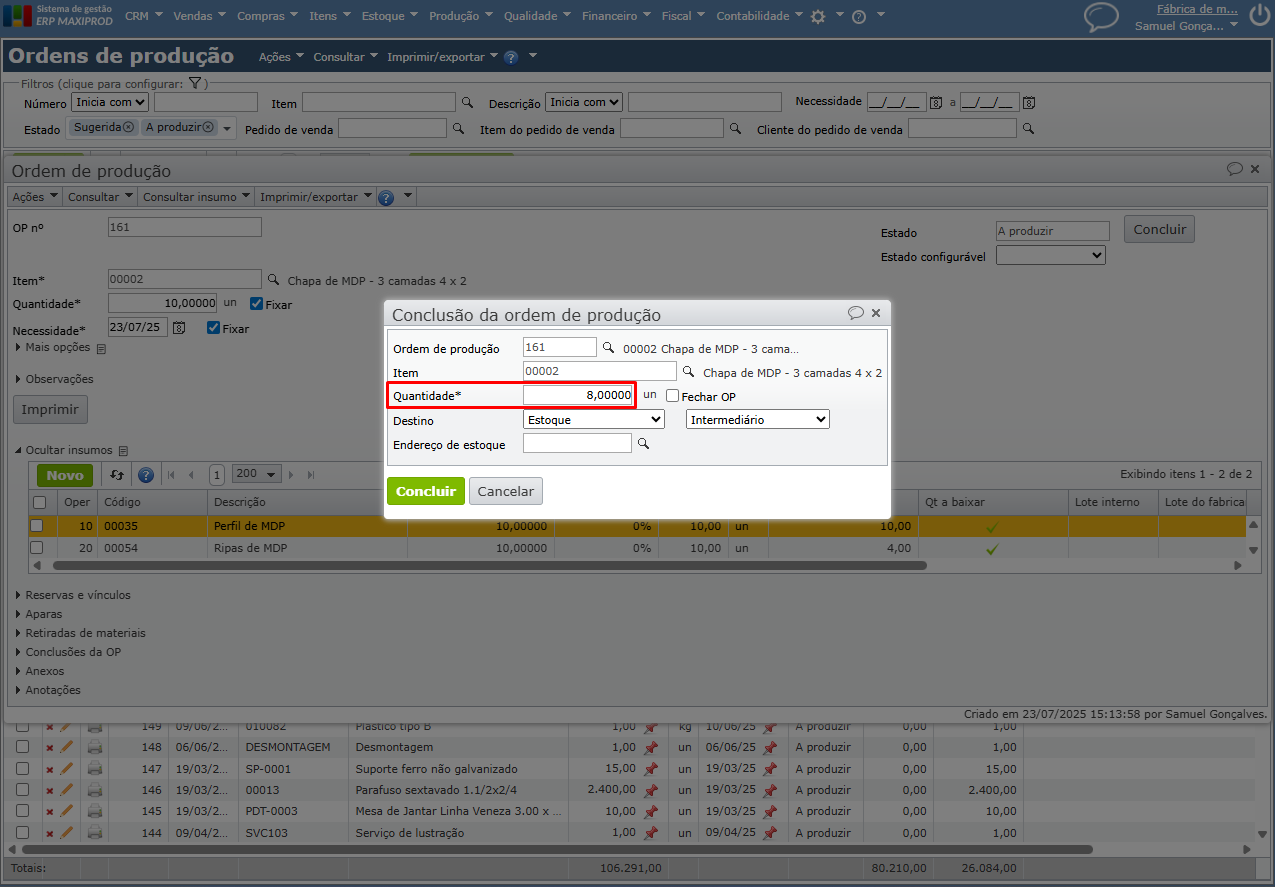

Conclusão parcial e fechamento de uma ordem de produção

Ao concluir determinada quantidade da OP, ela normalmente é movimentada para algum local de estoque. Cada quantidade parcial pode ter uma diferente conta de estoque de destino. A conta de destino é inicializada conforme o tipo contábil do item. Para saber mais, clique aqui.

Este tópico mostra:

Como fazer uma conclusão parcial?

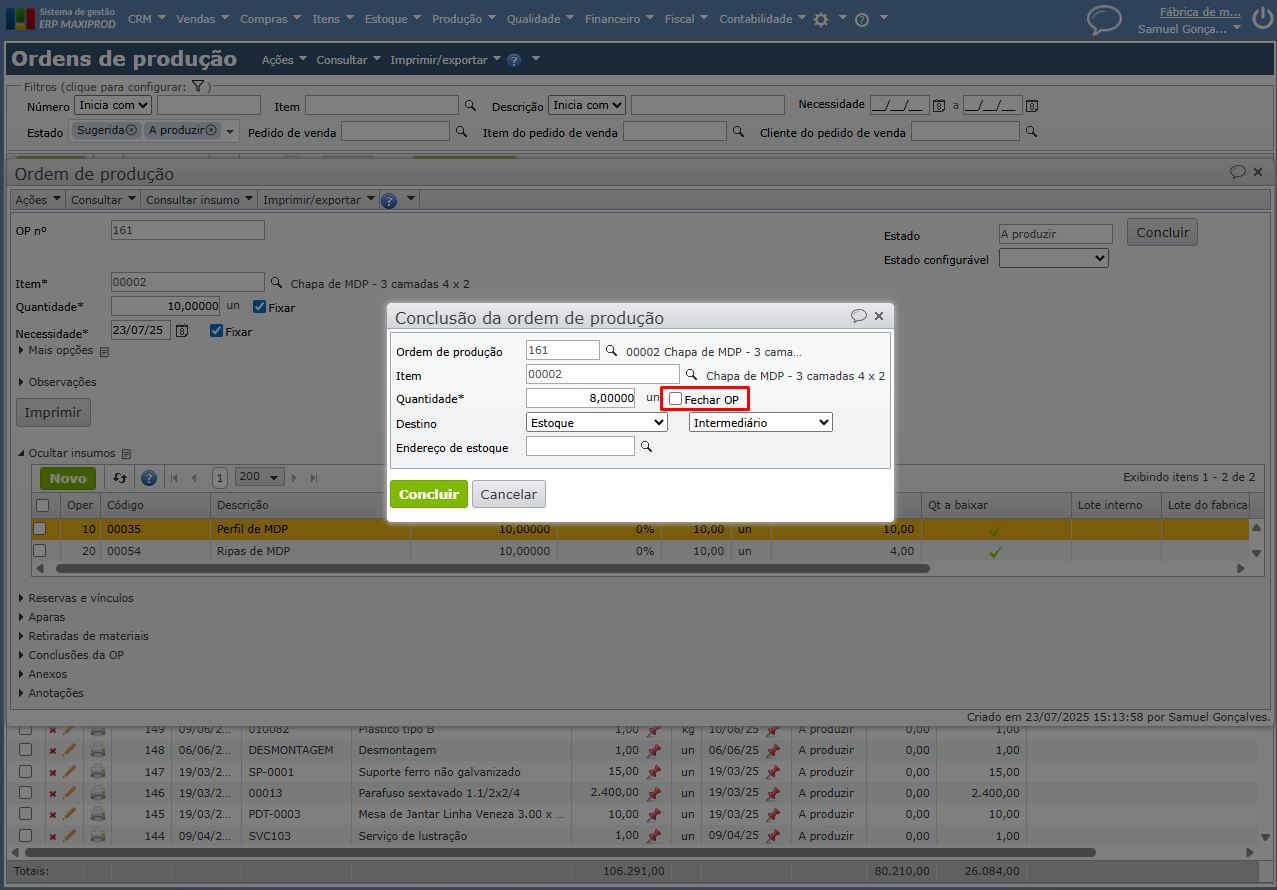

1) Clique no botão cinza “Concluir” na parte superior direita da janela de edição da OP no estado “A produzir”.

2) Na janela aberta, edite o campo “Quantidade*”, com a quantidade produzida nesta conclusão parcial, inferior à quantidade total prevista da OP.

3) Na conclusão parcial, há duas opções (veja o ponto a seguir):

- Manter a OP aberta, prevendo novas conclusões posteriores.

- Fechar a OP com quantidade concluída inferior à prevista.

4) Como se trata de uma conclusão parcial, ao alterar a quantidade a ser concluída, automaticamente o sistema desmarca a opção “Fechar OP”. Com a opção desmarcada, a quantidade informada será concluída, mas a OP permanecerá no estado “A produzir”.

5) O produto de cada conclusão parcial pode ser ser movimentado para diferentes contas e/ou endereços de estoque, editando os campos “Destino” e/ou “Endereço de estoque” mostrados na imagem anterior.

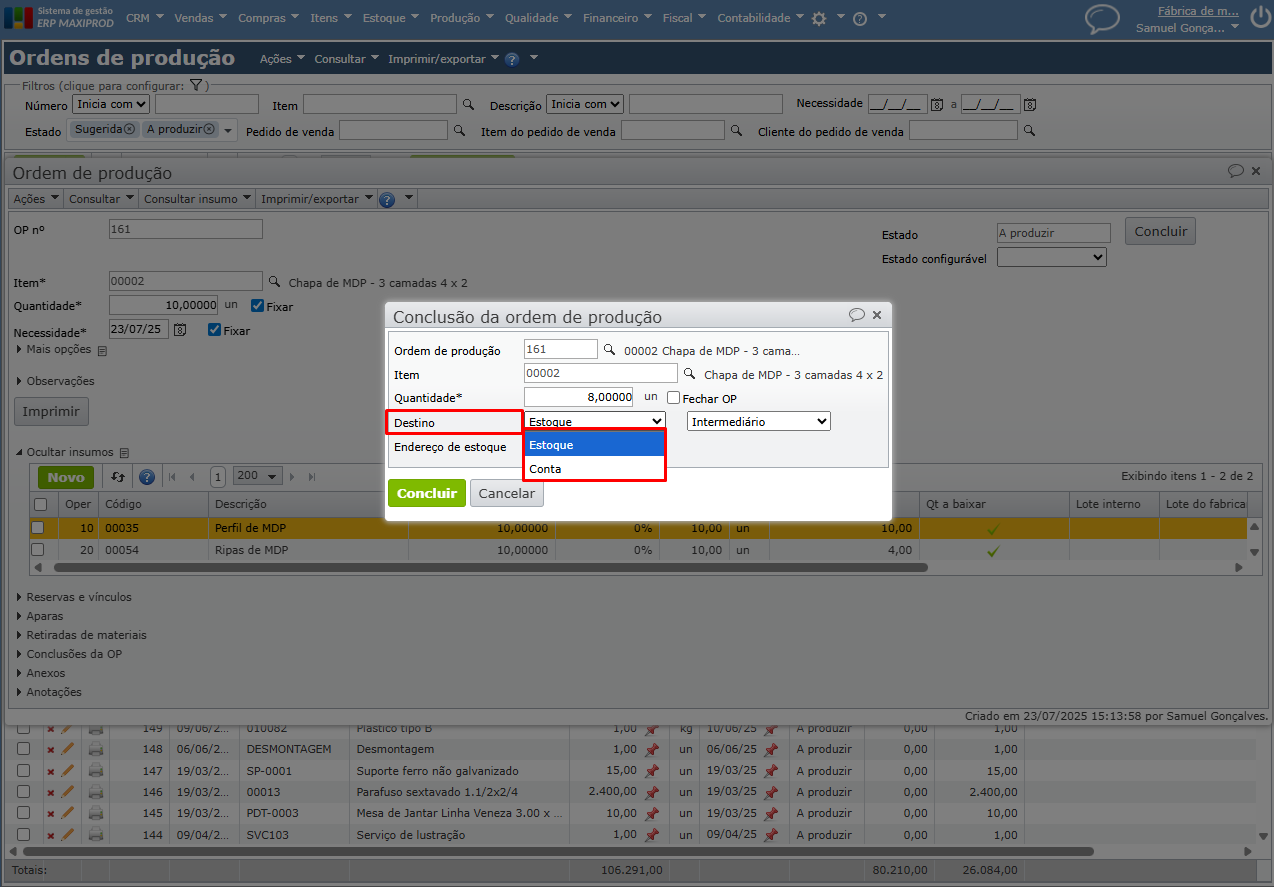

6) O primeiro campo à direita da legenda “Destino” indica se a conta contábil de destino é uma conta de estoque. As opções, em cada caso, ficam no segundo campo, e são as seguintes:

- Estoque: contas contábeis com a opção “Pode ser usada em movimentação de estoque” marcada, cuja finalidade é “Estoque (ativo)”, “Estoque próprio em poder de terceiros”, “Estoque de terceiro em poder próprio” ou “Estoque de terceiro em poder de terceiro”.

- Conta: contas contábeis com a opção “Pode ser usada em movimentação de estoque” marcada, cuja finalidade não é uma das citadas acima.

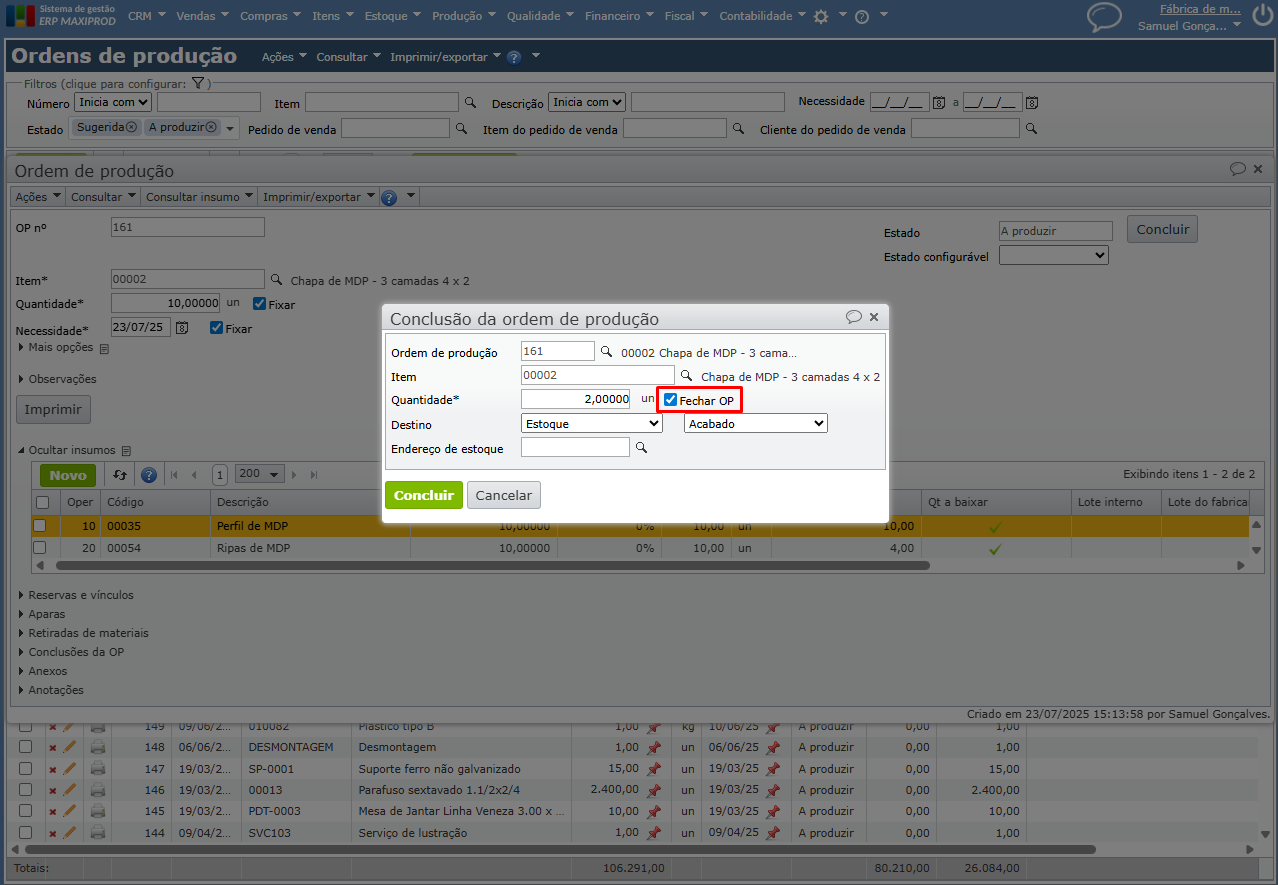

7) Para fechar a OP, faça uma nova conclusão e marque o campo “Fechar OP”.

Como ficam os custos quando há conclusão parcial?

A cada conclusão, parcial ou total, de uma OP, o sistema transfere o valor total do estoque em elaboração da OP para a quantidade produzida nessa conclusão, e zera o estoque em elaboração. Por exemplo:

- há R$ 1.000,00 no estoque em elaboração, e são concluídas 5 unidades da OP.

- o valor atribuído a cada unidade será R$ 200,00.

De forma geral, isto não corresponde à realidade, pois podem ter sido baixados menos, ou mais insumos que o correspondente à conclusão parcial. Por exemplo, no caso de uma OP de 5 unidades, se antes do início do trabalho foram baixados os insumos referentes a toda a OP, ao concluir (conclusão parcial) a primeira unidade, esta receberá o valor total dos insumos de toda a OP.

Se todos os insumos já haviam sido baixados, ao concluir mais unidades, o valor total dos insumos será diluído entre as unidades concluídas.

Veja também:

Ordens de produção de itens com número de série (NS)

Este tópico mostra:

- Detalhes do funcionamento

- Exemplo de baixa de um insumo com número de série

- Conclusão parcial e fechamento de uma OP de produto estocado por número de série

- Custo dos produtos acabados

- Modificando a quantidade de uma OP de item estocado por número de série

Detalhes do funcionamento

Alguns insumos de uma OP estocada por número de série (NS) podem ser rastreados, devendo-se associar o lote/número de série de cada insumo com o respectivo número de série do produto. Nas movimentações de baixa de insumos para a OP de um produto com número de série, o ERP MAXIPROD:

- armazena e exibe a quantidade total baixada para a OP, de cada insumo não rastreado;

- no caso dos insumos rastreados, mostrará o lote/número de série de cada insumo baixado para cada número de série do produto.

Ao criar a OP, são criados:

- Um único registro de estoque em elaboração para a OP: os valores das baixas de todos insumos (tanto normal como número de série) são acumulados neste registro.

- Um registro de lote registrado para cada número de série do produto: a rastreabilidade fica registrada nas movimentações, que tem um campo informando o lote registrado de destino. Ou seja, no caso de insumos rastreados, há uma movimentação de baixa de cada registro de origem (isto é, de cada lote do insumo) para o mesmo registro de estoque em elaboração. Os registros de origem e destino são os mesmos, mas as movimentações são diferentes.

Quando uma OP produz item com número de série, se sabe de antemão os lotes (números de série) que serão produzidos pela OP. Ou seja, ao baixar um insumo rastreado, escolhe-se para qual número de série do produto este insumo é destinado. Assim se sabe qual NS ou lote do insumo foi usado em cada número de série do produto.

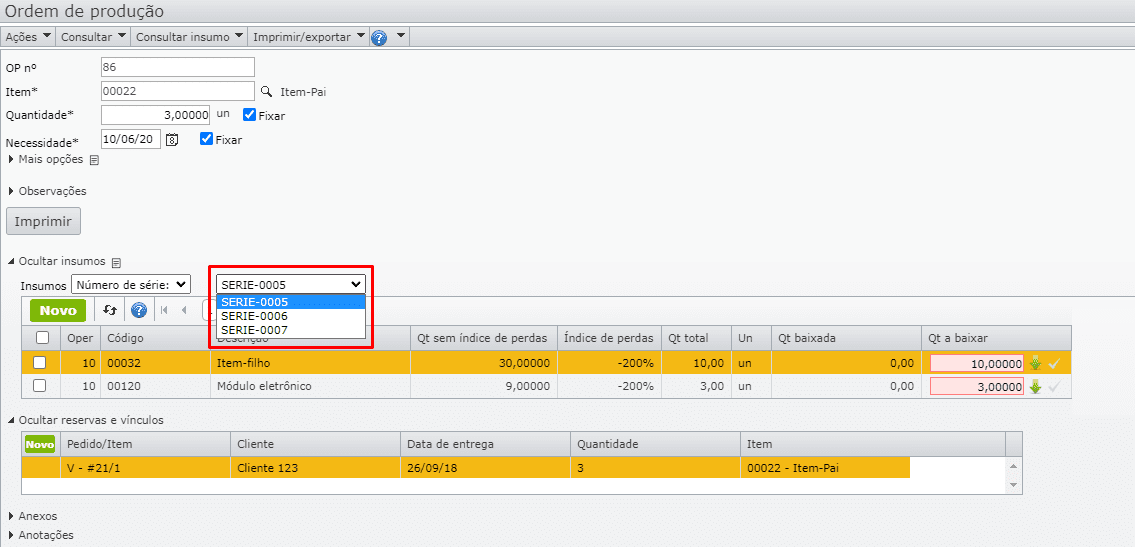

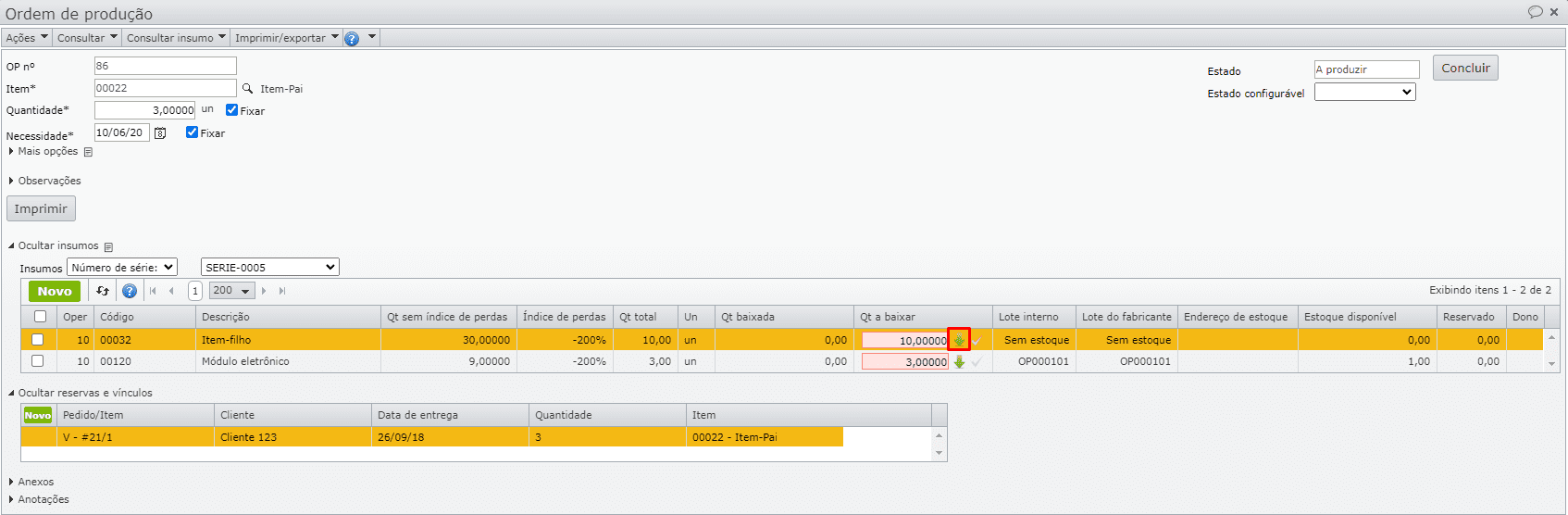

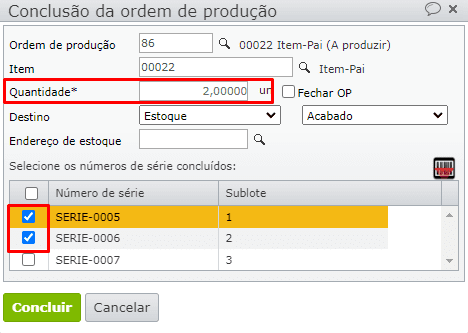

Por exemplo, o produto da ordem de produção (OP) nº 86, exibida abaixo, do item (Cód.: 00022), é estocado por número de série.

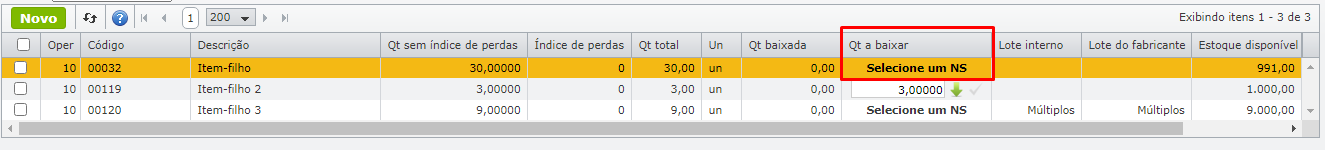

A estrutura de produto do item 00022 tem 3 insumos:

- 30 un do item 00032, estocado também por número de série.

- 3 un do item 00119, estocado por código do item.

- 9 un do item 00120, estocado por lote do fabricante.

Exemplo de baixa de um insumo com número de série

1) Na grade de insumos da tela da OP, isto é indicado por “Selecione um NS” na coluna “Qt a baixar”.

2) Na tela da OP, altere o valor do campo “Insumos” para “Números de série”.

3) Será exibido ao lado um campo para selecionar o número de série do produto. Para esta unidade do produto devem ser selecionados os números de série dos insumos.

4) O sistema carregará os números de série com base no prefixo de número de série associado ao cadastro do item e à quantidade a ser produzida pela OP. No exemplo, três unidades serão produzidas, três números de série são mostradas.

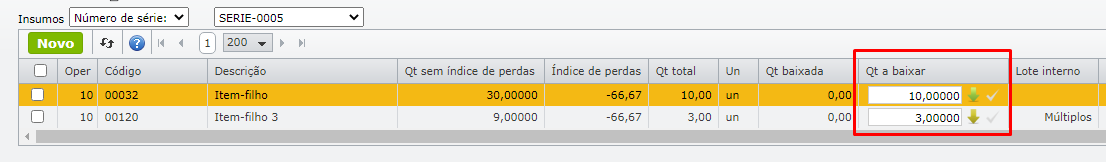

5) Ao selecionar o número de série de uma unidade do produto, são exibidos os insumos com baixa individualizada daqueles estocados por número de série ou lote do fabricante, e a coluna “Qt a baixar” é liberada para preenchimento:

6) Os itens estocados por código do item não são mostrados nesta tela. Estes itens são baixados quando o campo “Insumos” exibe “Mostrar todos”.

7) Do insumo de código 00032, estocado por número de série, são utilizadas 10 unidades por unidade produzida. Portanto, é necessário selecionar 10 números de série distintos para a baixa deste insumo.

8) Clique no ícone de “seta para baixo”.

9) É aberta a janela mostrada na imagem abaixo. Selecione as 10 unidades a baixar e clique em “OK”.

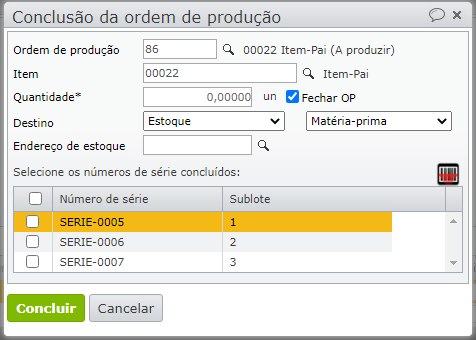

Conclusão parcial e fechamento de uma OP de produto estocado por número de série

1) À medida que são concluídas quantidades parciais do produto, é exibida uma grade, onde cada linha corresponde a um número de série.

a) Os números de série a concluir são selecionados manualmente ou por leitura do código de barras.

b) São então feitas movimentações com origem no estoque em elaboração, e destino em registros de estoque de produtos, um para cada número de série, criados no momento da movimentação.

2) Ao clicar no botão “Concluir” na parte superior da tela de edição , para concluir uma OP de item com número de série, é mostrada a seguinte janela:

3) Ao concluir determinada quantidade de uma OP, devem ser indicados os número de série de cada unidade concluída, como mostra exemplo abaixo. Para a OP ser fechada, é necessário marcar a opção “Fechar OP” ao lado do campo de “Quantidade”.

Custo dos produtos acabados

Ao concluir a OP, todos os números de série do produto terão o mesmo custo no estoque. Mesmo que se tenha baixado uma unidade de um insumo rastreado por R$ 100,00 para o NS 1 e outra unidade do mesmo insumo, mas por R$ 900,00 para o NS 2, ao concluir a OP ambos terão custo R$ 500,00.

Modificando a quantidade de uma OP de item estocado por número de série

Pelo fato de serem criados lotes registrados para cada unidade produzida, alguns cuidados devem ser tomados ao alterar a quantidade a produzir de uma OP de material com número de série.

1) Diminuindo a quantidade:

Só é possível diminuir a quantidade de uma OP se antes o usuário cancelar os lotes registrados que não serão produzidos pela OP e foram criados quando a OP foi confirmada.

Exemplo: OP de quantidade 20. Ao confirmar esta OP, foram criados 20 lotes registrados. Antes de reduzir a quantidade desta OP para 18, é necessário cancelar 2 lotes registrados.

É possível cancelar um lote registrado por número de série através do menu “Ações > Cancelar lote registrado” na tela de lotes (“Estoque > Lotes”).

2) Aumentando a quantidade:

Só é possível aumentar a quantidade de uma OP, se esta for a última OP confirmada para o item, ou seja, se o próximo NS do cadastro do item for igual ao maior NS da OP +1.

Exemplo: OP de quantidade 20. A confirmação desta OP criou 20 lotes registrados (NS 1 a 20). Não será possível aumentar a quantidade desta OP para 25, se outra OP do mesmo item já usou o número de série 21 . Caso contrário, 5 novos lotes registrados serão criados.

Veja também:

- Roteiro de produção de um item

- Estrutura de produto de um item

- Propriedades das ordens de produção e suas operações

- OP multinível: produção do item-filho incluída na OP do item-pai

- MRP: o que é, e o que faz?

- Como imprimir o percentual de peso líquido de cada insumo da OP?

- Pedidos de venda x ordens de produção

- Custeio dos materiais consumidos por uma ordem de produção

- Apontamento de produção e mão de obra

- Inclusão do custo de mão de obra em uma ordem de produção ou manutenção

- Tempo-padrão e lead-time: qual a diferença?

- Estoque indisponível para baixa para OPs. O que fazer?

- Como baixar insumos para OPs, devolvendo as sobras para uma conta e depois para o estoque?

- Como baixar insumos não previstos na estrutura de produto para uma OP?

- Como desfazer a conclusão de uma OP