Na ordem de produção (OP) multinível, a fabricação dos itens-filho é incorporada à produção do item-pai. Isso reduz a quantidade total de OPs e, consequentemente das baixas, uma vez que não há baixas entre as diferentes operações. Assim, cria-se uma OP multinível, que abrange mais de um nível na estrutura do produto.

Esta página mostra:

- Conceito geral

- Exemplo de ordem de produção multinível

- Como consultar o multinível realizado de uma OP concluída?

Conceito geral

Uma OP multinível é uma OP que inclui mais de um nível da estrutura de produto do item-pai. Isso é usado quando o item-filho é produzido especificamente como insumo da produção do item-pai. Neste caso, apesar de haver um item produzido por uma operação e consumido por outra, ele não é estocado, mas transferido diretamente de uma operação de um item para uma operação de outro – ambos itens da mesma OP. O roteiro da OP resultante é uma fusão dos roteiros dos seus itens “produto intermediário” e “produto final”.

Exemplos de utilização:

- perfumes ou medicamentos produzidos e imediatamente envasados, sem estocagem do líquido;

- conjuntos de cabos de vela: onde os cabos individuais são fabricados e imediatamente montados no conjunto;

- produção com engenharia sob encomenda.

Para isso ocorrer, a propriedade Produção incluída na OP do item-pai da estrutura de produto (do item-filho, que alimenta a produção do item-pai) deve ser marcada.

Seja, por exemplo, a estrutura de produto do perfume embalado (EMB):

- EMB Perfume embalado

- +LIQ Liquido do perfume ( ) Produção incluída na OP do item-pai – opção disponível na edição da estrutura do item-pai.

Se, na ligação “EMB-LIQ” da estrutura de produto, a propriedade Produção incluída na OP do item-pai não estiver marcada, então:

- a produção do perfume embalado ocorrerá através de 2 OPs: uma que fabrica o LIQ, e outra que o envasa, gerando o produto EMB.

- se houver LIQ em estoque, não será necessária a OP de LIQ, ou será necessária uma OP de quantidade inferior, para complementar a quantidade necessária.

No entanto, se a propriedade Produção incluída na OP do item-pai estiver marcada, então:

- a produção do perfume embalado ocorrerá através de uma única OP, que fabrica o LIQ, e também o envasa, gerando o item EMB (perfume embalado).

- não será considerado o estoque de LIQ. A OP do item EMB, produzirá a quantidade total de LIQ necessária para o produto final.

Agora não será suficiente ordenar as operações pelo seu código numérico (10, 20, 30, …), pois os mesmos códigos podem-se repetir nas operações dos roteiros de ambos (ou mais) itens. É necessário:

- identificar cada operação pelo par (código da operação, código do item)

- apontar de uma operação para a operação seguinte

EXEMPLO: PERFUME EMBALADO

Voltando ao exemplo anterior:

- EMB Perfume embalado

- +LIQ Liquido do perfume ( x ) Produção incluída na OP do item-pai

onde:

EMB tem o roteiro:

EMB, operação 30

EMB, operação 35

EMB, operação 40

e LIQ tem o roteiro:

LIQ, operação 20

LIQ, operação 30

LIQ, operação 40

Considere que LIQ é consumido pela operação 35 de EMB. A OP resultante terá o seguinte roteiro:

Operação -> Próxima operação

EMB 30 -> EMB 35

LIQ 20 -> LIQ 30

LIQ 30 -> LIQ 40

LIQ 40 -> EMB 35

EMB 35 -> EMB 40

EMB 40 -> – – – –

Observa-se que:

- as operações ”EMB 30” e ”LIQ 20” não são apontadas como próximas por nenhuma outra, portanto podem ser iniciadas sem que qualquer outra operação tenha sido realizada;

- a operação ”EMB 35” é próxima das operações ”EMB 30” e ”LIQ 40”, ou seja, para iniciar a operação ”EMB 35” temos que ter realizado antes, pelo menos parcialmente, essas operações que a apontam como próxima;

- a operação ”EMB 40” não tem próxima, portanto a quantidade concluída irá para o estoque de produtos acabados.

Exemplo detalhado

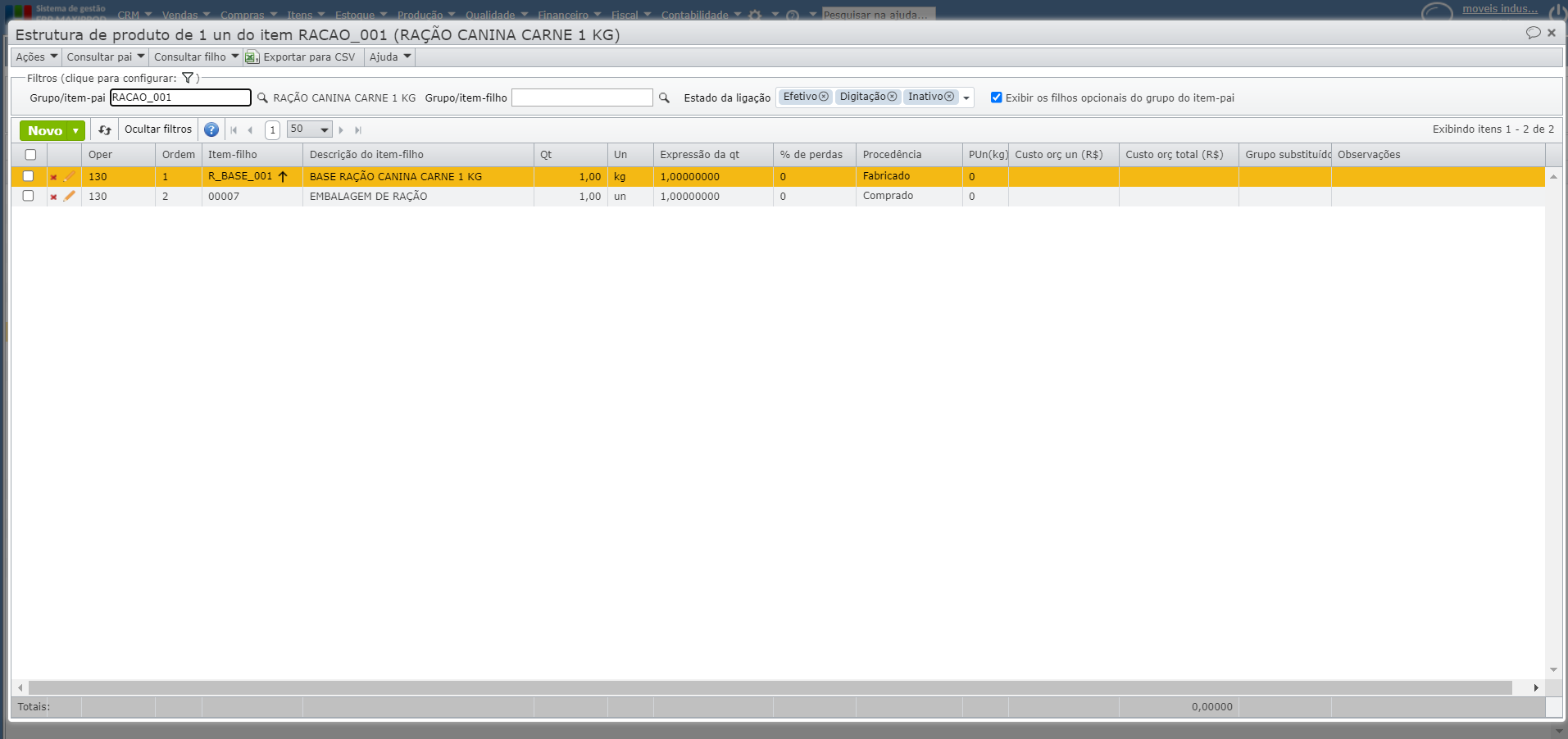

A estrutura de produto a seguir inclui na OP do item-pai (RACAO_001) o item-filho “R_BASE_001”:

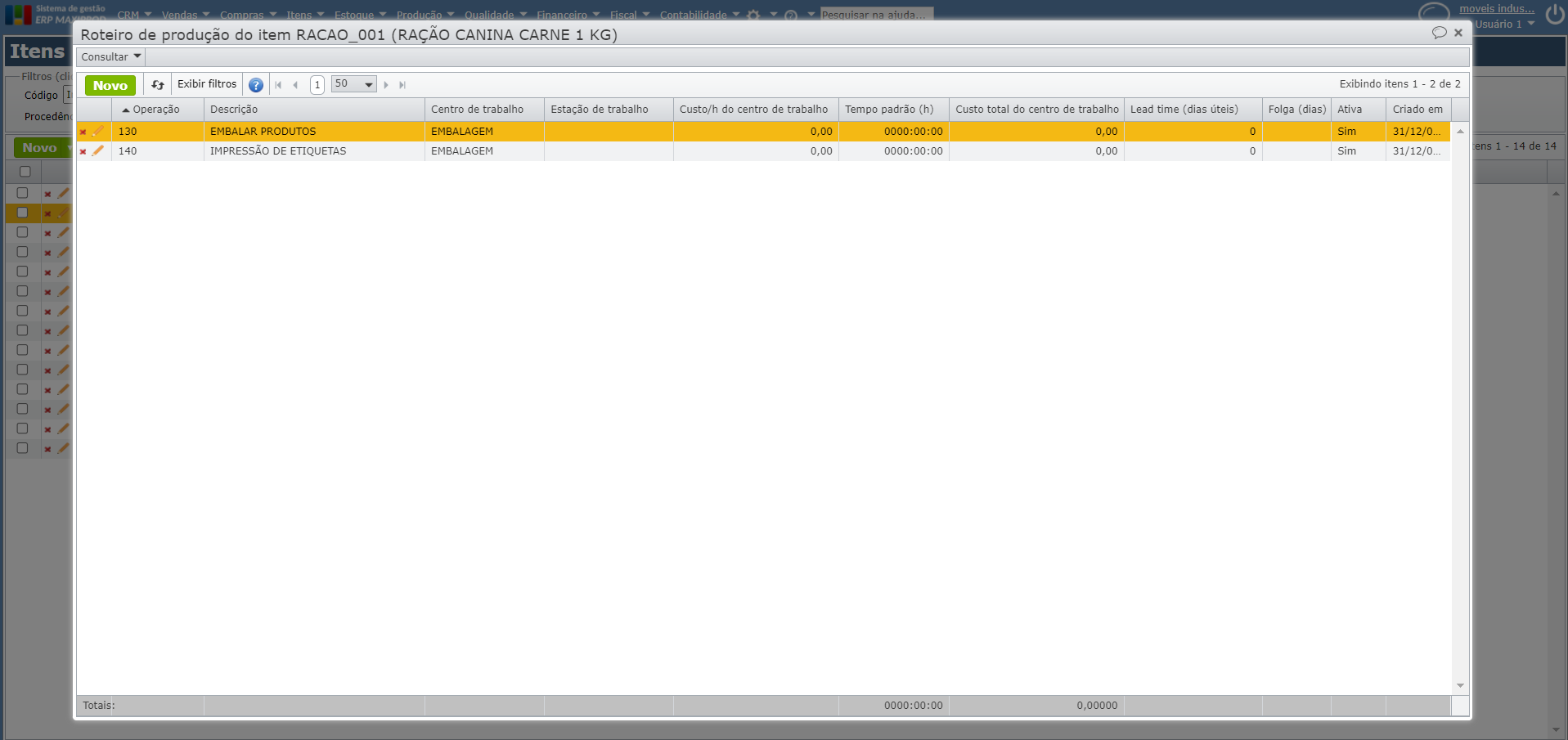

O roteiro de produção do mesmo item “RACAO_001” é:

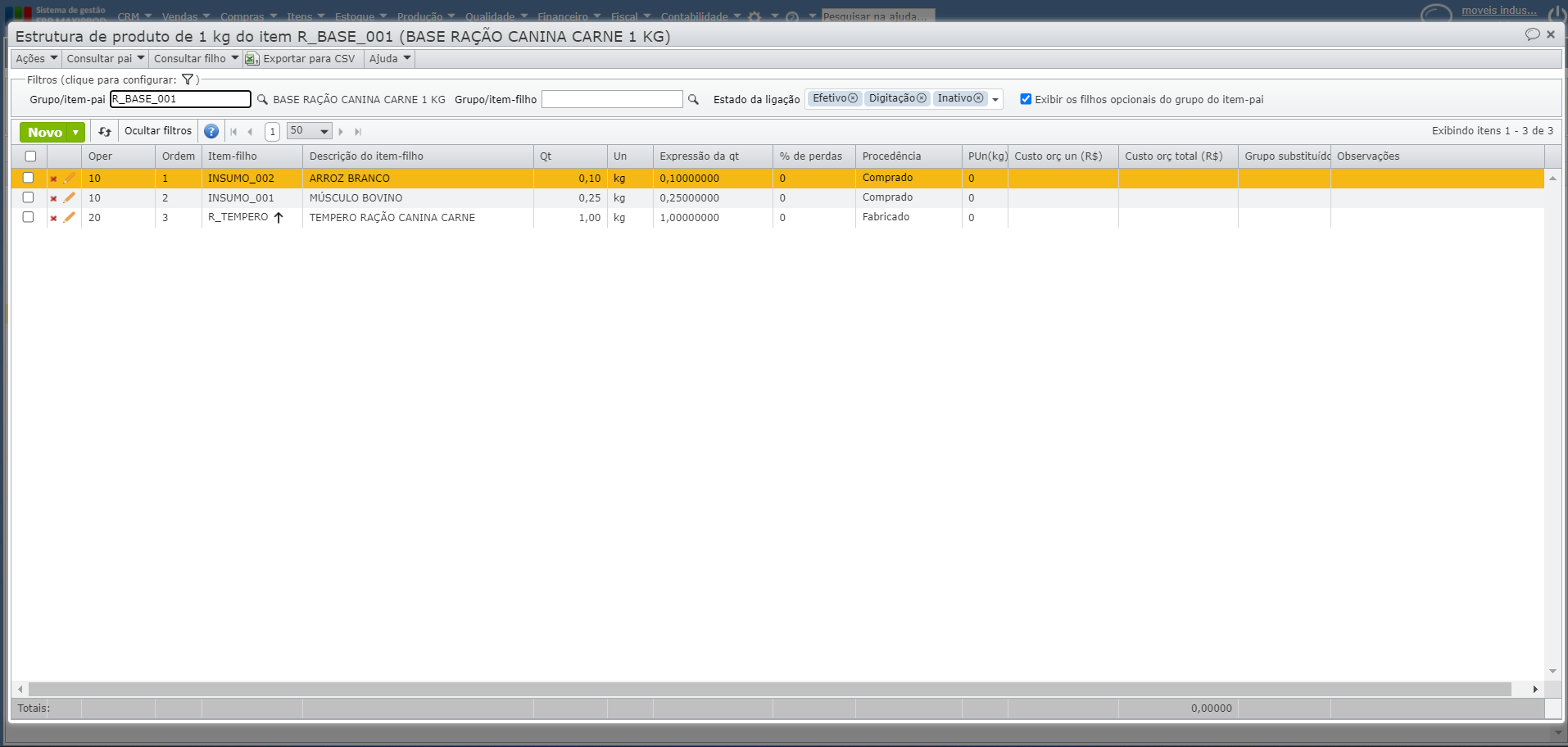

Vejamos a composição do Item-filho “R_BASE_001”:

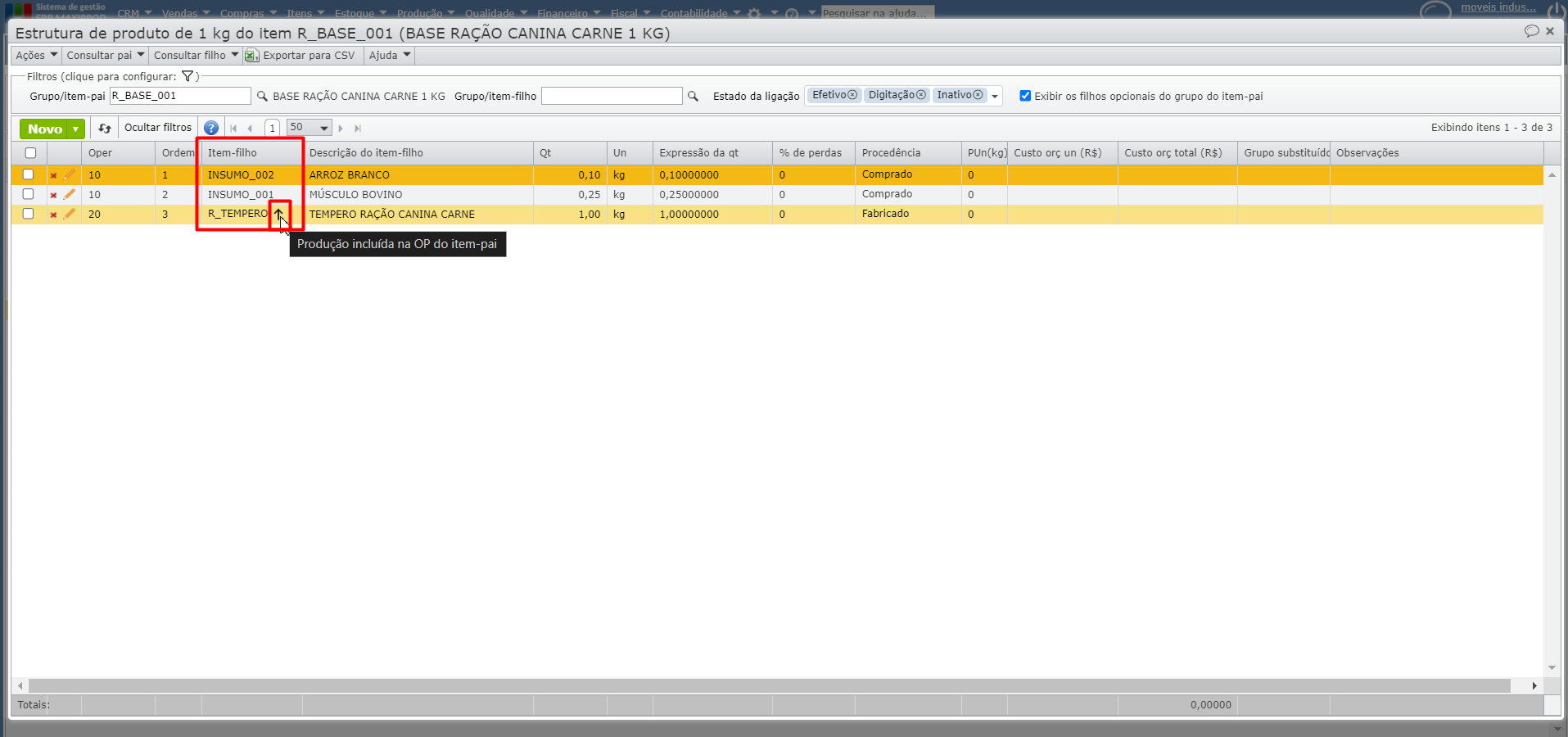

– Estrutura do produto “R_BASE_001”:

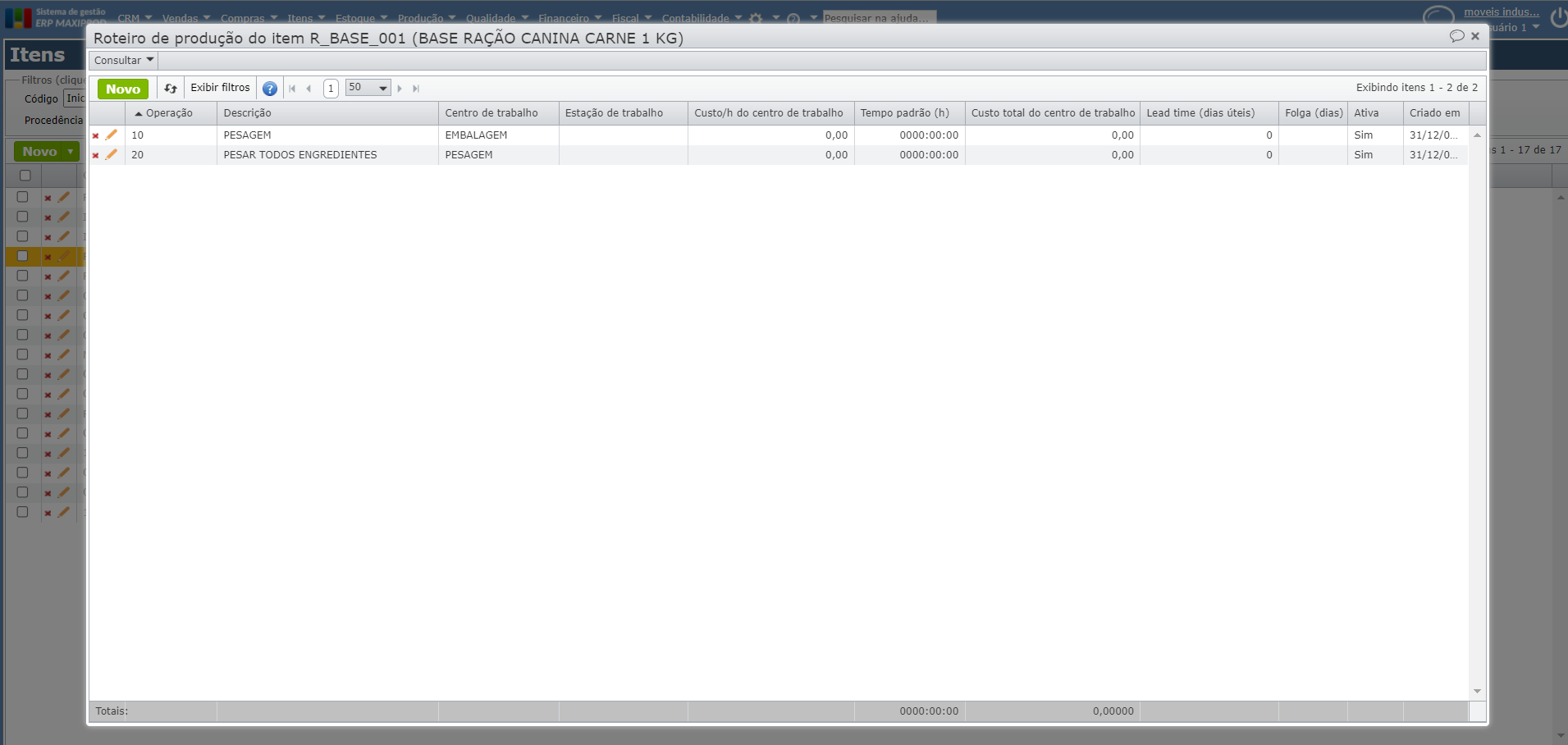

– Roteiro de produção do produto “R_BASE_001”:

- Observação: nas estruturas de produto acima, há um item-filho com um ícone “seta preta” ao lado do código, na coluna “Item-filho”. Este ícone indica que a opção “Produção incluída na OP do item-pai” está marcada na estrutura de produto do item-pai.

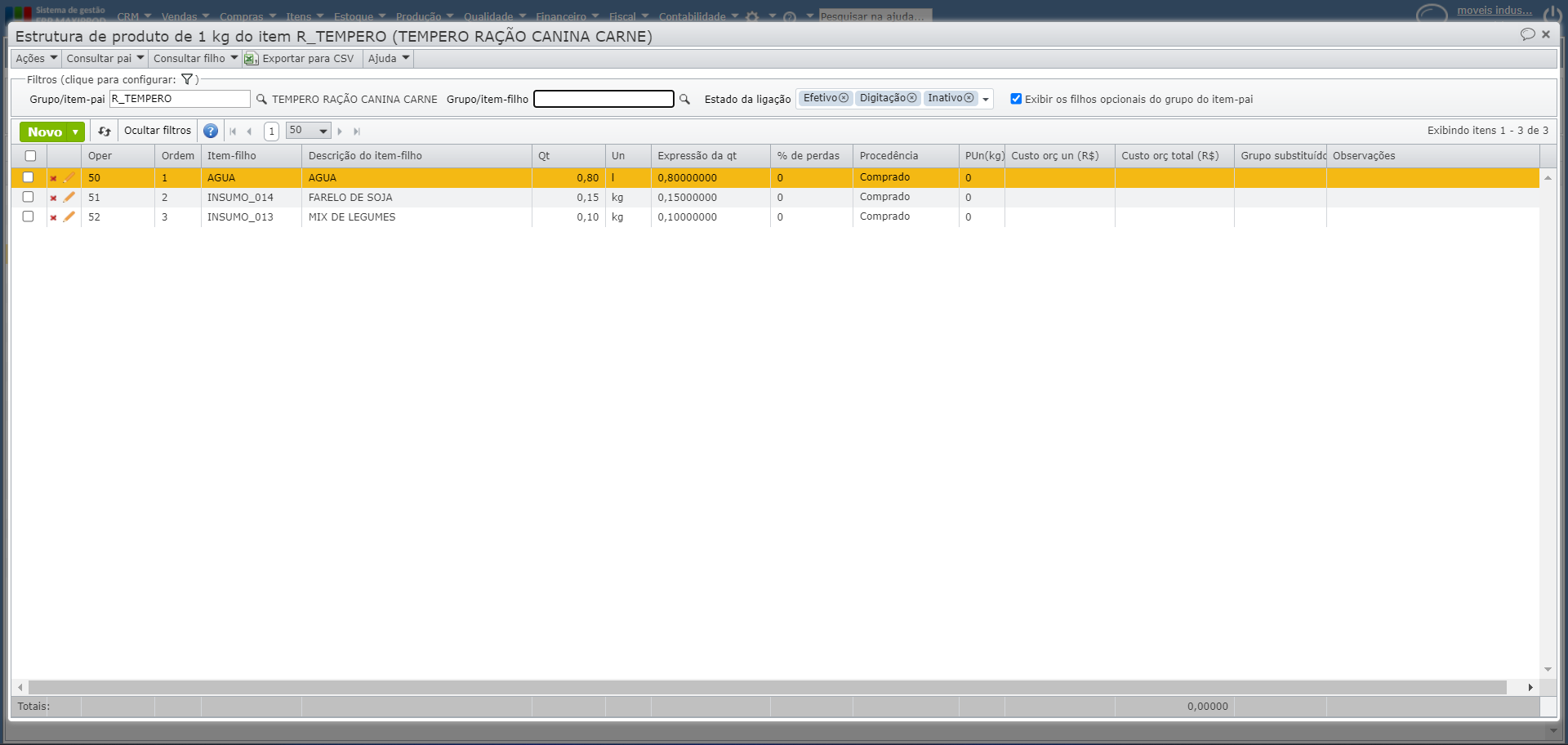

O item-filho “R_BASE_001” também tem um item-filho com produção incluída na OP do item-pai, o item “R_TEMPERO”, com a seguinte estrutura de produto:

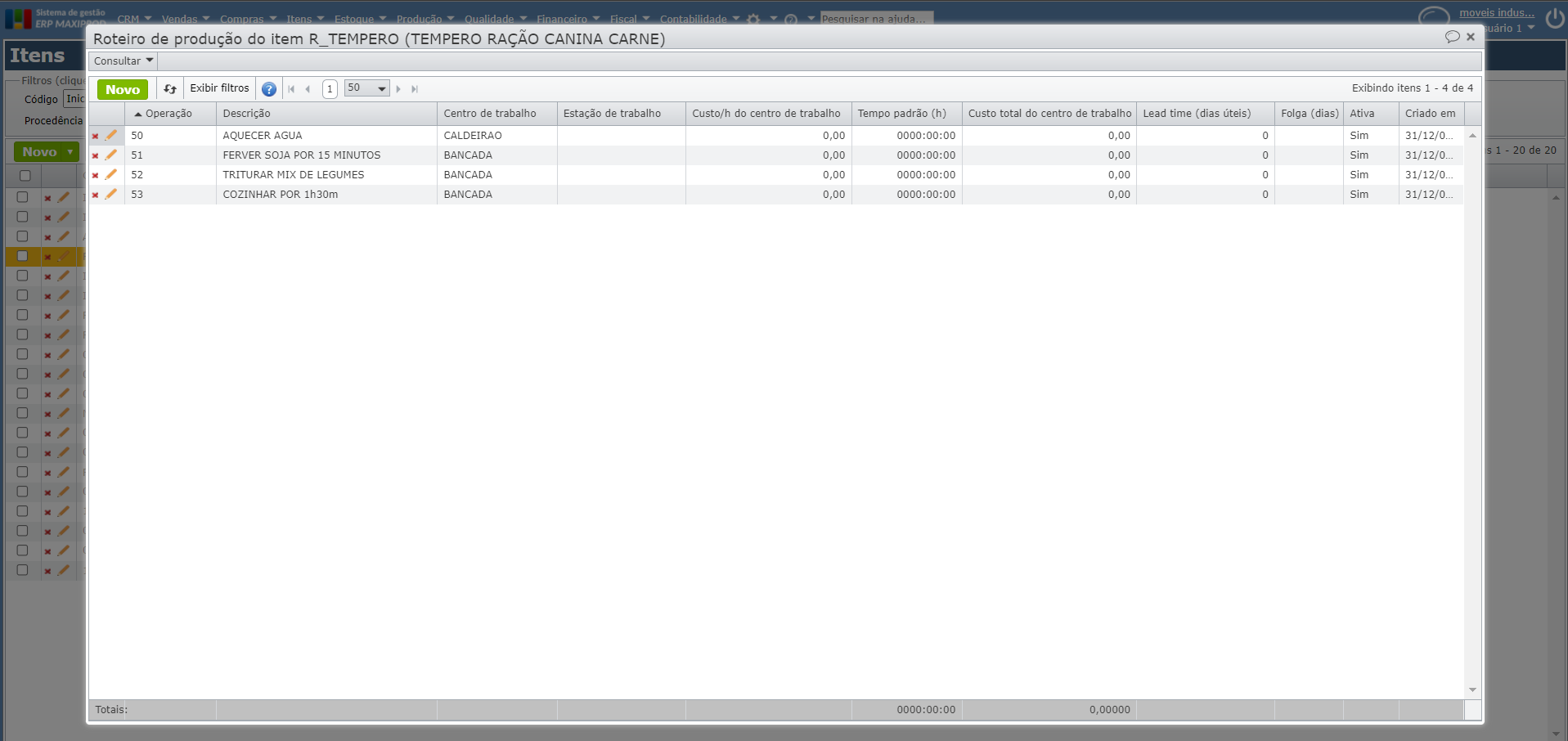

– Roteiro de produção do item “R_TEMPERO”:

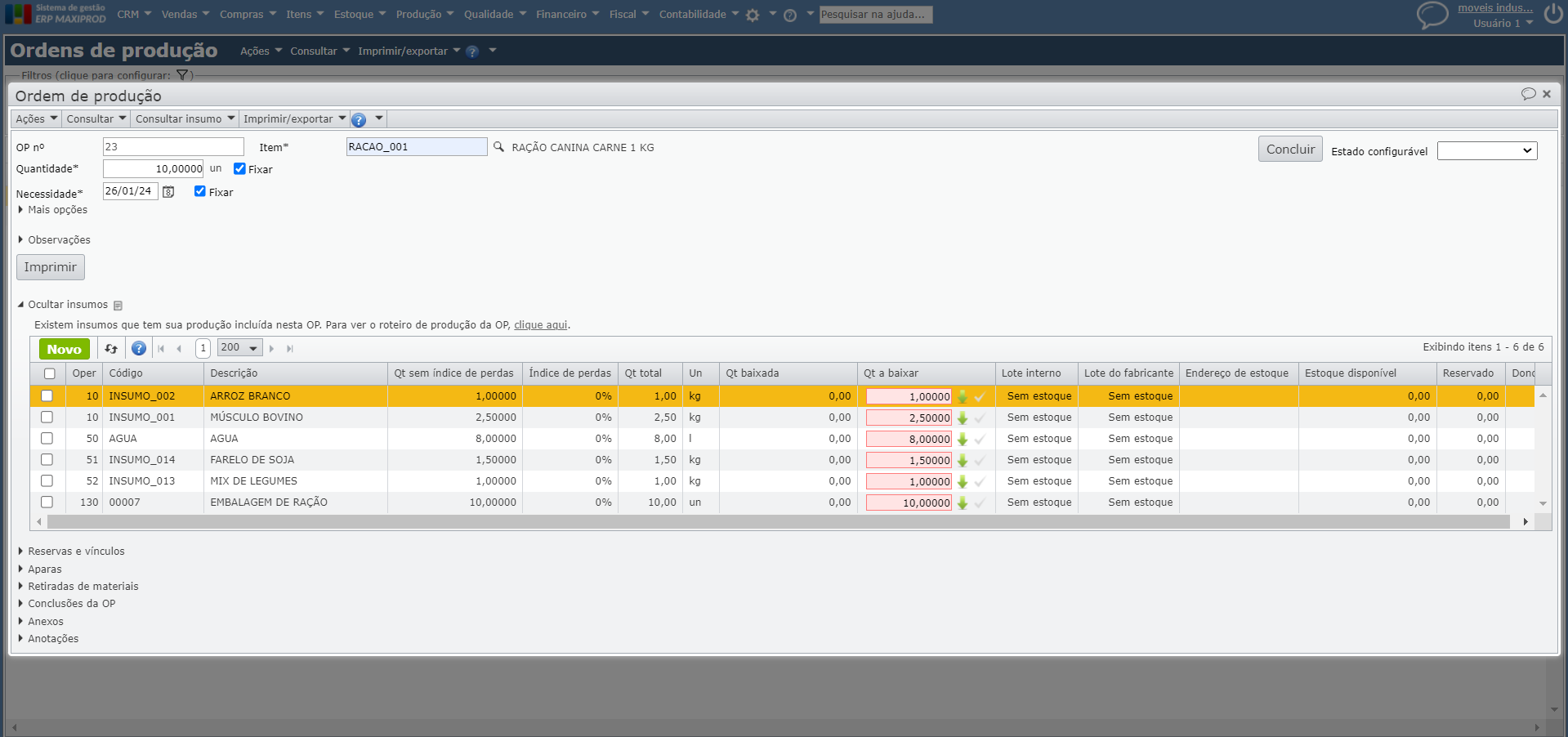

Neste caso, a quantidade a ser produzida da OP do item “RACAO_001” define a quantidade de cada insumo do item-filho “R_BASE_001”. Essa quantidade, por sua vez, afeta a quantidade dos insumos do “R_TEMPERO”.

Ao produzir 10 unidades do item “RACAO_001”, as quantidades dos insumos associados ao item-filho “R_BASE_001” são multiplicadas por 10 e, por sua vez, as quantidades resultantes multiplicam a quantidade dos insumos do item “R_TEMPERO”, como mostra a imagem acima.

No caso de ordens de produção simples, cada operação pode ser identificada pelo par (ordem de produção, operação), isto é, o código da OP e o código da operação, por exemplo (OP 30041, operação 30), pois a OP está associada a um único item.

No caso das ordens de produção multinível, em que uma OP gera o item “X” e produz um ou mais insumos desse item, como o item “Y”, o mesmo código de operação (por exemplo, 20) pode ser repetido na OP. Por isso, é necessário especificar o item resultante de cada operação. Ou seja, cada operação é identificada pela tripla (OP, item, operação).

Exemplo de ordem de produção multinível

O ERP MAXIPROD permite criar ordens de produção com vários níveis de estrutura de produto, via 2 mecanismos:

- propriedade da estrutura de produto “Produção incluída na ordem de produção do item-pai”

- item-conjunto

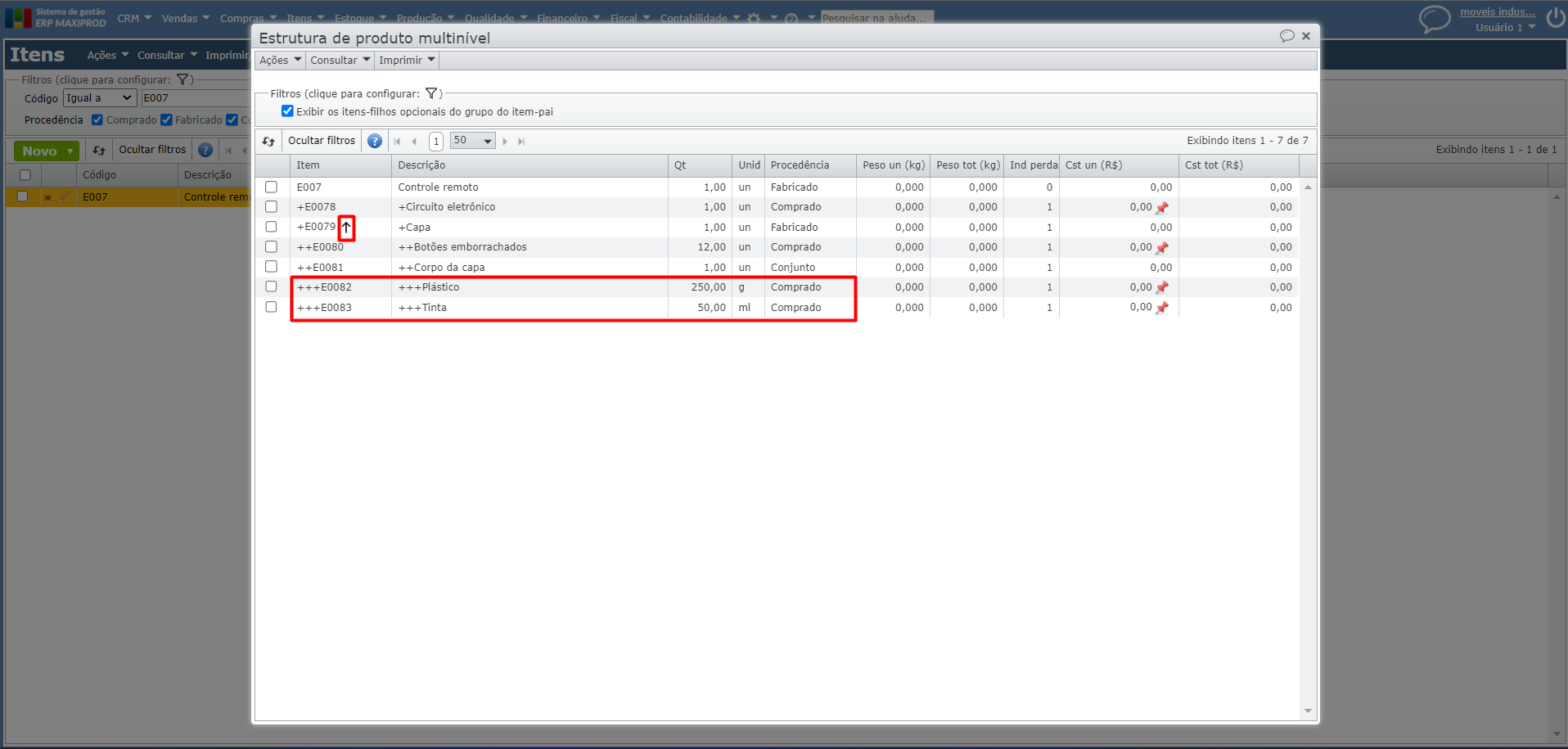

Seja, por exemplo, um item “Controle remoto”, com a seguinte estrutura de produto:

Observação:

- O ícone da “seta preta” simboliza o item fabricado, no caso, a capa, cuja produção está incluída na ordem de produção do item-pai, que é o controle remoto. Para este item, a opção “Produção incluída na OP do item-pai” está marcada na estrutura do item-pai.

- Os dois últimos itens fazem parte da estrutura do conjunto “Corpo da placa”. Para mais informações sobre itens conjunto, clique aqui.

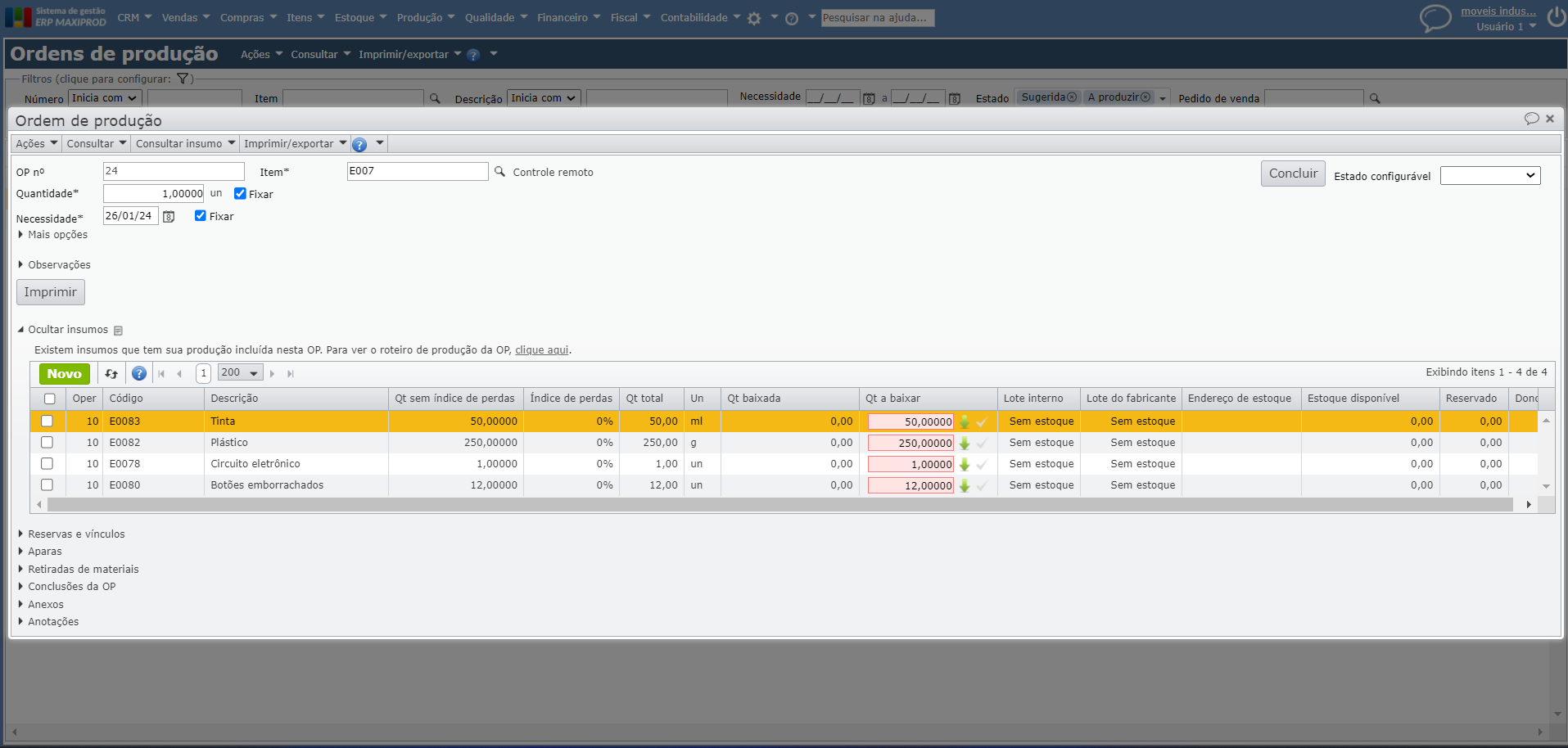

Com base neste exemplo, teríamos a seguinte OP do item acabado (Controle remoto):

Observações:

- o item “Capa” não aparece como insumo da OP do “Controle remoto” porque a propriedade “Produção incluída na OP do item-pai” do seu item-filho “Capa” está ligada na estrutura de produt.

- como consequência, os itens-filho do item “Capa” aparecem diretamente como insumos da OP do item “Controle remoto”.

- o “Corpo da Capa” não aparece como insumo porque é um item conjunto. No seu lugar, aparecem seus itens-filho, “Tinta” e “Plástico”.

Como consultar o multinível realizado de uma OP concluída?

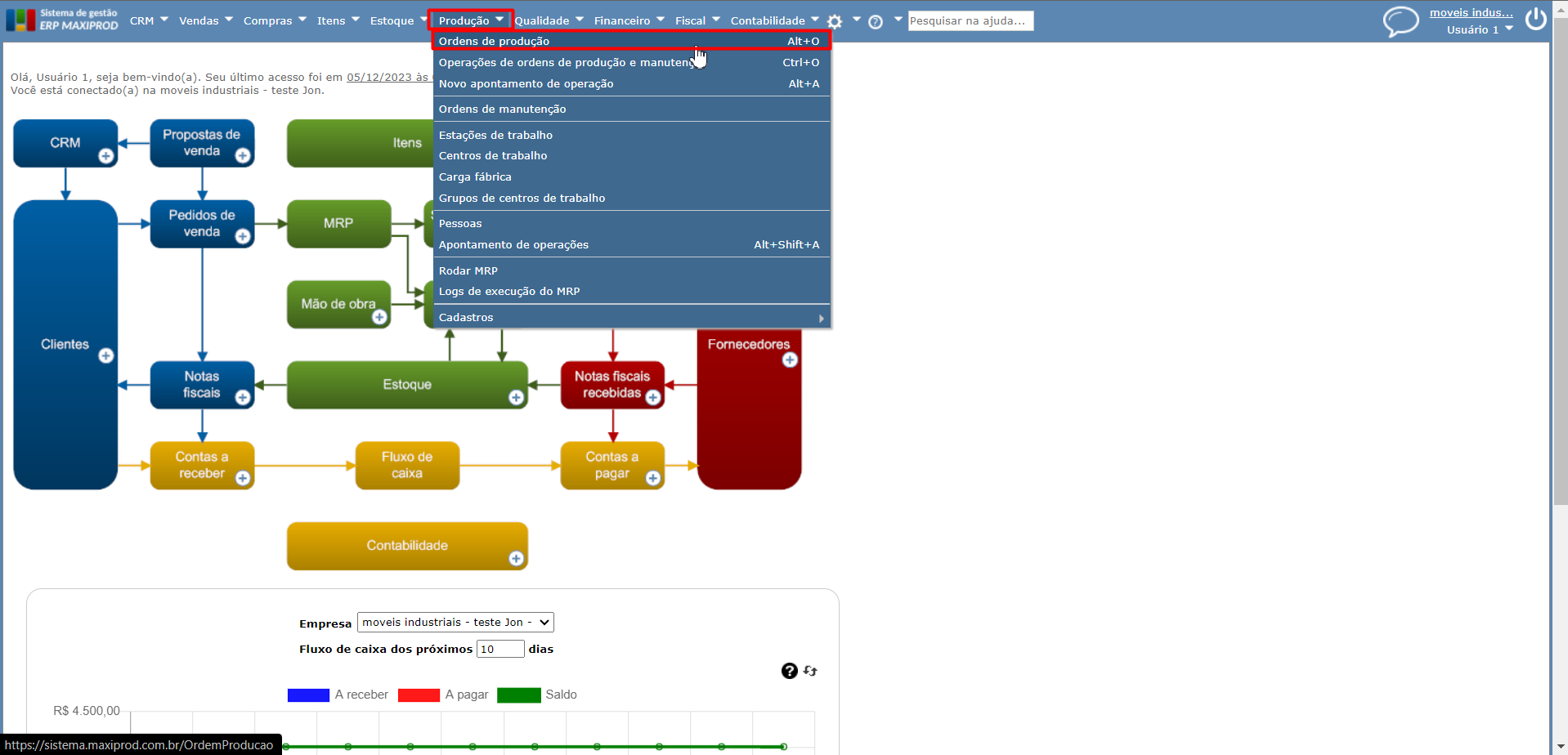

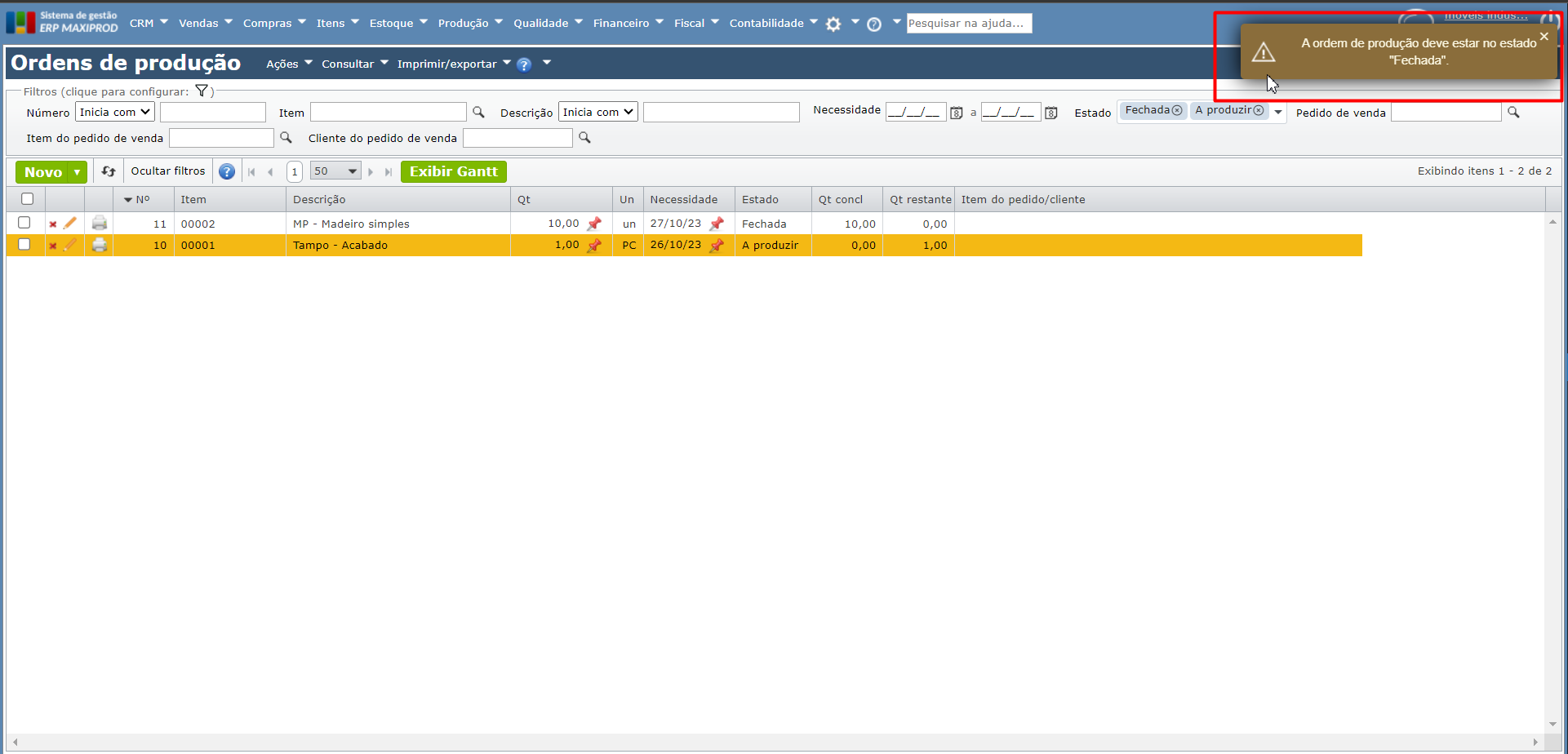

1) Acesse o menu “Produção > Ordens de produção”.

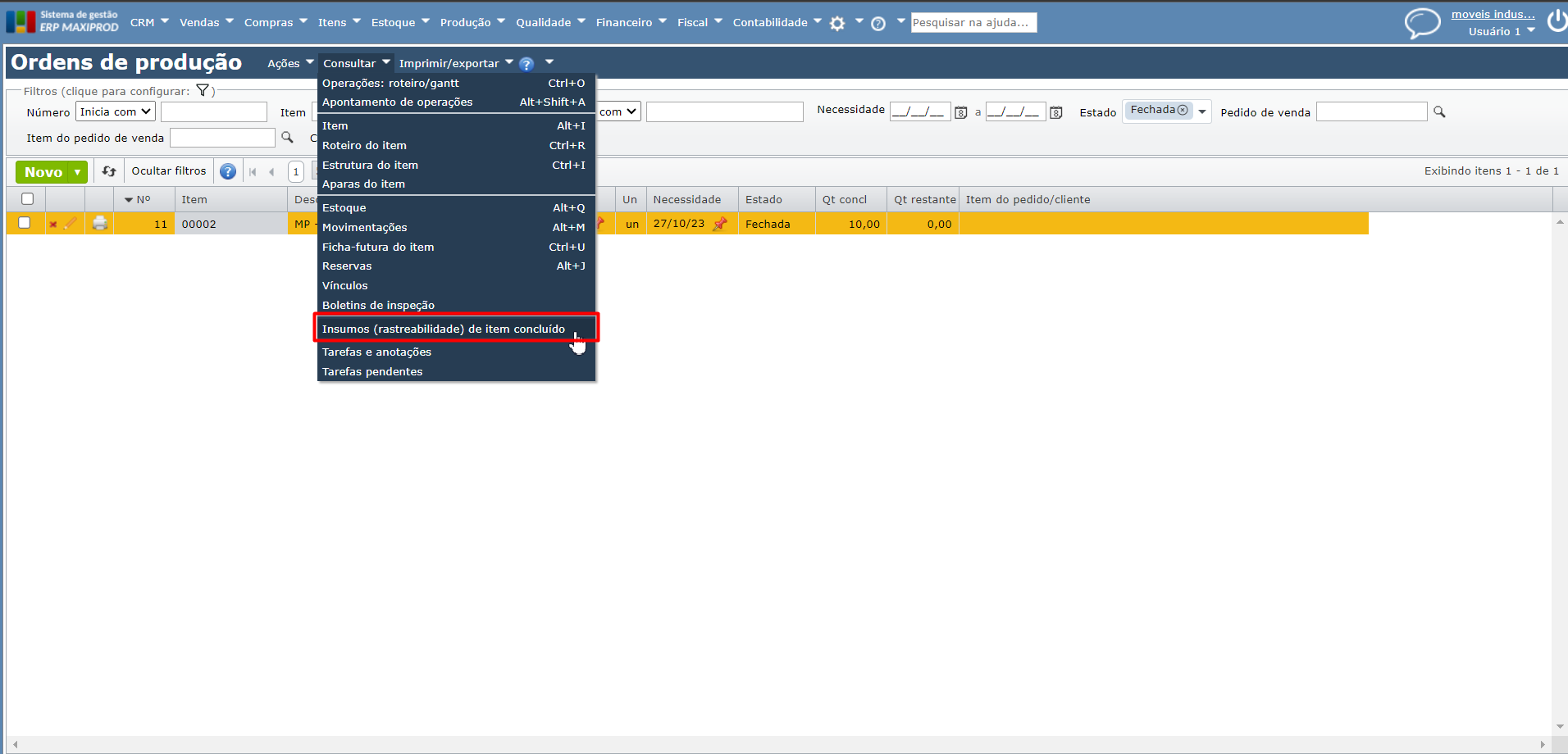

2) A seguir, procure a OP do item final/acabado, clique sobre ela e acesse o menu “Consultar > Insumos (rastreabilidade) de item concluído”.

- Observação: para isto, é necessário que a OP esteja no estado “Fechada“. Caso contrário, é retornada uma mensagem de atenção no canto superior esquerdo da tela. Isso ocorre porque todos os insumos da OP já precisam estar baixados, e o item final concluído, para que o sistema consiga obter toda a rastreabilidade daquela OP, ie para que se identifiquem seus insumos.

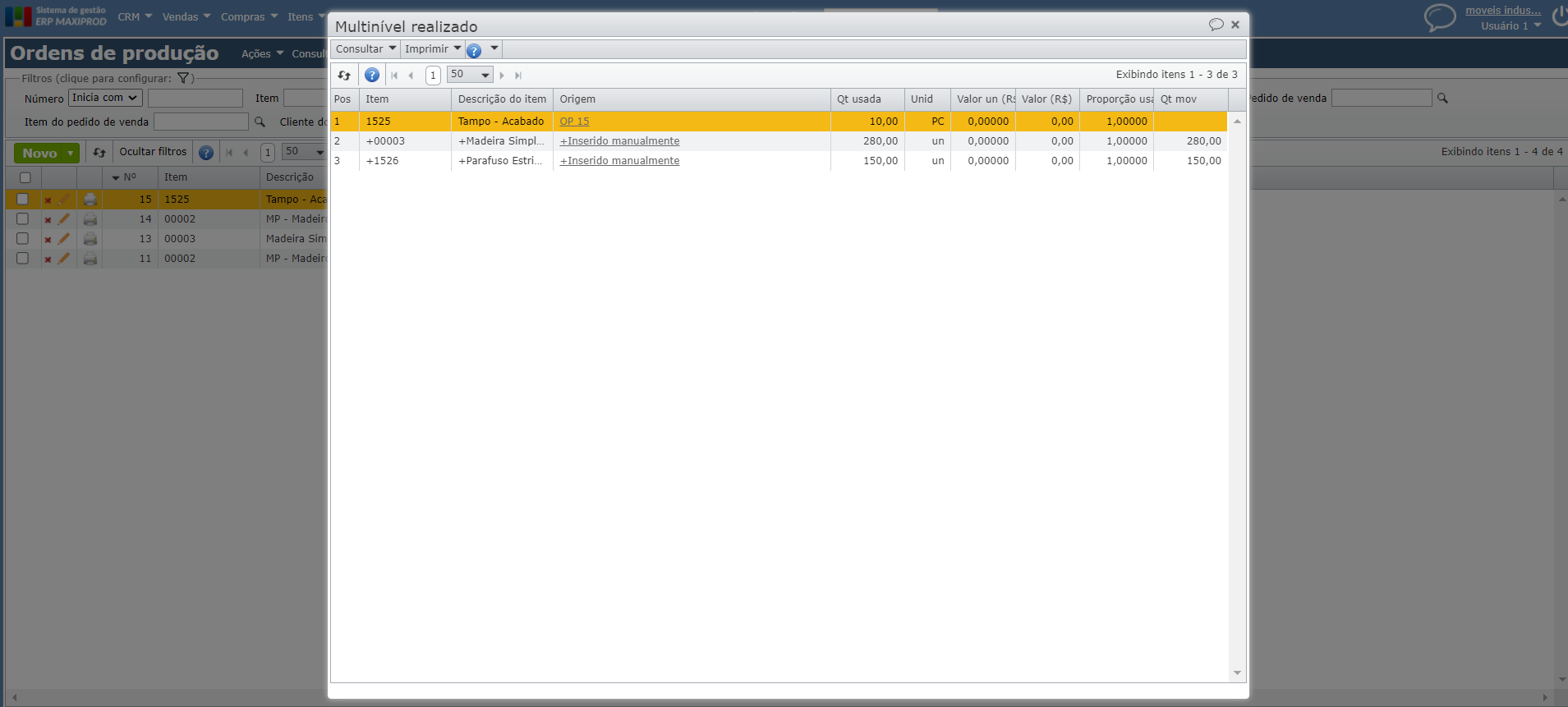

3) é aberta a tela “Multinível realizado“, que mostra os insumos utilizados na produção do item-pai, isto é, a estrutura multinível da OP.

Observações: a tela “Multinível realizado” traz uma série de informações, entre elas:

- Posição: a coluna “Pos” mostra a posição do produto no multinível da OP.

- Origem: exibe a origem dessa linha de estoque.

- Qt usada: quantidade baixada para a OP.

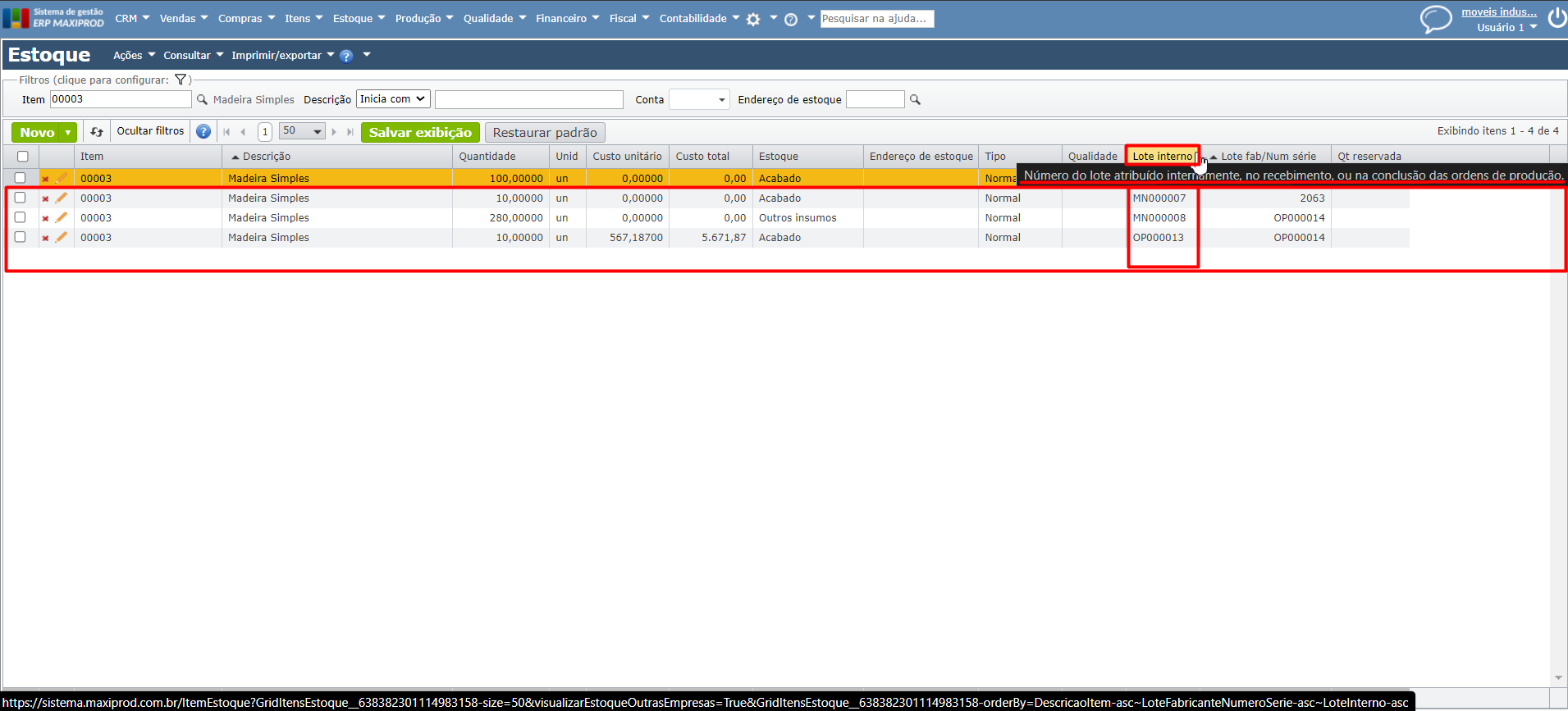

- Lote interno: código gerado automaticamente após a entrada de um item no estoque, sendo-lhe atribuída uma numeração interna única a cada registro (linha) do estoque. Mesmo que a estocagem do item seja por lote do fabricante ou por número de série, também será gerado um lote interno para o registro. Para mais informações sobre estocagem, veja Formas de Estocagem.

Em caso de dúvida, fale com nosso suporte.

Veja também:

- Como alterar minha assinatura?

- Como informar o lote do fabricante na nota fiscal de entrada?

- Como informar o lote do fabricante/número de série dos itens em estoque?

- Como emitir nota fiscal com um lote vencido?

- Estoque e movimentações

- Rastreabilidade: como saber os lotes dos insumos utilizados na produção de um item final/acabado?