O ERP MAXIPROD oferece uma abordagem ampla e flexível da gestão de custos, permitindo uma visão detalhada dos custos envolvidos nas compras e produção, e favorecendo a análise da rentabilidade como base para a tomada de decisões, Para isso, trabalha com diferentes tipos de custos, cada um com uma finalidade.

Esta página mostra:

- Custo previsto versus custo realizado

- Custo de aquisição/orçamentação

- Custo utilizado na estrutura multinível

- Custo da estrutura multinível

- Custo de mão de obra

- Custo de estoque

Custo previsto versus custo realizado

No ERP MAXIPROD, a diferença entre custo previsto e custo realizado é importante para o entendimento, visualização e análise dos custos.

- Custo previsto: é o valor estimado para a produção de um item, calculado com base nas estruturas de produto, nos custos orçados dos materiais e na mão de obra prevista. Reflete o que se espera gastar em condições ideais, servindo como referência para o planejamento, a formação de preços e o controle de margem.

- Custo realizado: é o custo efetivamente apurado durante o processo produtivo. Considera os materiais efetivamente consumidos, o custo de cada insumo com base no custo de estoque no momento da baixa, além da mão de obra realizada na execução da ordem de produção.

Ao comparar o custo previsto com o realizado, o sistema ajuda a identificar desvios, analisar a eficiência da produção e tomar decisões corretivas. Essa análise é fundamental para manter a competitividade, corrigir gargalos e melhorar a acuracidade do planejamento.

Custo de aquisição/orçamentação

No ERP MAXIPROD, o custo de aquisição/orçamentação, também conhecido como custo orçado, é um valor previsto informado diretamente no cadastro do item. Diferente do custo de estoque, esse valor não varia automaticamente com as movimentações do estoque — ele é mais estático e serve como referência para o cálculo do preço de venda.

O custo de aquisição/orçamentação não deve ser confundido com o preço de compra. Enquanto o preço de compra se atém somente ao valor unitário do item nas notas fiscais de compra, o custo de aquisição/orçamentação desconta os créditos de impostos e considera frete, seguro e outras despesas. Ou seja, o custo de aquisição busca calcular todos os custos envolvidos na aquisição (compra/produção) do item.

O custo orçado pode ser atualizado manualmente pelos usuários, sempre que necessário, ou ainda ser mantido automaticamente atualizado com base nas notas de compra, conforme configuração do sistema.

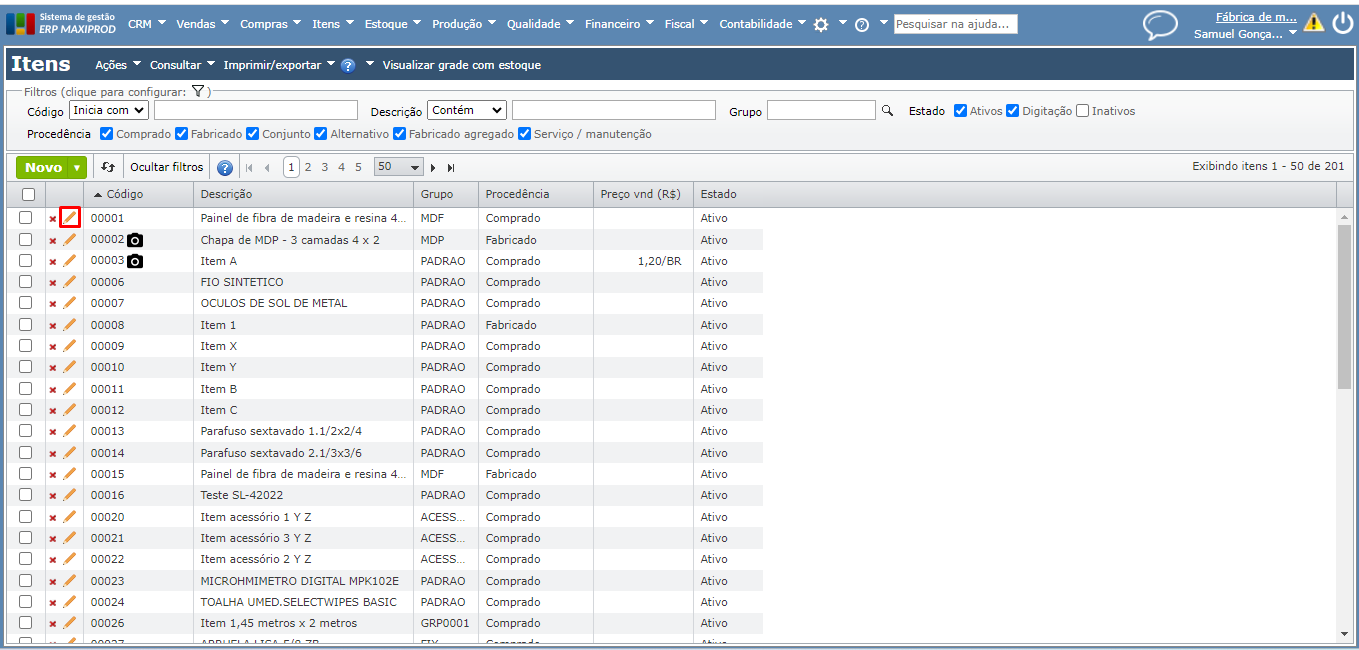

1) Para consultar o custo de aquisição/orçamentação do item, acesse o menu superior “Itens” > opção “Itens”.

2) Localize o cadastro do item e clique no ícone do lápis ou duplo-clique na linha para abrir a janela de edição.

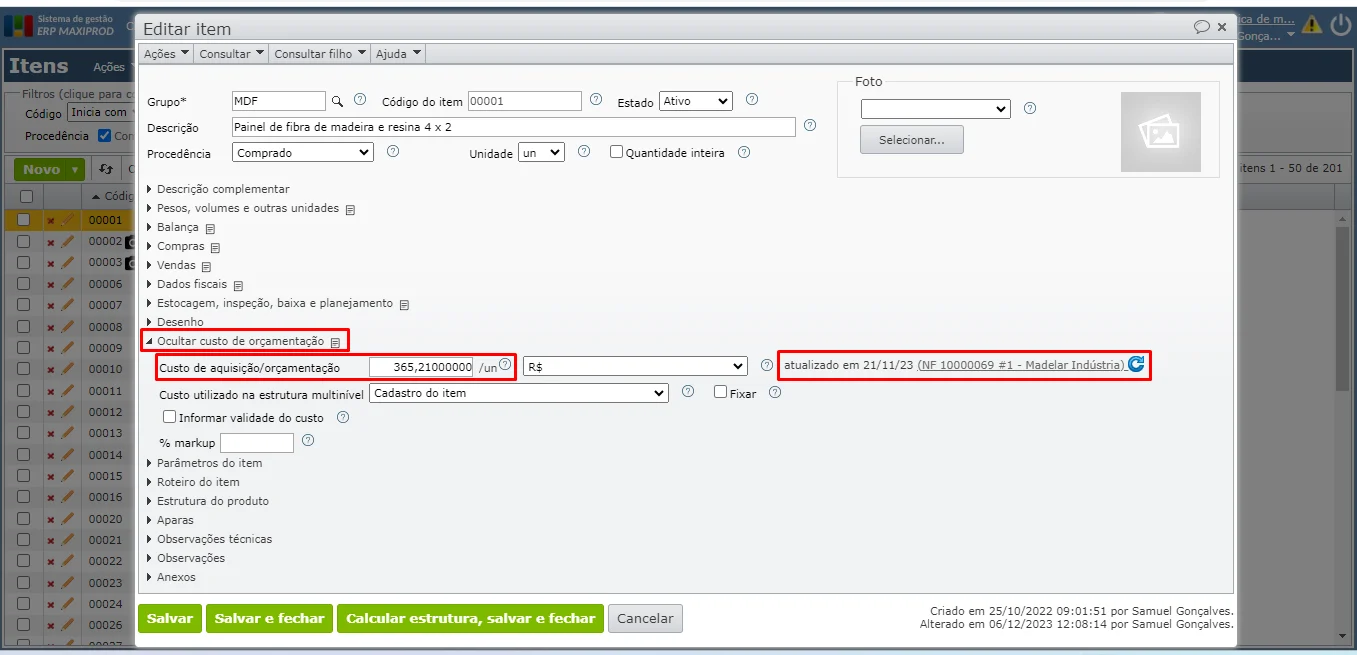

3) Na janela de edição do item, expanda a seção “Custo de aquisição/orçamentação” e veja o campo “Custo de aquisição/orçamentação”. Após o campo que indica a moeda na qual está sendo calculado o custo de aquisição, o sistema apresenta detalhes de quando e como ocorreu a última atualização do custo de aquisição.

- No exemplo abaixo, o custo foi atualizado pelo recebimento do item 1 da NF 10000069 do fornecedor “Madelar Indústria”.

4) Este valor pode ser digitado, mas é usualmente atualizado por comandos de menu, com valor calculado automaticamente em função das notas fiscais recebidas. No cálculo pela última nota recebida, considera-se o valor unitário do item, excluem-se os créditos de impostos, e inclui-se o frete e demais custos, desde que informados na NF.

Veja também:

- Como atualizar o custo de aquisição/orçamentação do cadastro do item?

- Atualização do custo orçado dos itens a partir da entrada de notas fiscais de compra

- Por que o custo de aquisição dos itens não é atualizado pela última compra?

- Por que o custo orçado do item é diferente do custo do estoque?

Custo utilizado na estrutura multinível

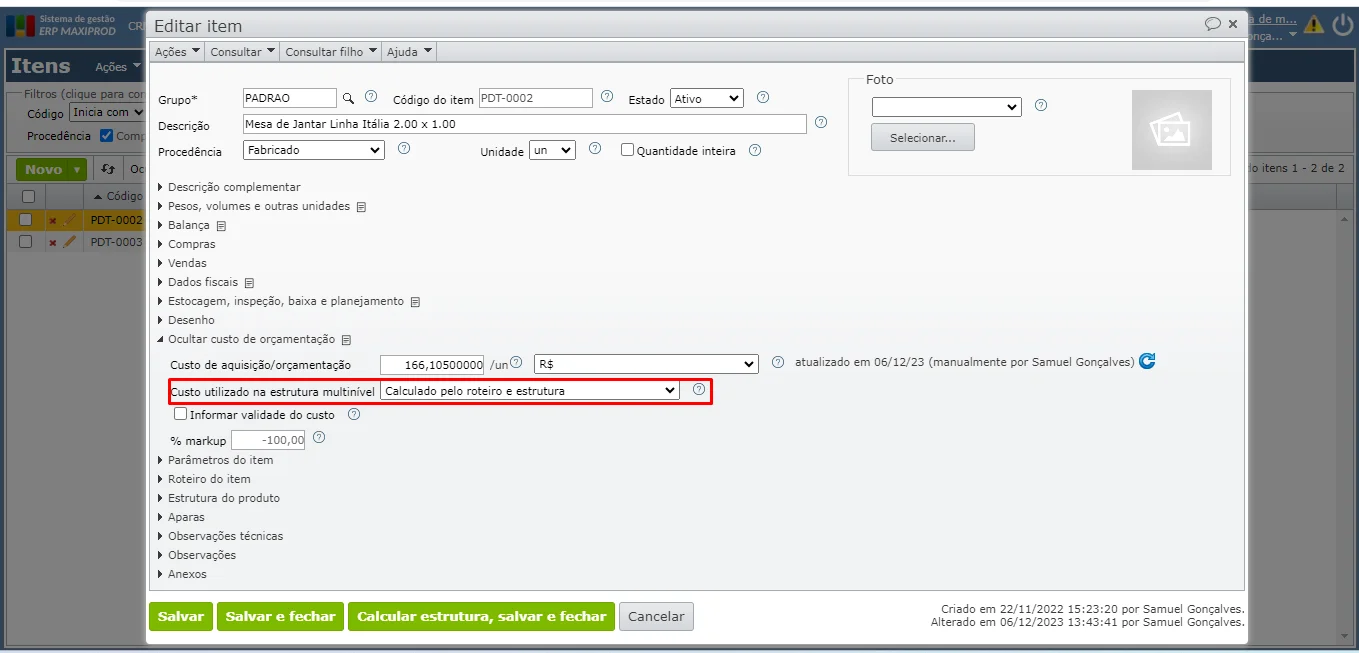

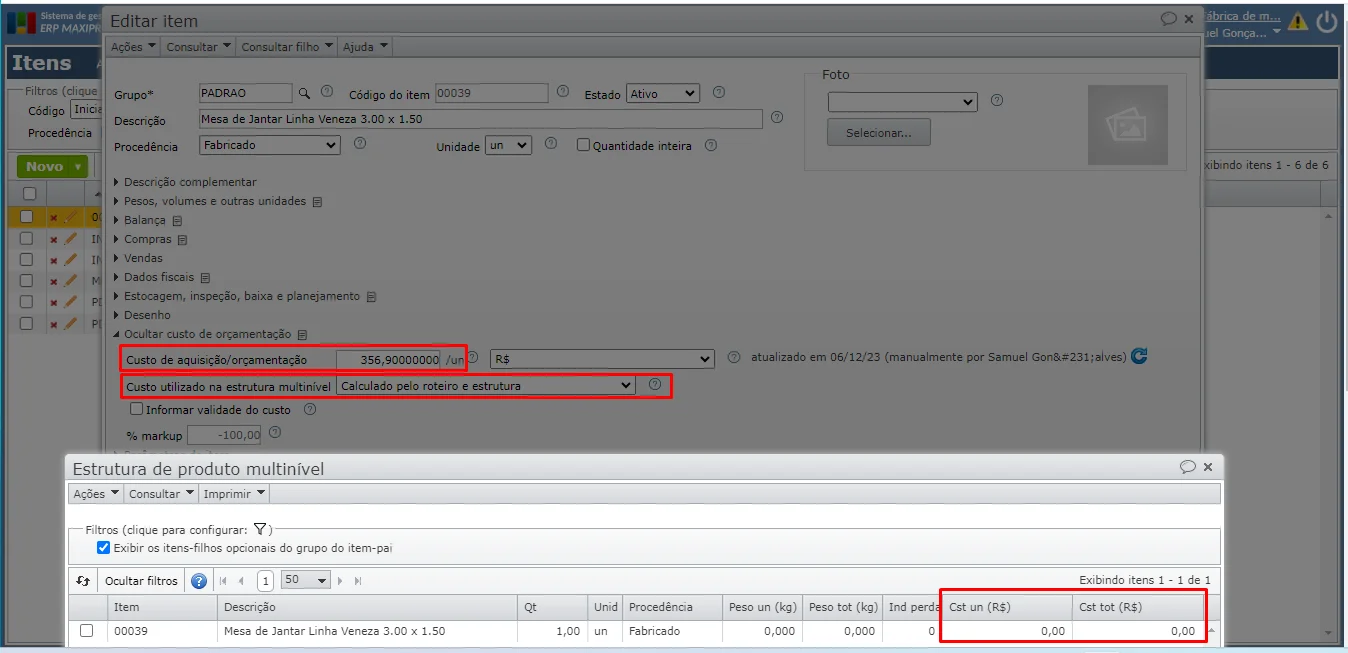

O campo “Custo utilizado na estrutura multinível”, presente no cadastro do item, determina qual valor será considerado previsto no cálculo dos custos na estrutura multinível.

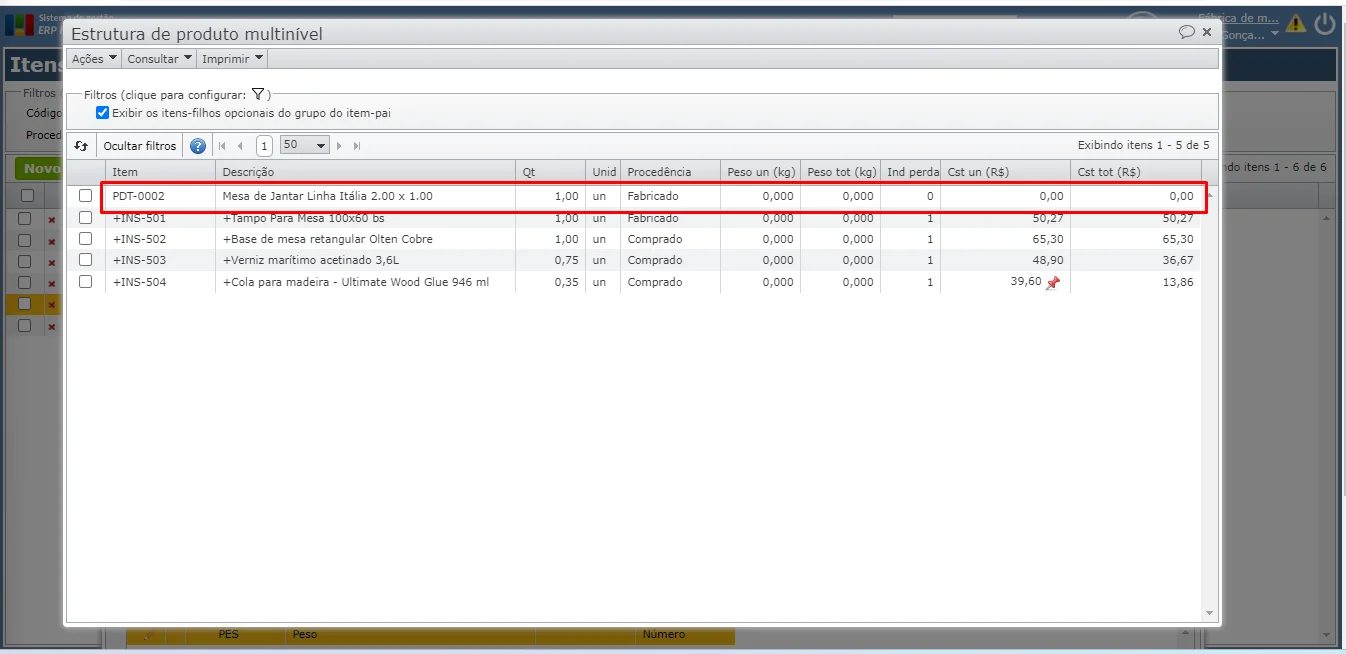

A estrutura multinível oferece uma visão completa da composição de um produto, abrangendo todos os níveis da estrutura de produto — dos itens-filho aos netos, bisnetos, etc. Mostra o encadeamento de diversas estruturas de produto (relacionamentos diretos de item-pai para itens-filho), reunidas em uma única visualização.

Essa funcionalidade é especialmente útil quando se deseja analisar toda a cadeia produtiva de um item, com destaque para os custos envolvidos em cada nível, incluindo materiais e mão de obra.

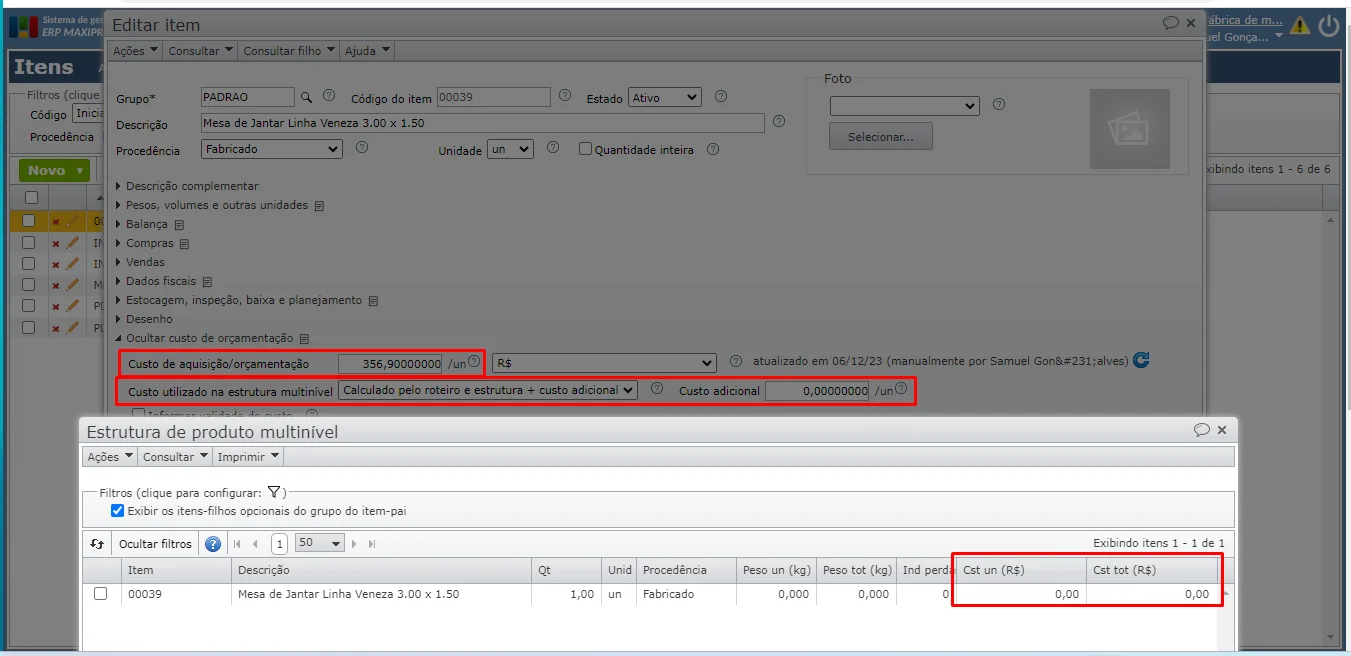

As opções do campo “Custo utilizado na estrutura multinível” são:

- Calculado pelo roteiro e estrutura: é a soma do custo da estrutura do produto e do roteiro.

- Cadastro do item: utiliza o valor informado no campo “Custo de aquisição/orçamentação”.

- Calculado pelo roteiro e estrutura + custo adicional: é a soma do custo da estrutura do produto, do roteiro e do valor informado no campo “Custo adicional”.

1) O campo “Custo utilizado na estrutura multinível” fica na seção “Custo de aquisição/orçamentação” do cadastro do item.

2) O custo do item é apresentado no campo “Custo utilizado na estrutura multinível” da estrutura multinível.

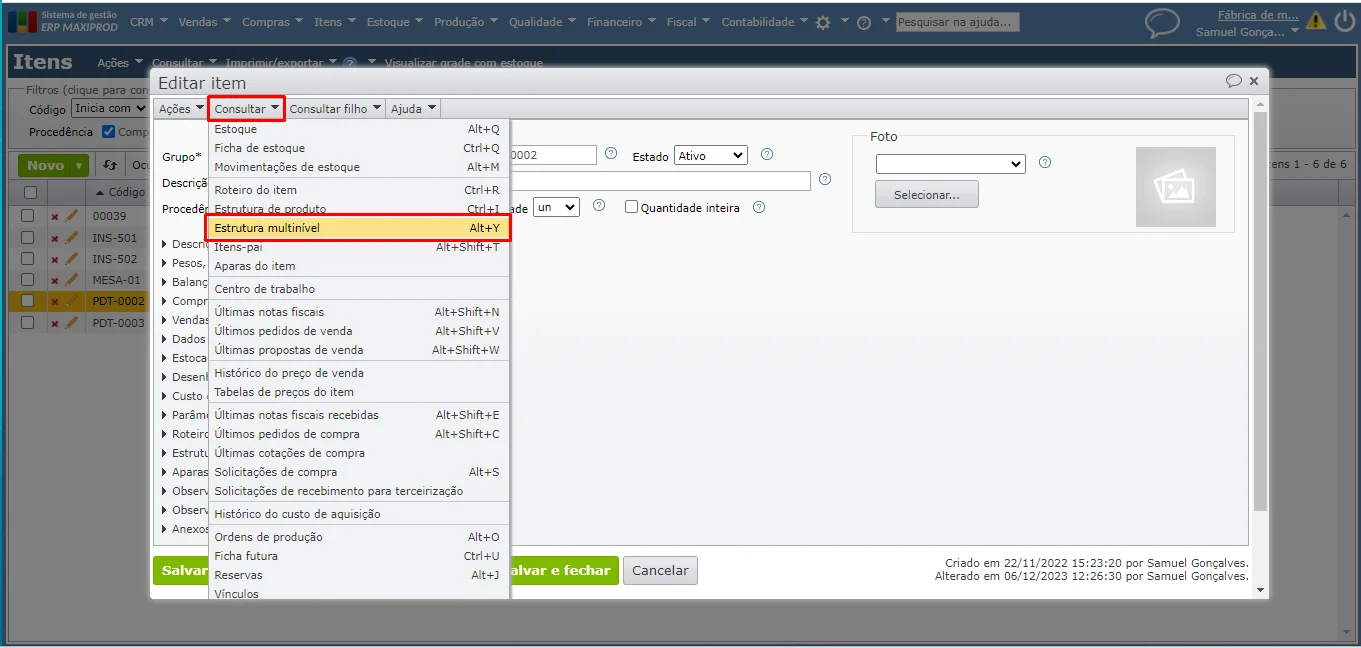

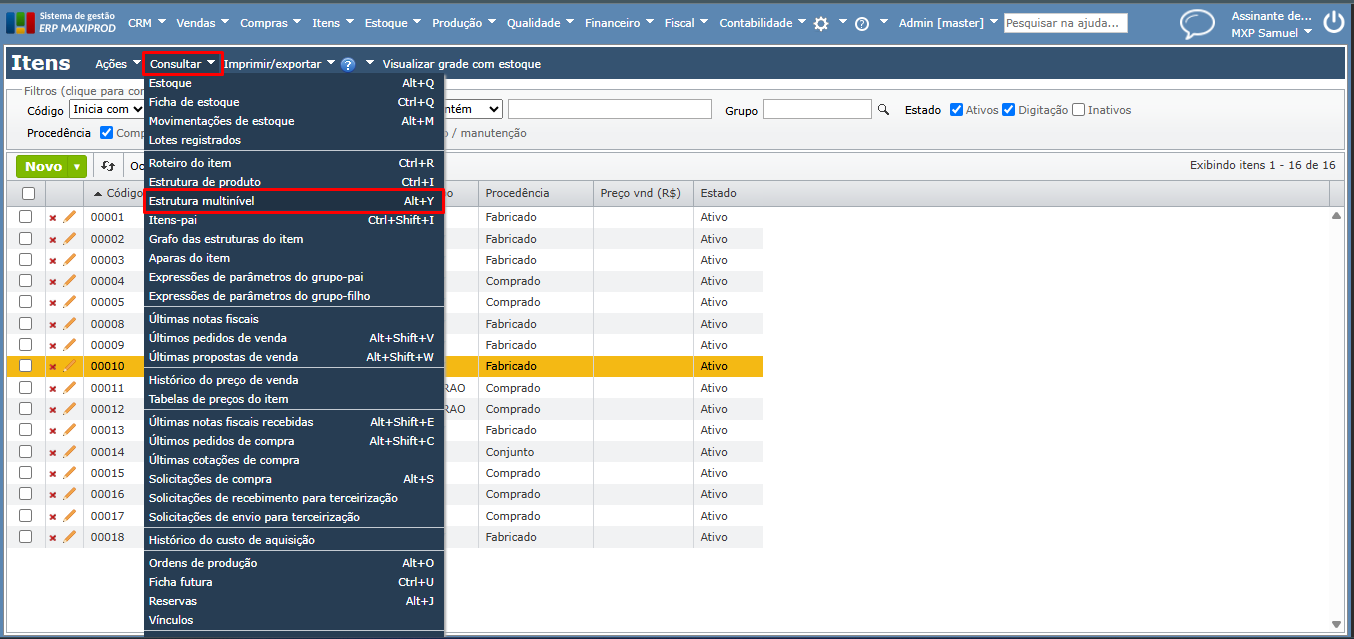

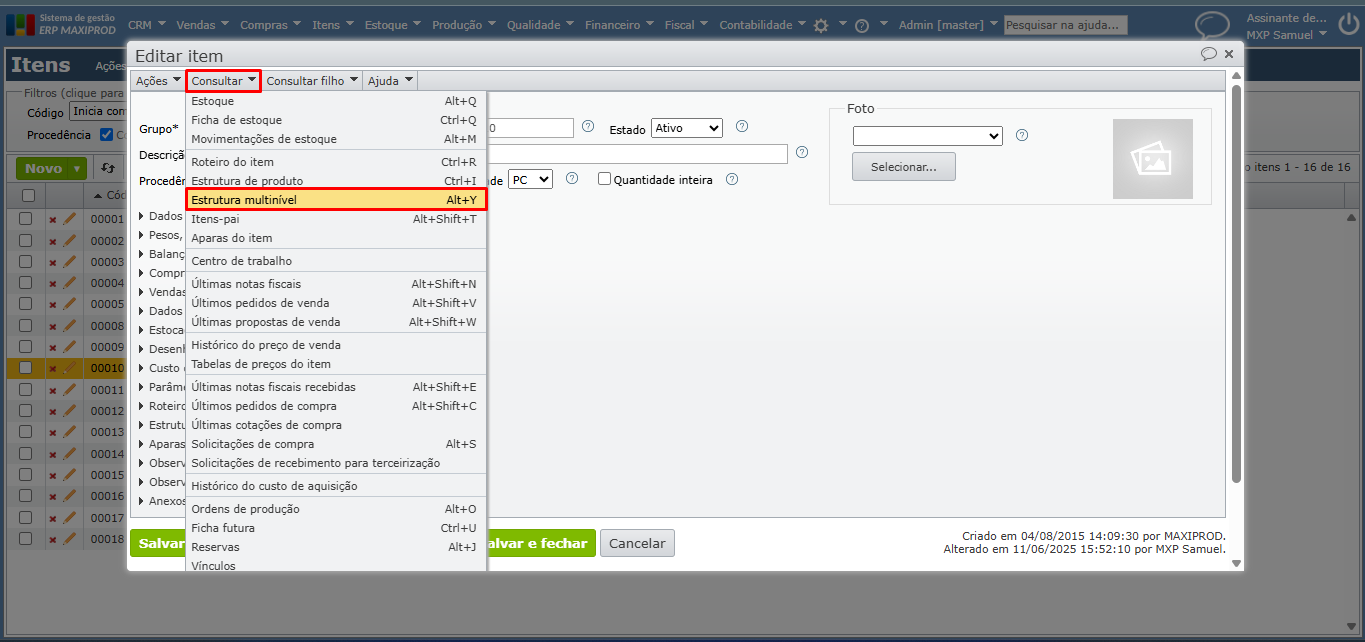

3) Para consultar a estrutura multinível de um item, utilize o menu “Consultar > Estrutura multinível” da janela de edição do item, ou da grade de itens.

4) Portanto, se um item está configurado para ter o custo na estrutura multinível calculado pelo “Cadastro do item”, mas, o campo “Custo de aquisição/orçamentação” não está preenchido, então será exibido com o custo zerado na estrutura multinível, mesmo que este item tenha roteiro e estrutura.

5) Itens com custo utilizado na estrutura multinível “Calculado pelo roteiro e estrutura” são mostrados com o custo zerado, mesmo que o campo “Custo de aquisição/orçamentação” esteja preenchido, se não tiverem roteiro e/ou estrutura, ou as operações e/ou os itens da estrutura estiverem sem custo, na estrutura multinível .

6) Itens com custo utilizado na estrutura multinível “Calculado pelo roteiro e estrutura + custo adicional”, mesmo que o campo “Custo de aquisição/orçamentação” esteja preenchido, se não tiverem roteiro e/ou estrutura, ou se as operações e/ou os itens da estrutura estiverem sem custo, e ainda o campo “Custo adicional” estiver vazio, na estrutura multinível serão mostrados com o custo zerado.

Veja também:

- Como informar o custo de terceirização na estrutura multinível?

- Como consultar o histórico do custo de aquisição do item?

- Como informar o custo de aquisição de um item em moeda estrangeira?

Custo da estrutura multinível

O custo da estrutura multinível representa o valor total necessário para produzir um item, considerando todos os seus componentes diretos e indiretos, ao longo de todos os níveis da cadeia produtiva.

Esse custo é calculado somando os valores dos insumos utilizados (matérias-primas, componentes intermediários, etc.) e os custos de mão de obra associados, conforme definidos nas estruturas dos itens e suas respectivas quantidades. Ou seja, trata-se de um custo consolidado, que percorre a hierarquia completa da estrutura do produto — do item final até os insumos comprados.

Esse custo é gerado automaticamente ao consultar a estrutura multinível de um item, com base no campo configurado como “Custo utilizado na estrutura multinível” no cadastro de cada componente. Para consultar a estrutura multinível, acesse:

1) Selecione a linha do item (de maneira que a sua linha fique alaranjada) e vá ao menu “Consultar > Estrutura multinível”.

2) É possível acessá-lo também pela edição do item, para isso, acesse “Consultar > Estrutura multinível”.

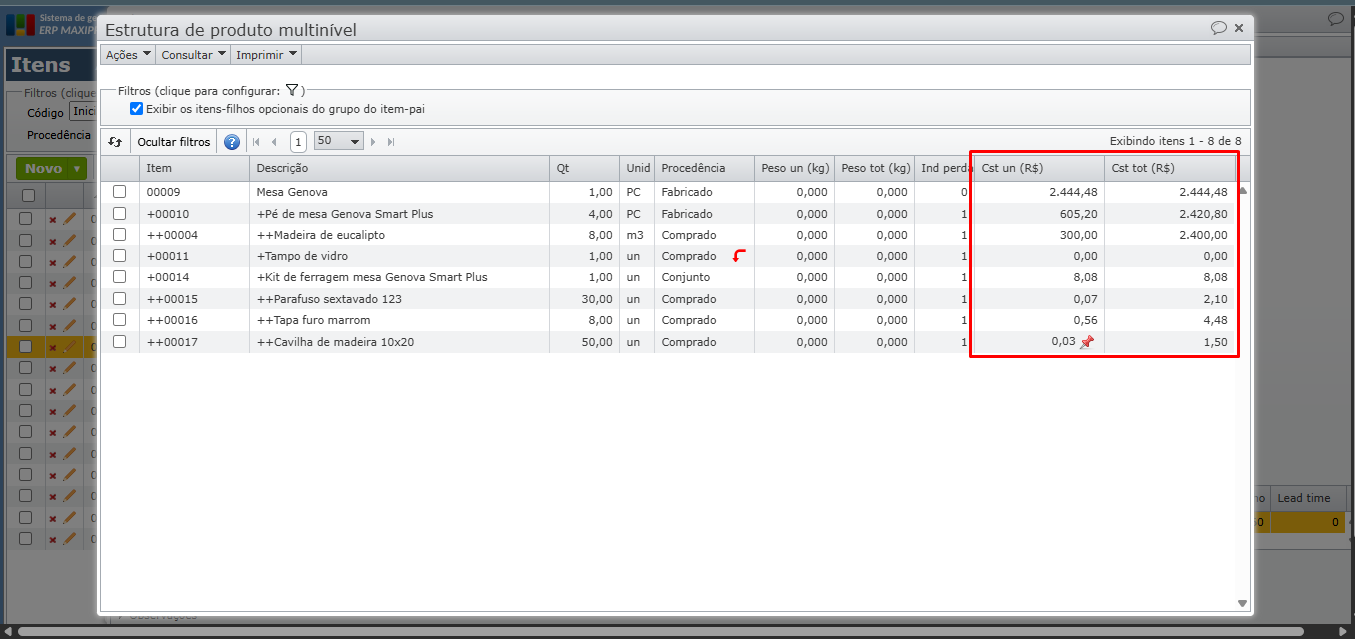

3) Na tela de estrutura multinível, as colunas “Cst un (R$)” e “Cst tot (R$)” são fundamentais para a visualização dos custos unitários e totais ao longo da cadeia de produção. Veja o significado de cada uma destas colunas:

- Cst un (R$): custo unitário por unidade do item. É igual ao custo unitário do material + custo unitário da mão de obra + custo adicional (se houver).

Obs.: o ícone do alfinete indica que o custo do item está fixado. Se estiver fixado, então o custo considerado é o custo digitado no campo “Custo de aquisição/orçamentação” do item, ou seja, não é calculado conforme a estrutura.

- Cst tot (R$): custo total por unidade do item. É igual à quantidade do item-filho x custo unitário do item-filho (considerando custo total do material + custo total da mão de obra).

4) Para consultar o custo de mão de obra, habilite as colunas “Cst un MO (R$)” e “Cst tot MO (R$)”. Estas colunas apresentam os custos unitários e totais da mão de obra. Veja como personalizar a visualização das telas, clicando aqui.

Veja o significado de cada uma destas colunas:

- Cst un MO (R$): o custo de mão de obra total por unidade do item fabricado é igual à soma (custo da mão de obra proporcional por unidade vezes quantidade total) dos custos de seus itens-filho.

- Cst tot MO (R$): quantidade vezes “Cst un MO” (custo unitário de mão de obra).

Custo de mão de obra

No ERP MAXIPROD, o custo de mão de obra é o valor do trabalho realizado na fabricação de um produto. Este custo pode incluir salários, encargos, benefícios e demais despesas relacionadas ao trabalho envolvido no processo produtivo.

Este valor pode ser considerado de diferentes formas no sistema, de acordo com a configuração da estrutura do produto e os apontamentos de produção:

- Mão de obra prevista: definida diretamente na estrutura do item, como um custo fixo por hora do centro de trabalho multiplicado pelo tempo-padrão das operações. É usada para calcular o custo da estrutura multinível, como mostrado no tópico acima.

- Mão de obra realizada: apurada com base nos tempos efetivamente registrados durante a execução das ordens de produção, através dos apontamentos de produção. Esse valor compõe o custo realizado.

A correta definição e utilização do custo de mão de obra permite uma visão mais precisa do custo total de fabricação, contribuindo para uma análise mais precisa da rentabilidade dos produtos e da eficiência do processo de fabricação.

Para saber mais, veja as páginas de ajuda:

A página de ajuda acima explica que há 3 formas de incluir o custo da mão de obra nas ordens de produção, incorporando-o ao custo de estoque do produto:

- pelas durações e custos previstos

- pelas durações e custos realizados

- pelas durações e custos previstos e realizados

Custo de estoque

O custo de estoque de um item é a média ponderada dos custos das entradas no estoque desse item (sejam entradas decorrentes de compra ou produção), onde os pesos são a quantidade já em estoque, e a nova quantidade recebida. Veja um exemplo:

a) O custo orçado do item “Parafuso” é R$ 0,60/unidade, e o estoque de parafusos está zerado.

b) São comprados 10 parafusos, a R$ 0,80/unidade. Esse é o custo da última compra.

c) Como o estoque estava vazio, a média ponderada, portanto, o custo de estoque do parafuso passa ser R$ 0,80.

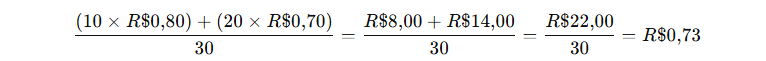

d) Comprando mais 20 parafusos a R$ 0,70, o custo de estoque do “Parafuso” passará a (10 * 0,80 + 20 *0,70) / 30 = R$ 0,73.

Expressão:

Ou seja, após a nova compra, o custo de estoque do item “parafuso” será atualizado para R$ 0,73 por unidade. Esse valor será mantido até que ocorra uma nova entrada com custo diferente, quando então o sistema recalculará a média ponderada. Este método garante a evolução adequada do valor médio de reposição dos itens em estoque. A tabela abaixo ilustra melhor este comportamento:

| Etapa | Qtd em estoque | Custo unit. da entrada | Total acumulado (R$) | Custo médio |

| 1. Estoque inicial | 0 unidades | — | — | — |

| 2. Compra de 10 un. | 10 unidades | R$ 0,80 | R$ 8,00 | R$ 0,80 |

| 3. Compra de 20 un. | 30 unidades (10 + 20) | R$ 0,70 | R$ 22,00 (8 + 14) | R$ 0,73 |

Veja também: