Há algumas diferenças entre o planejamento da produção para estoque e sob encomenda. Ambas as situações são tratadas pelo MRP, podendo ser combinadas, mas em cada situação o MRP olha para diferentes propriedades.

O que gera necessidades são:

- itens dos pedidos de venda

- ordens de produção

- estoque inferior ao ponto de ressuprimento, no momento da execução do MRP. O ponto de ressuprimento é a quantidade em estoque, abaixo da qual devem ser geradas novas ordens de produção ou compras, conforme o item seja fabricado ou comprado.

- estoque inferior ao estoque mínimo, em qualquer momento futuro, conforme planejado pelo MRP

- solicitações de envio para terceirização

- solicitações de recebimento para terceirização

Todos esses geradores de necessidade podem existir em qualquer tipo de produção.

Esta página mostra:

Planejamento da produção sob encomenda

A produção sob encomenda se origina dos pedidos de venda, a partir dos quais o MRP gera as ordens de produção (OPs) para itens de procedência “Fabricado” e solicitações de compra (SCs) para itens de procedência “Comprado”.

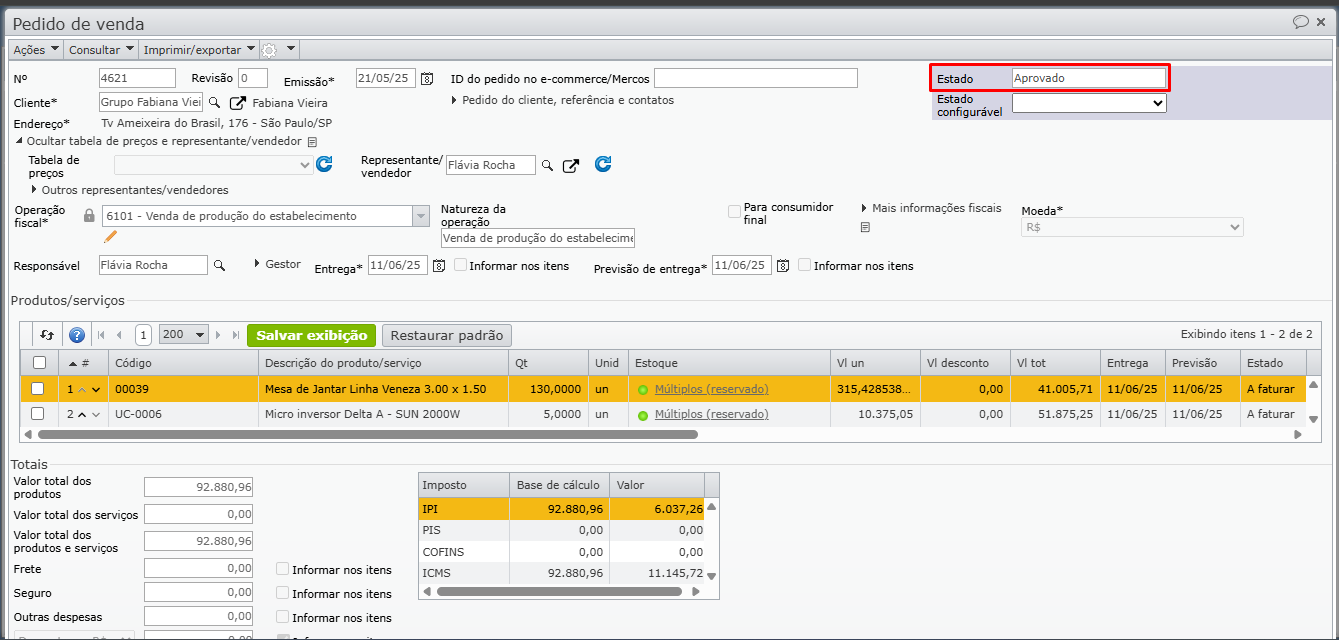

1) Quando o MRP é executado, ele analisa os pedidos de venda “Aprovados” e com isso calcula as necessidades.

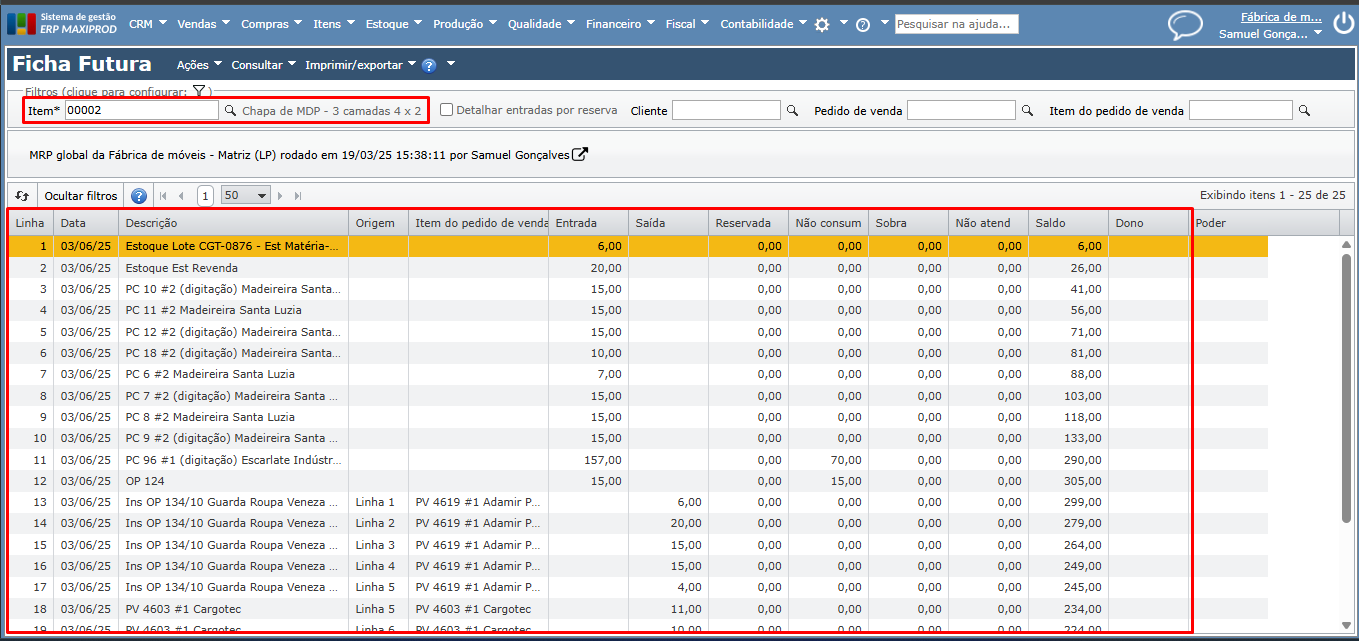

2) Para os itens em que não há estoque suficiente para atender a demanda, nem previsão de estoque até a data de necessidade, serão geradas ordens de produção (OPs) ou solicitações de compra (SCs), conforme a procedência do item. Para analisar a previsão de estoque de um item, utilize a ficha futura. Para saber mais, clique aqui.

3) Portanto, neste cenário, as propriedades diretamente ligadas a produção sob encomenda, são:

- Estado do pedido de venda: somente pedidos no estado “Aprovado” são considerados pelo MRP.

- Procedência do item: determina se o MRP deve gerar solicitação de compra ou ordens de produção.

- Configuração “MRP cria e reserva SCs/OPs por item de pedido de venda” no cadastro do item: utilizado para gerar reservas de forma automática quando o MRP sugere solicitações de compra ou ordens de produção do item. Com esta opção ativada, o MRP não acumula as necessidades de diferentes itens de pedidos de venda. Para saber mais, clique aqui.

- Configuração “Considerar o pedido de venda como atendido caso a quantidade reservada do produto seja inferior à tolerância”: utilizado em determinados segmentos industriais que trabalham com quantidades aproximadas na produção. Ou seja, pode-se concluir OPs com quantidade menor que a do pedido, se os clientes sabem da variação de rendimento no processo produtivo. Para mais detalhes, clique aqui.

Planejamento da produção para estoque

É usado quando há vendas regulares, mais ou menos previsíveis, de cada produto, que devem ser atendidas pelo estoque, sem esperar por nova produção. Neste caso, deve haver produção e compras para repor estoques insuficientes para as vendas previstas, mesmo que ainda não haja pedidos de venda.

Pode haver também pedidos de venda, mas estes não são necessários para disparar a produção e as compras. Nas vendas a varejo normalmente não há pedidos de venda. Nas vendas B2B (business to business) há pedidos de venda, mas se esses pedidos ficam dentro da previsão, devem ser atendidos pelo estoque. Portanto, o que gera produção e compras, nestes casos, é:

- pelo MRP: o estoque do produto final se torna inferior ao ponto de ressuprimento.

- manualmente: o cadastramento manual de ordens de produção do produto final.

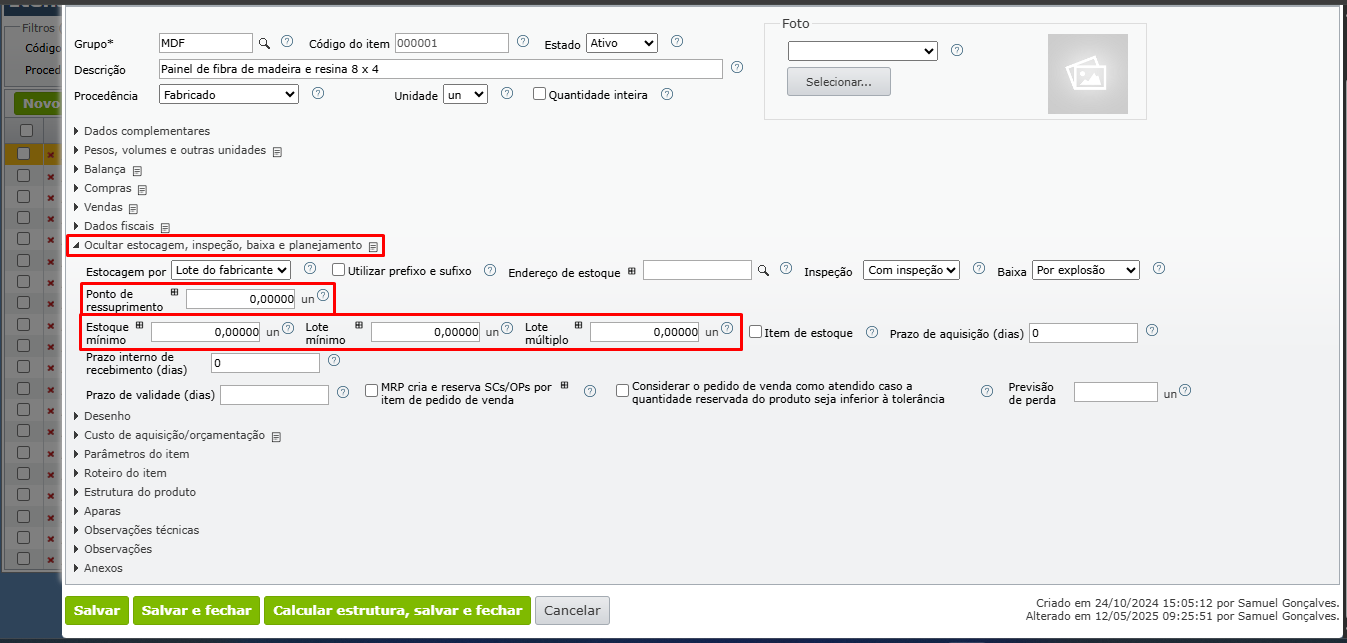

Em ambos os casos, cabe ao MRP “explodir” o produto final em seus insumos, gerando as OPs e SCs. No cadastro dos itens há três campos que definem este cenário:

- Ponto de ressuprimento: quando o estoque atual se torna inferior ao ponto de ressuprimento, o MRP sugere compra ou fabricação para reposição.

- Estoque mínimo: quantidade mínima no estoque. Se o estoque atual, ou previsto pelo MRP, se torna inferior ao estoque mínimo, é sugerida nova compra ou fabricação.

- Lote mínimo: define a menor quantidade que pode ser comprada ou produzida de um item. Ao sugerir um pedido de compra ou ordem de produção, o MRP nunca sugere uma quantidade inferior ao lote mínimo, mesmo que a necessidade seja menor. Este parâmetro evita pedidos economicamente inviáveis (ex: alto custo na produção ou exigência mínima do fornecedor).

Exemplo: se a necessidade real for de 30 peças, mas o lote mínimo for 50, o MRP sugerirá 50 peças. - Lote múltiplo: determina que as ordens geradas pelo sistema devem respeitar múltiplos de uma quantidade base. Se um item só pode ser adquirido ou produzido em lotes múltiplos de uma quantidade pré-definida (por razões técnicas ou contratuais), o ERP ajusta automaticamente a sugestão de ordem.

Esta propriedade é frequentemente usado com produtos fabricados/vendidos em pacotes fechados (ex: caixas com 50 unidades), ou máquinas que só podem produzir lotes padronizados.

Exemplo: se a necessidade é de 123 peças, o lote mínimo é 100 peças, e o lote múltiplo é 50 peças, então será gerada uma SC de 150 peças (múltiplo de 50 seguinte à necessidade).

Veja também: