Veja também Como acompanhar a produção do item do pedido de venda?

A situação de um pedido de venda ou ordem de produção pode ser mostrada através de um gráfico de Gantt, que exibe a previsão de atendimento do que falta produzir e comprar.

Situação da produção com gráfico de Gantt: multinível realizado e futuro

A situação da produção (de um item de pedido de venda, ou de uma OP, pode ser exibida sob a forma de uma estrutura multinível, formada por 2 tipos de linhas “realizado” e “a produzir”. Pode ser chamada dos seguintes pontos:

- grade de itens de pedidos de venda, menu “Consultar” > “Situação da produção”

- grade de itens de pedidos de venda, menu “Consultar” > “Insumos (rastreabilidade) de item concluído (apenas realizado)”

- grade de OPs, menu “Consultar” > “Insumos (rastreabilidade) de item concluído (apenas realizado)”

As linhas “realizadas” da estrutura multinível mostram a origem de cada material já consumido pela produção (se o item tiver rastreabilidade), bem como a composição detalhada do custo de cada produto. Esta estrutura é montada através de uma busca recursiva das movimentações, partindo de uma posição de estoque qualquer, existente ou não, ou de um item de pedido de venda e do custeio de cada produto, ou OP, nível a nível, até as NFs de compra.

A cada movimentação, é considerada, da quantidade total da movimentação, a proporção entre a quantidade destinada à finalidade que originou a recursão, e a quantidade total já produzida pela origem.

Por exemplo:

- o item do pedido (item de pedido de venda) é de 5 mesas

- a OP raiz do item de pedido de venda é de 20 mesas (a mesma OP raiz atende também outros itens de pedido de venda). Portanto, a proporção do item de pedido de venda é de 5 / 20

- movimentaram-se 12 tampos para a OP de 20 mesas

- na recursão, devem ser movimentados 12 tampos x 5 mesas / 20 mesas = 3 tampos

Descendo na estrutura de produto:

- vamos assumir que a OP do tampo seja de 60 unidades, sendo necessárias 2 tábuas para cada tampo

- movimentaram-se 120 tábuas para a OP

- a recursão da movimentação de 3 tampos deve movimentar 120 tábuas x 3 tampos / 60 tampos = 6 tábuas

- e assim por diante.

Esta forma de apresentação combina 2 tipos de informações:

- informações relativas à produção de cada item (OP, item comprado,…), independente da parte usada no produto final

- informações relativas à parte usada no produto final

Colunas da Situação da produção

- * Quantidade produzida pelo produtor (OP, estoque, item de NF recebida,…) desta linha

- * Quantidade concluída pelo produtor (OP, estoque, item de NF recebida,…) desta linha

- * Quantidade movimentada do produtor desta linha (OP, estoque, item de NF recebida,…) para o seu consumidor (OP, item de pedido de venda,…)

- * Quantidade sobra: quantidade órfã da SC, item de pedido de compra, item de NF recebida, OP, estoque não necessária para qualquer pedido, ponto de ressuprimento ou estoque mínimo

- Quantidade usada do produtor desta linha (OP, estoque, item de NF recebida,…) na composição do item de pedido de venda/OP-raiz do multinível, tal que:

- Prop usada: parte da quantidade concluída desta linha, que foi consumida pelo produto final, tal que:

- Em uma mesma linha, quantidade usada = quantidade movimentada * Prop usada

- Prop usada = Prop usada do nível imediatamente superior * quantidade movimentada / quantidade concluída

- A primeira linha sempre terá Prop usada = 1.

- Se a primeira linha for uma OP A, alimentada por uma OP B na segunda linha, então Prop usada da 2ª linha = quantidade baixada como insumo para a OP A/ quantidade concluída da OP B

- Se a primeira linha for um item de pedido de venda, alimentada por uma OP B na segunda linha, então Prop usada da 2ª linha = quantidade da OP B usada o item de pedido de venda/ quantidade concluída da OP B

- % real

- H real nom

- H tot nom

* esta quantidade é independente da parte dessa OP ou compra incorporada ao item de nível imediatamente superior (e ao produto final), ou seja, do seu uso.

[p]Vide Movidesk 11321, #18319, #18544, #19068, #1907[/p]

É uma forma prática de administrar a produção, principalmente a não-seriada. Mostra a situação presente e futura de cada item em produção, alertando para as próximas ações:

- as OPs já emitidas, e a parte já feita.

- os insumos necessários e a sua situação:

- já estão disponíveis em estoque?

- há SCs a converter em pedidos de compra?

- qual é a previsão de entrega dos pedidos de compra emitidos?

- há reservas destes materiais para o item do pedido de venda?

- há algo que possa resultar em atraso de entrega? O quê?

À medida que a produção avança, a quantidade de linhas “do que falta fazer” (compras, operações, baixas), vai sendo reduzida, sendo sempre exibida a situação atual.

No inicio da produção, a situação da produção (multinível) é semelhante à estrutura multinível completa: para cada item fabricado, há uma OP, para cada item comprado há estoque, ou um pedido, ou uma SC.

À medida que a produção avança, essa estrutura vai sendo reduzida, pois falta menos para terminar:

- se um subconjunto é produzido a partir de insumos comprados e fabricados, inicialmente haverá uma linha para a OP do subconjunto, e outras linhas para os seus insumos.

- quando o subconjunto estiver concluído, aparecerá apenas uma linha, com este subconjunto em estoque

- quando o subconjunto for incorporado (“baixado”) ao conjunto de nível superior, desaparecerá completamente.

Cada linha, portanto, corresponde a um item em estoque, em produção ou a produzir, em aquisição ou a adquirir. Em cada linha, constará se isto está ocorrendo a tempo, ou se está atrasado, e se este atraso compromete a data de entrega.

Atenção à atualização!

A situação da produção (multinível) é construída a partir dos vínculos entre entidades produtoras e consumidoras, que podem sofrer alterações durante o dia-a-dia, tais como, por exemplo, alterações na estrutura de produto, ou na quantidade de um pedido de compra.

Para assegurar a atualidade da situação da produção (multinível), deve-se rodar o MRP antes da exibição. Não é necessário fazer isso a cada exibição, mas é bom manter em mente que aquilo que é exibido pode não refletir as últimas alterações ocorridas.

O sinalizador de estoque em cada linha do multinível e do gráfico de Gantt

Na primeira coluna do multinível do pedido de venda aparece um sinalizador da situação dos insumos, com a seguinte interpretação:

- Círculo:

- Azul: em estoque

- Verde: solicitação ou pedido de compra em tempo hábil

- Vermelho: solicitação ou pedido de compra atrasados, ie serão disponibilizados depois da data de consumo.

- Retângulo : idem, com quantidade integralmente reservada

- Círculo ou retângulo na primeira linha, do item do pedido de venda: pior caso de todos os insumos do item do pedido de venda, excetuando os itens de estoque. Por exemplo, se todos os itens estão em estoque, mas apenas alguns estão reservados, então aparecerá um círculo azul.

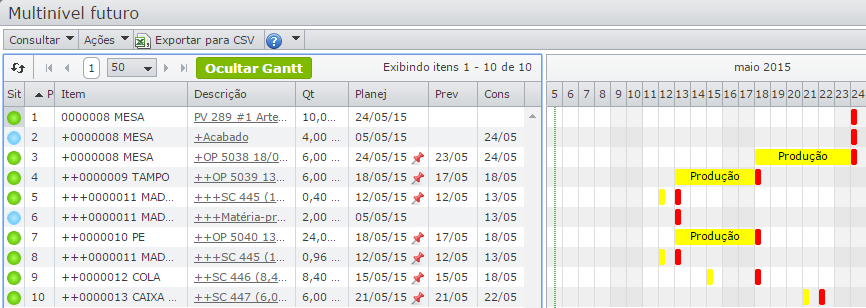

No gráfico de Gantt, que pode ser exibido à direita do multinível,:

- os retângulos vermelhos indicam a data de consumo do item;

- os retângulos amarelos indicam a data (em caso de solicitações ou pedidos de compra) ou intervalo (para ordens de produção) em que o item é disponibilizado.

Exemplo

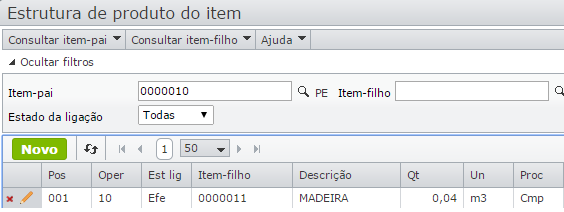

As figuras abaixo mostram a estrutura de produto de uma mesa, formada por tampo e pés de madeira:

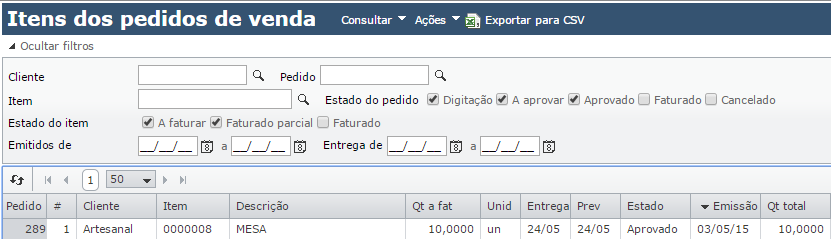

A empresa cadastrou um pedido de 10 mesas para o cliente Artesanal (item #1).

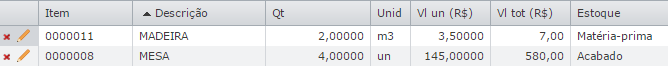

O estoque inicial é:

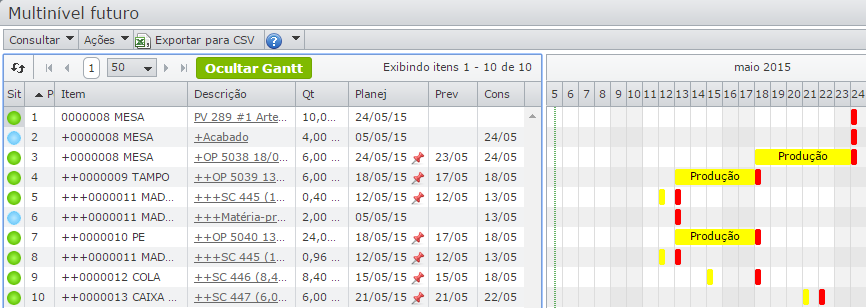

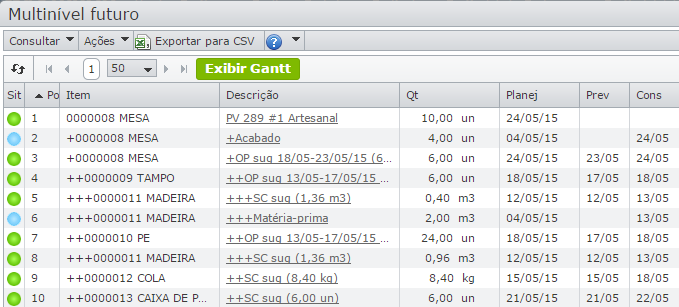

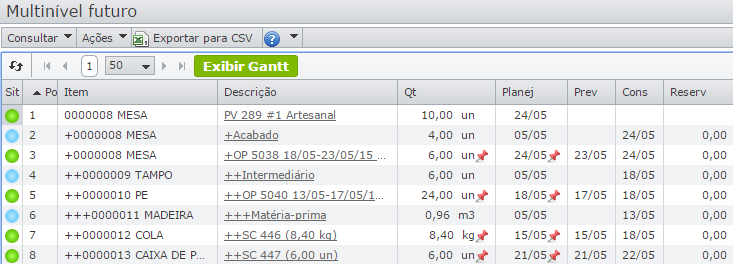

Após o MRP, é mostrado o multinível de produção (nas figuras a seguir chamado de “multinível futuro”):

A primeira linha mostra o item #1 do pedido de venda para o cliente Artesanal, de 10 mesas.

Como há 4 mesas em estoque (linha 2), o MRP sugeriu uma OP de 6 mesas (linha 3).

Os itens-filho das 6 mesas são 6 tampos, 24 pés, 8,4 kg de cola e 6 caixas de papelão. Para os itens fabricados (tampos e pés) foram sugeridas OPs (linhas 4 e 7), para os comprados, foram sugeridas SCs (linhas 9 e 10).

Para atender a produção dos 6 tampos são necessários 6 x 0,4 = 2,4 m³ de madeira. Como há 2 m³ de madeira em estoque (linha 6), o MRP sugere a compra de mais 0,4 m³ (linha 5) que, somados à necessidade de 0,96 m³ de madeira para os 24 pés (24 x 0, 04), resulta em uma necessidade total de 1,36 m³ de madeira, que são objeto de nova SC sugerida.

Convertendo-se todas as SC e OPs sugeridas em efetivas, o que pode ser feito sobre o próprio multinível, e clicando em “Exibir Gantt”, chega-se à seguinte situação (a grade foi comprimida para facilitar a visualização do gráfico de Gantt):

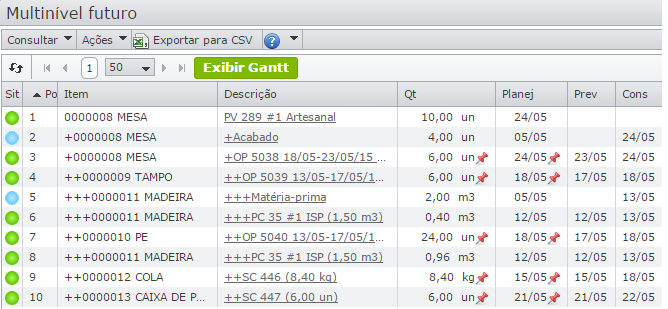

Vamos agora converter a solicitação de compra 445, de 1,36 m³ de madeira em um pedido de compra. Sobre o próprio multinível, focamos a linha da SC 445 e clicamos Ações > Criar pedido de compra. O pedido de compra, de 1,50 m³ foi criado para o fornecedor ISP, como se vê nas linhas 6 e 8:

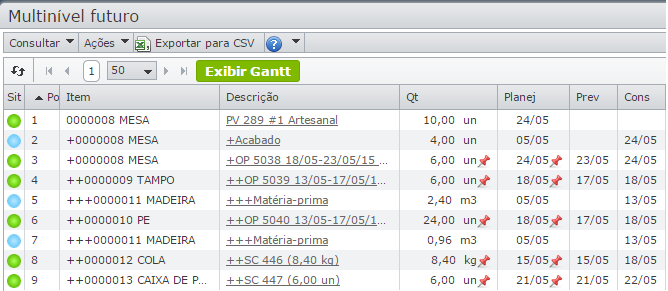

Quando este pedido de compra de madeira é recebido e estocado, a madeira recebida (linha 6) se somou à que já existia no estoque de matéria prima (linha 5):

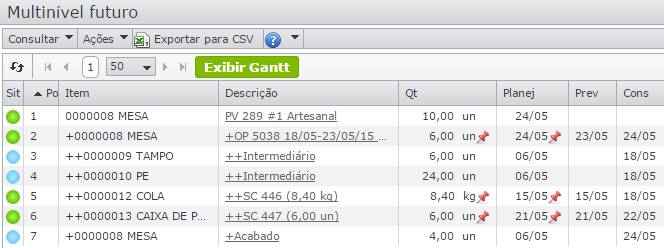

Quando produzimos a OP 5039 [4], do tampo, consumindo o seu insumo madeira [5], os 6 tampos concluídos vão para o estoque “intermediário”, e o multinível fica:

Se produzimos a OP 5040, do pé [5], consumindo os 0,96 m³ de madeira [6], os 24 tampos também vão para o estoque:

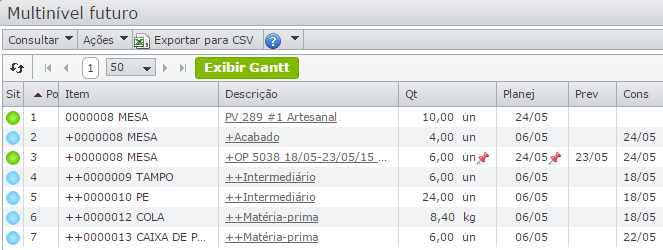

As SCs de cola [5] e caixas de papelão [6] também podem ser convertidas em pedidos de compra, que, recebidos e estocados, resultarão em:

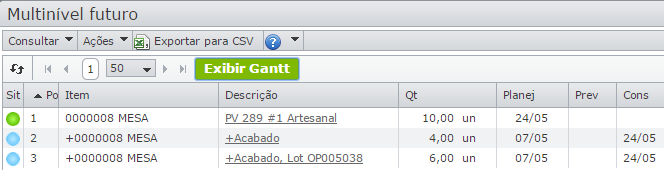

Todos os insumos da OP 5038, de 6 mesas, encontram-se em estoque. Se baixamos estes insumos e produzimos a OP, ficamos com:

A quantidade total de mesas, agora em estoque, pode ser faturada.

Dúvidas frequentes sobre Gráfico de Gantt

1) O mesmo item pode aparecer mais de uma vez como insumo de uma mesma OP?

Resposta: Sim, pois pode ser consumido em diferentes posições da estrutura do produto, ou em operações diferentes do roteiro da OP.

2) Fiz uma alteração, por exemplo, converti uma SC em um item de pedido de compra, mas o multinível continua mostrando a SC. Por quê?

Resposta: Para atualizar o multinível de produção, é necessário rodar novamente o MRP, que atualiza os vínculos entre produção e consumo.

3) No multinível de produção de um item de pedido de venda, um item não aparece como insumo a baixar para uma OP, mas este item aparece como insumo ao abrir a tela da OP. Por quê?

Resposta: porque nem toda a quantidade da OP é usada para atender este item de pedido. A quantidade do insumo necessária para atender a parte da OP necessária para o item do pedido já foi baixada, mas ainda falta uma certa quantidade do insumo para completar a necessidade total da OP.

Outro exemplo

Seja a produção de 25 mesas, sendo cada mesa formada por 1 tampo, 4 pés, 250 g de cola e 1 caixa de papelão. Cada pé consome 1,5 kg de madeira, e cada tampo 3 kg.

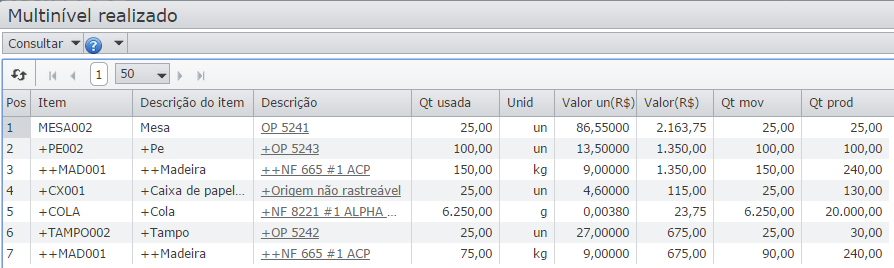

Seja abaixo o multinível realizado da OP 5241, de 25 mesas.

Interpretação:

- a OP de 25 mesas (linha 1) consumiu (itens-filho imediatos) 100 pés (linha 2), 25 tampos (linha 6), 6250 g de cola (linha 5) e 25 caixas de papelão (linha 4).

- os 6250 g de cola vieram de um lote de 20.000 g, recebidos através da NF 8221, do fornecedor ALPHA.

- as 25 caixas de papelão tem origem não rastreável pois no cadastro desse item não foi ligada a opção estocagem por lote.

- os 25 tampos foram produzidos pela OP 5242 de 30 tampos.

- a madeira, tanto para o pé como para o tampo (linhas 3 e 7) veio de um lote de 240 kg de madeira, recebidos através da NF 665 do fornecedor ACP. Foram movimentados 100 kg para a OP dos pés, e 75 kg para a OP dos tampos.

- custo: neste exemplo foi considerado apenas o custo de material. Portanto, o custo total das 25 mesas, de R$ 2.163,75, é a soma dos insumos comprados das linhas 3, 4, 5 e 7: 1.350,00 + 675,00 + 115,00 + 23,75.

O custo de cada linha resulta do processo de custeio, que considera não apenas o custo de material, mas também a mão de obra e demais custos, diretos e indiretos.