A ordem de produção (OP) é a principal entidade industrial de um sistema de gestão. Cada ordem de produção gera uma ou mais unidades de um mesmo item, a partir de um conjunto de insumos, que podem ser comprados ou fabricados por outras OPs.

Importante: esta página se refere à nova versão do ERP MAXIPROD. Se ainda não fez a migração de ordens de produção para a nova versão, entre em contato com o suporte. Veja as novidades da nova versão, clicando aqui.

Esta página mostra:

- Resumo das novidades

- Exemplo de produção de 5 mesas

- Criação da ordem de produção

- Estados das ordens de produção

- Ações em ordens de produção

- Roteiro e operações de uma ordem de produção

- Baixa de insumos para ordens de produção

- Como estornar insumos na ordem de produção da nova versão?

- Conclusão parcial e fechamento de uma ordem de produção

- Ordem de produção de itens com número de série

Resumo das novidades

Veja a seguir um breve resumo das novidades da nova versão. Para mais detalhes, clique aqui.

1) Desempenho otimizado: a nova versão é mais rápida no carregamento das telas e ações.

2) Construção de filtros avançados na tela. Para saber mais, clique aqui.

3) Seleção de registro inteligente: nos campos de seleção, por exemplo, no momento de informar o item da OP, os dados são mostrados em um menu de opções suspenso (dropdown), na própria janela da ordem de produção.

4) Possibilidade de informar uma data de conclusão para cada quantidade concluída da OP. Para saber mais, clique aqui.

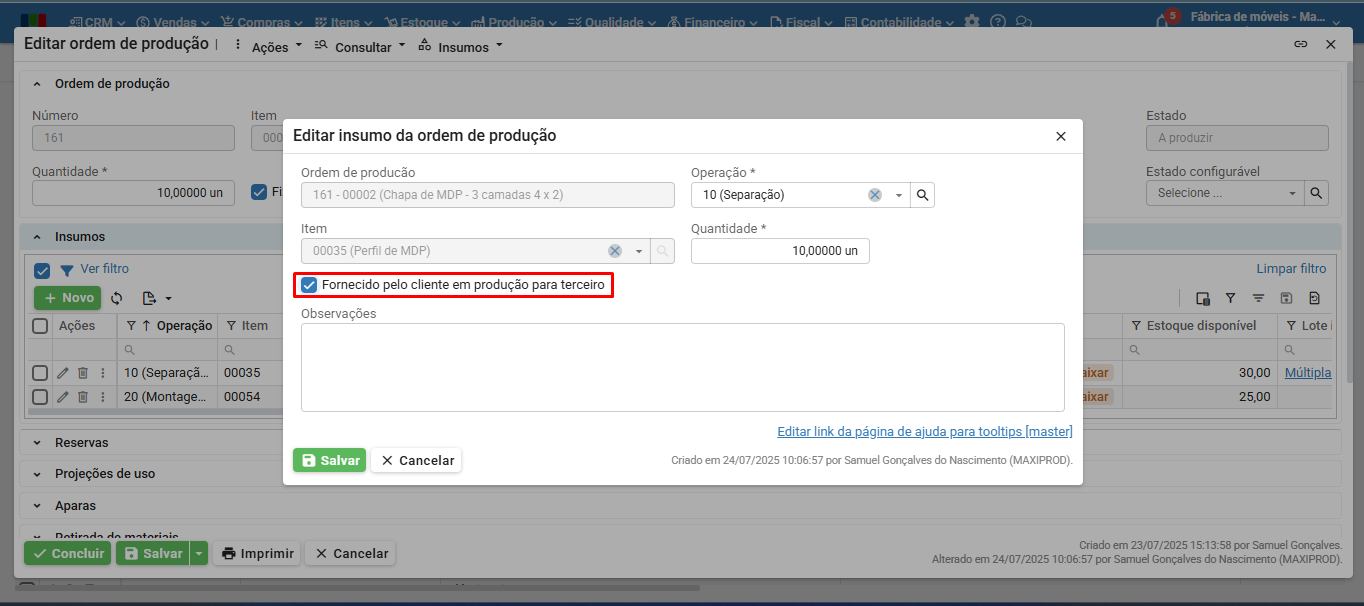

5) Permite personalizar a estrutura de produto da ordem de produção, sem afetar a estrutura do cadastro do item. Também é possível marcar a opção “Fornecido pelo cliente em produção para terceiro” diretamente no insumo da OP. Para saber mais, clique aqui.

6) Alterações na estrutura do produto não atualizam automaticamente a lista de insumos da ordem de produção.

A OP mantém a estrutura (receita) vigente no momento da sua criação. Se necessário, o usuário pode atualizar manualmente a OP. Para saber mais, clique aqui.

7) Opção de informar o lote do fabricante previamente na ordem de produção, quando o item-produto tiver a estocagem configurada como “Lote do fabricante”.

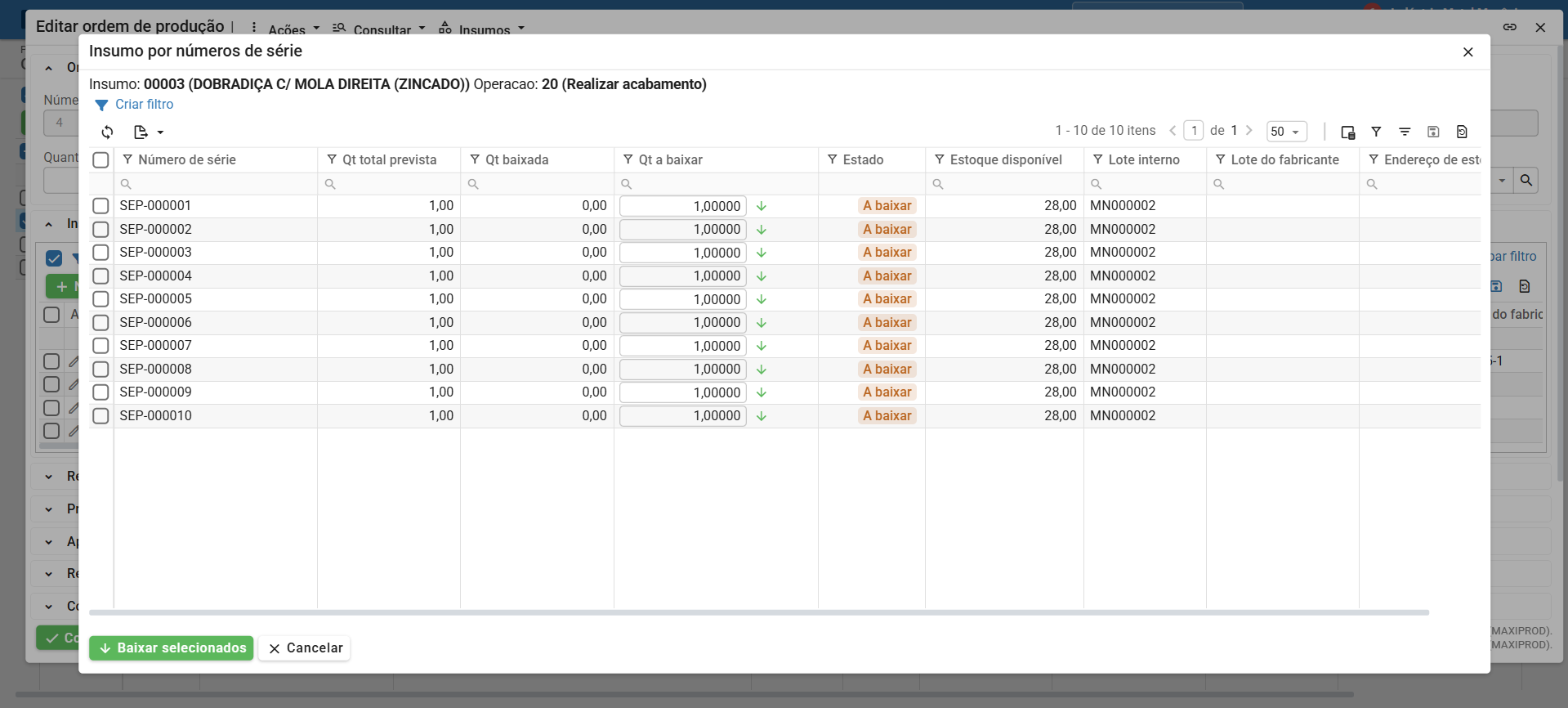

8) A baixa de insumos para número de série foi melhorada. Ao clicar para baixar insumos com rastreabilidade em OP de item estocado por número de série, uma nova janela é aberta, listando cada número de série criado pela OP. Para saber mais, clique aqui.

Na janela de “Insumo por números de série”, ao clicar no ícone da “seta verde para baixo” da coluna “Qt a baixar”, o sistema abre uma nova janela para “Seleção de estoque para baixa de insumos da ordem de produção”. Para saber mais, clique aqui.

9) Itens alternativos: o sistema exibe o item alternativo (item-pai) e o primeiro item-filho da sua estrutura (conforme o critério de baixa). O usuário pode optar por baixar mais de um item-filho através do item-alternativo. Para saber mais, clique aqui.

10) Agora existe a opção de “Fechar ordem de produção” que altera o estado da OP para “Fechada” (sem concluir uma nova quantidade), desde que tenha uma quantidade anteriormente concluída. Para fechar a OP informando uma quantidade concluída, utilize a opção “Concluir”. Para saber mais, clique aqui.

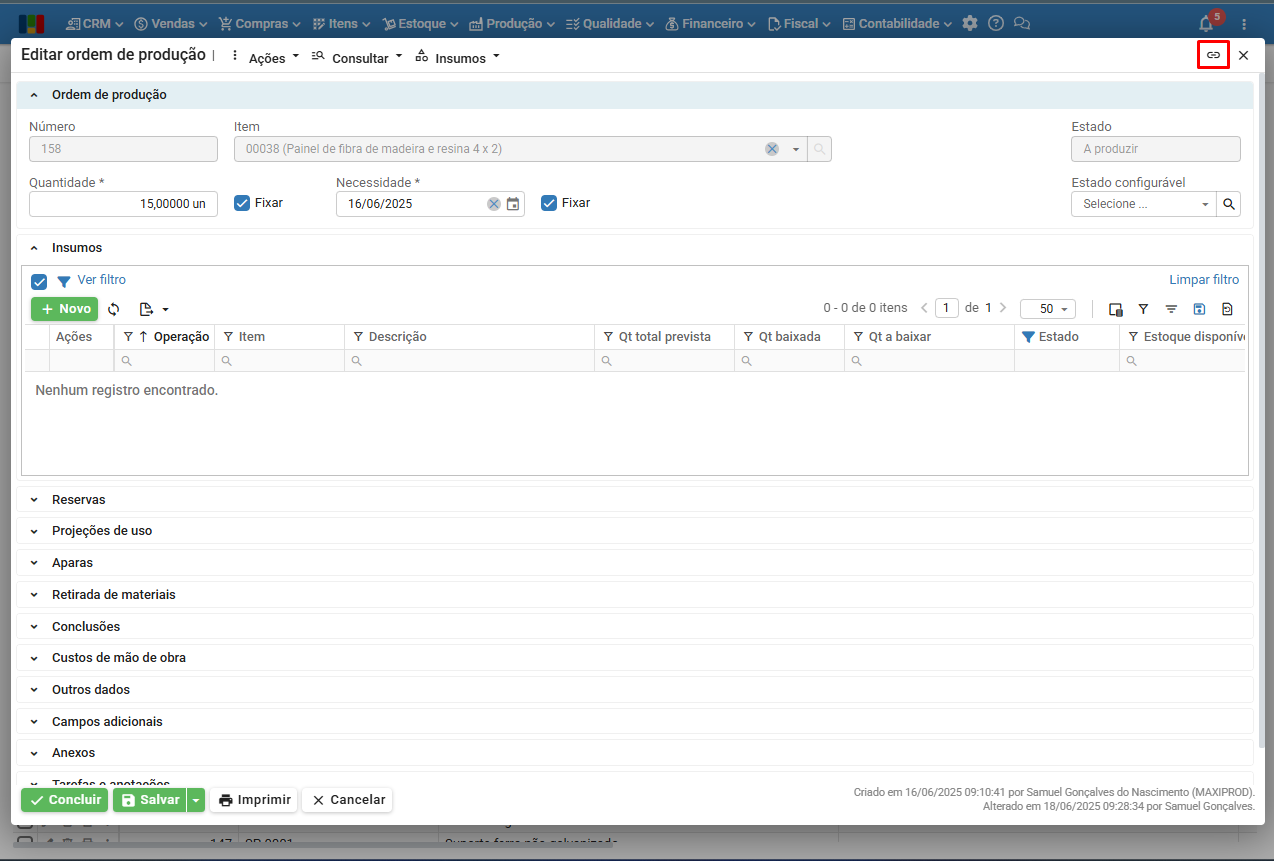

11) Cada ordem de produção passa a ter um link específico, que pode ser copiado pelo usuário através do botão destacado na imagem abaixo. Ao clicar sobre o botão, o link é copiado para a área de transferência. Para saber mais, clique aqui.

Exemplo de produção de 5 mesas

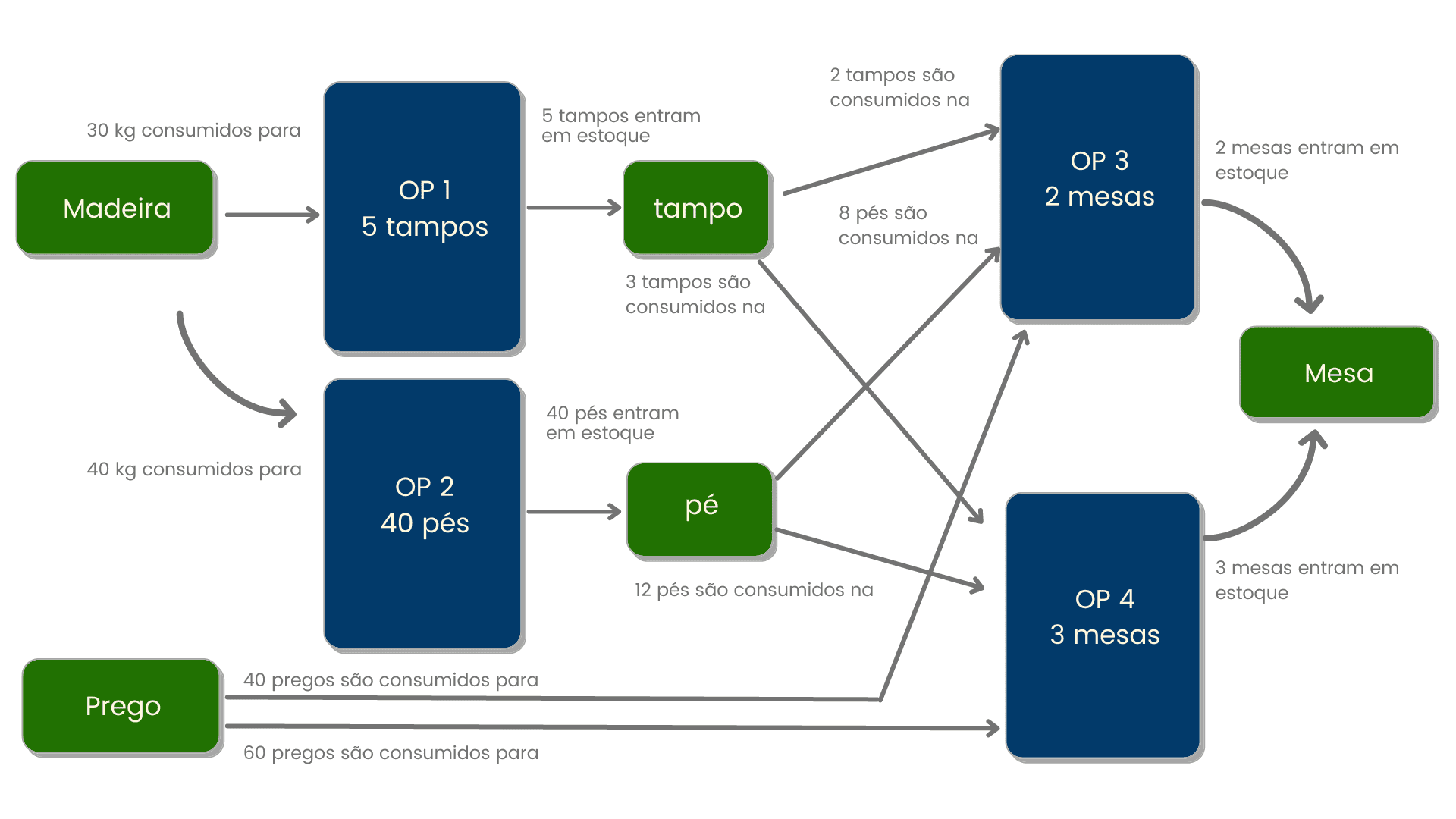

Em uma indústria de mesas há ordens de produção que transformam madeira, verniz, cola e parafusos no produto final “Mesa”. A transformação dos insumos comprados em um produto final não é necessariamente realizada por uma única OP. Pode haver, neste caminho, OPs que convertem insumos comprados em produtos intermediários, e outras que convertem os produtos intermediários em produtos finais.

Por exemplo, para fabricar uma mesa, é necessário:

1) Comprar madeira e pregos.

2) Produzir o tampo da mesa a partir de 5 kg de madeira: para isto é necessária uma OP de um tampo de mesa.

3) Produzir 4 pés de mesa a partir de 4 x 0,5 kg de madeira: para isto é necessária uma OP de 4 pés de mesa.

4) montar a mesa, usando um tampo, 4 pés e 20 pregos: para isto é necessária uma OP de uma mesa.

A imagem exibida abaixo mostra a produção de 5 mesas através de 4 OPs, sendo uma de tampos, uma de pés e duas de mesas:

Observe que:

1) A OP1 de 5 tampos, recebe como insumos 5 tampos x 6 kg/tampo = 30 kg de madeira. Quando esse insumo é baixado para a OP1 , esta acumula o valor recebido pela movimentação de baixa do estoque para a OP.

2) A OP2 produz 40 pés a partir de 40 kg de madeira, que serão utilizados pelas OP3 e OP4.

3) As OP3 e OP4 produzem respectivamente 2 e 3 mesas, requerendo os insumos tampos, pés e pregos conforme a estrutura de produto.

Criação da ordem de produção

Uma ordem de produção pode ser criada de 3 formas:

- Manualmente, indicando o item, quantidade a produzir, e a data desejada de conclusão do item produzido. Isto requer várias consultas ao estoque e cálculo das necessidades.

- Automaticamente pelo MRP, um algoritmo incluído nos ERPs de propósitos industriais.

- Por importação via arquivo Excel.

Manualmente

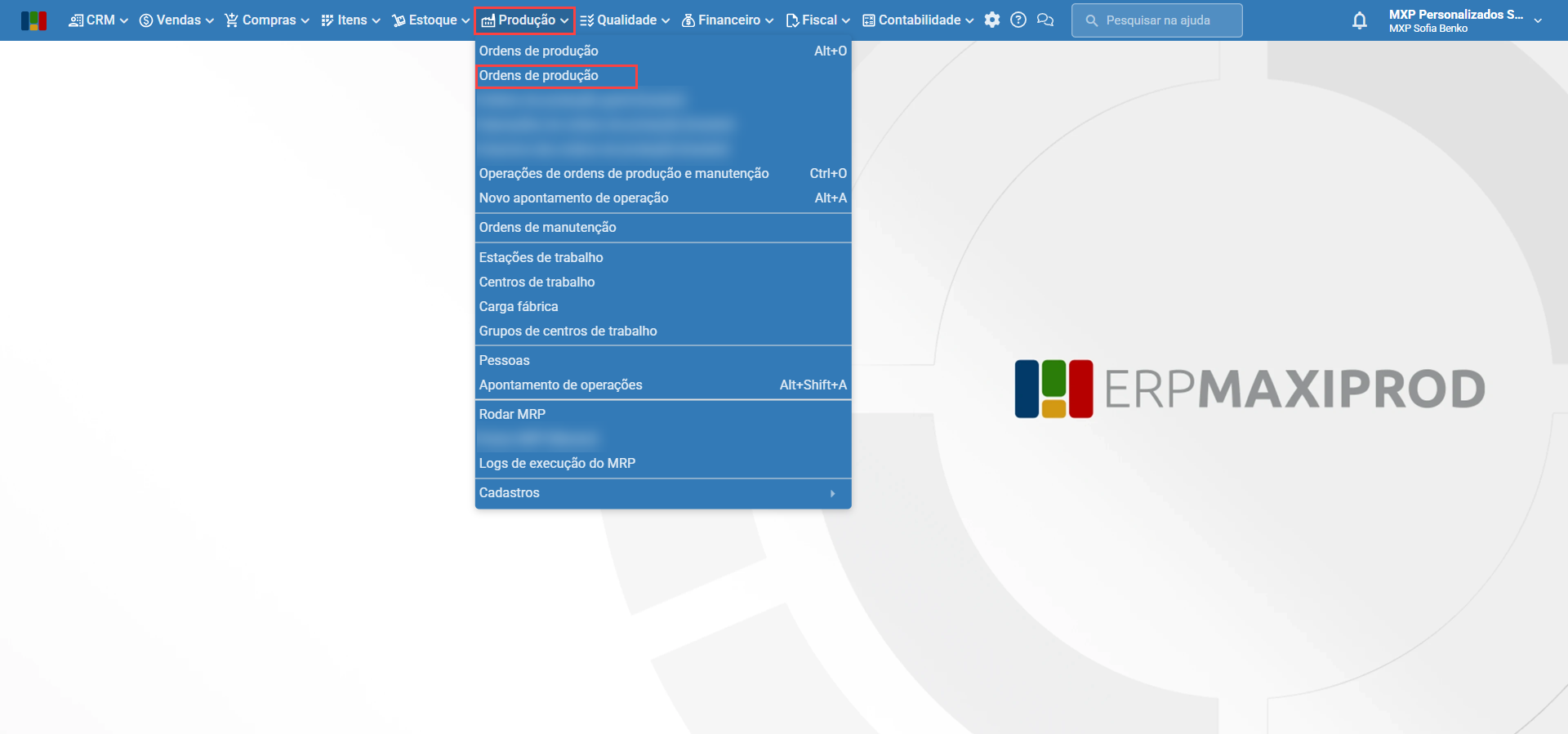

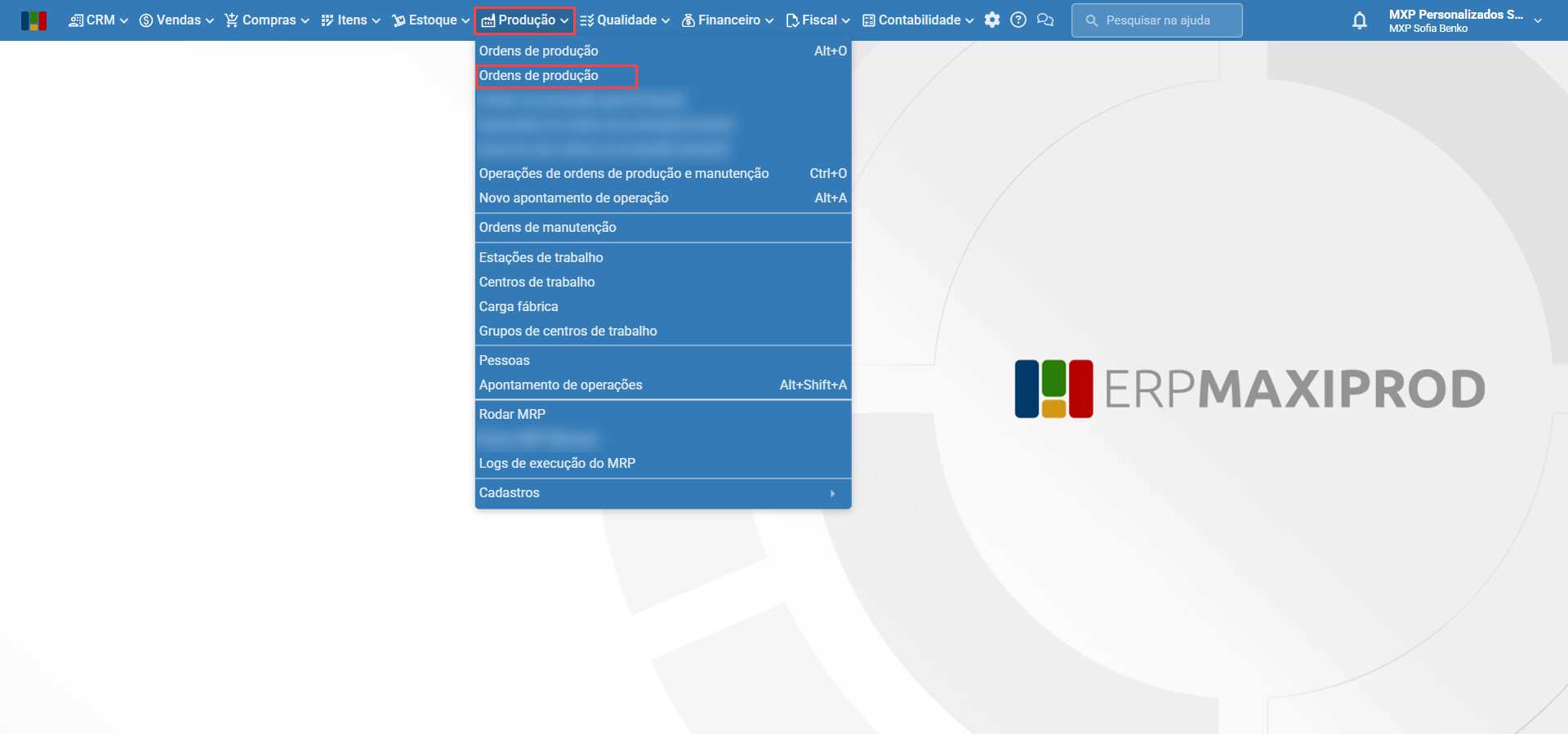

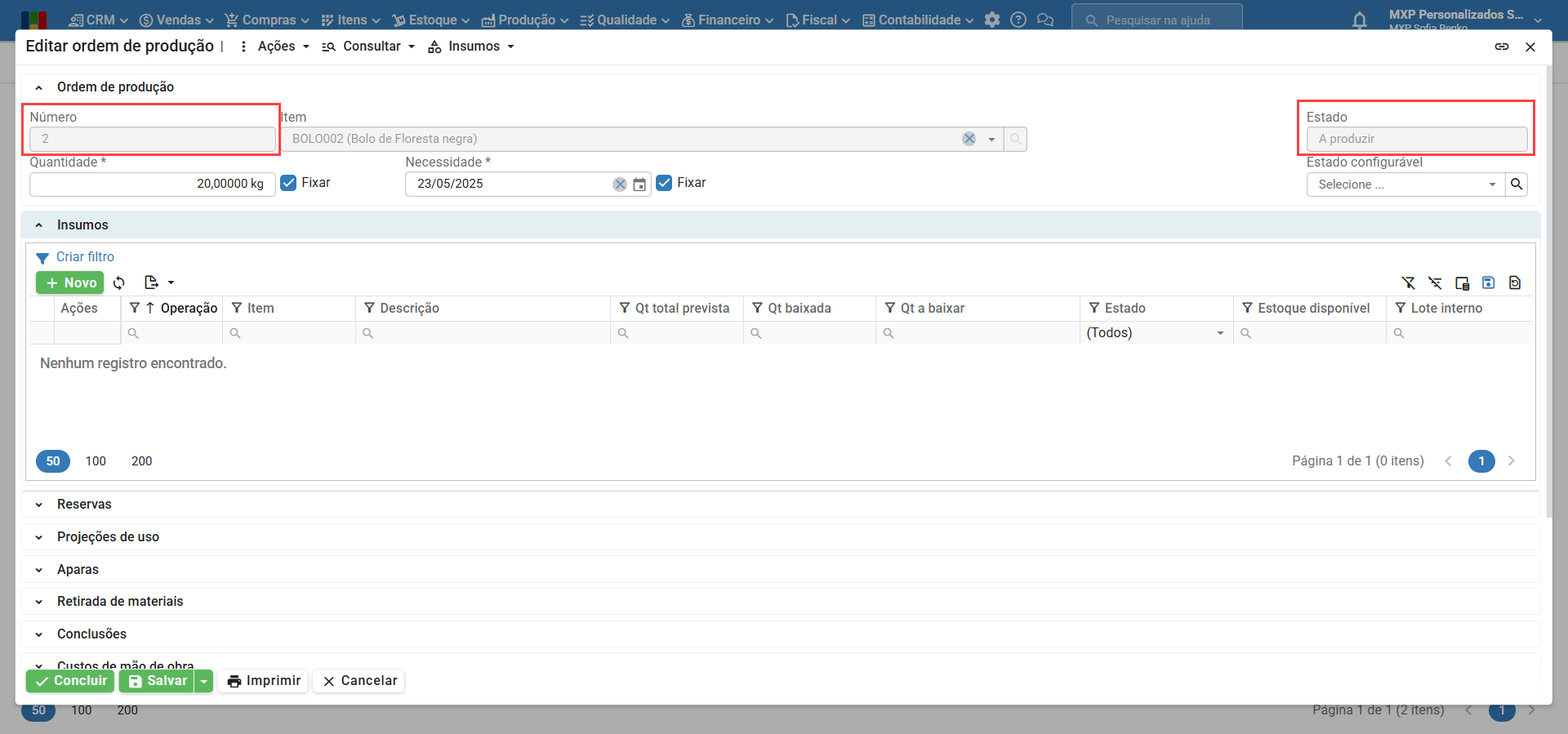

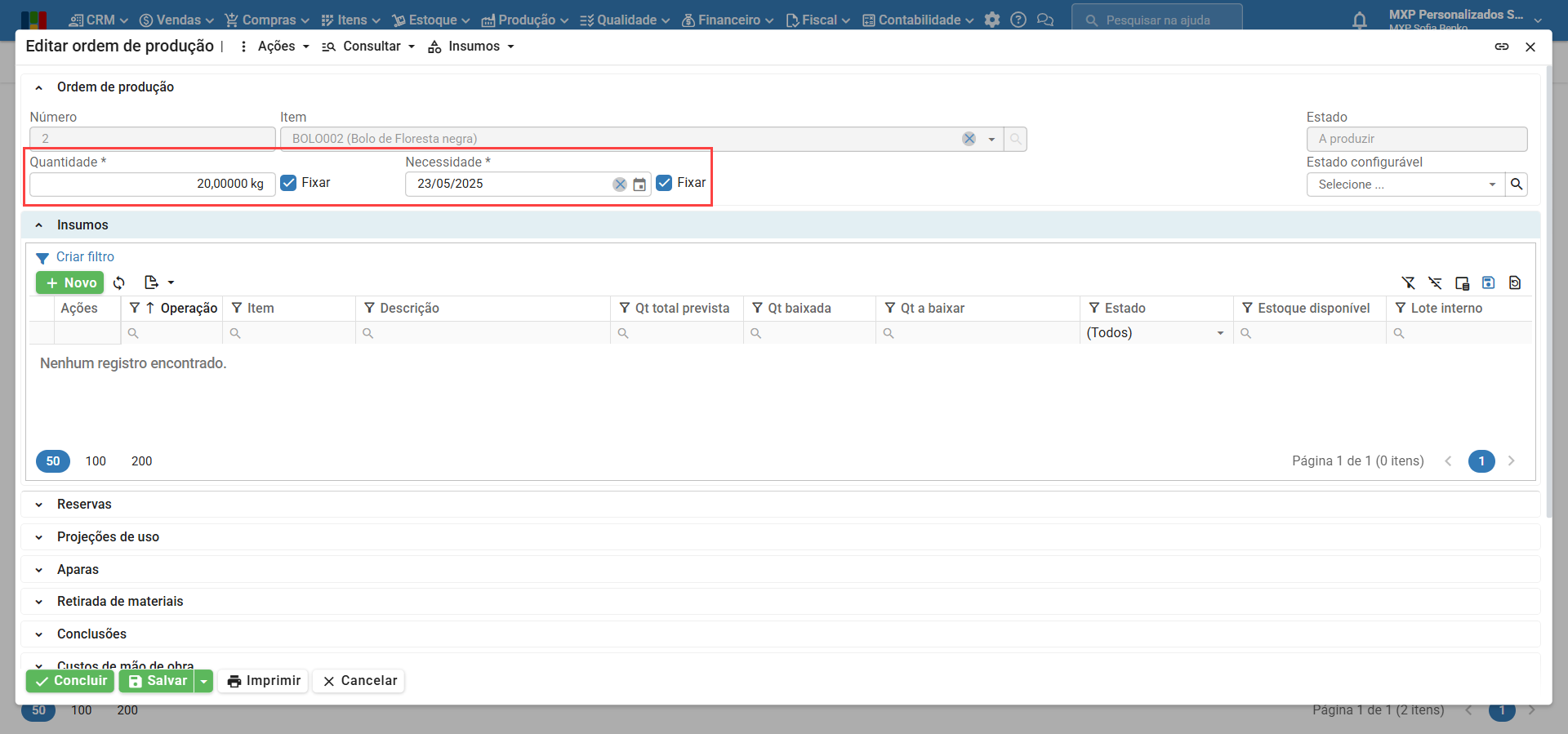

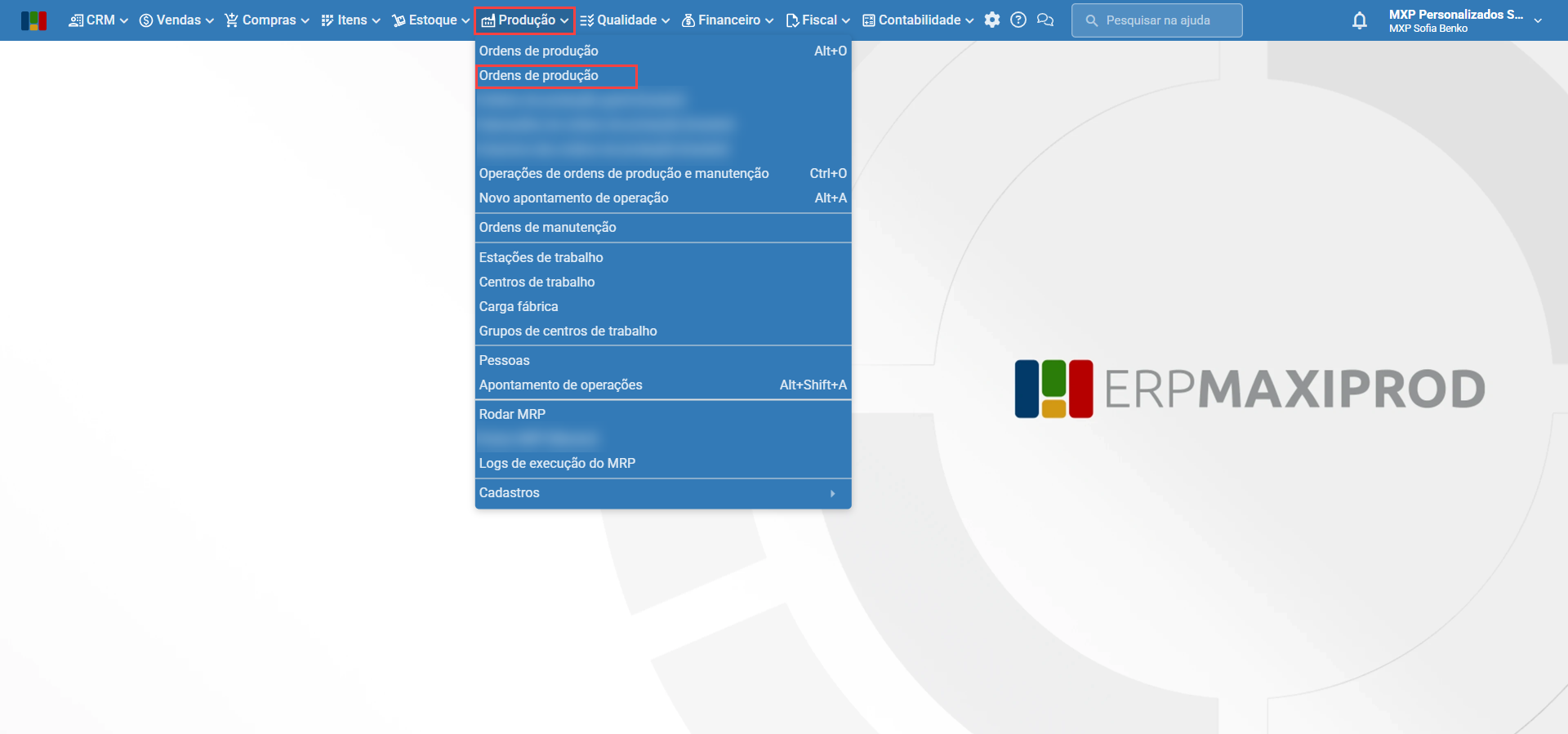

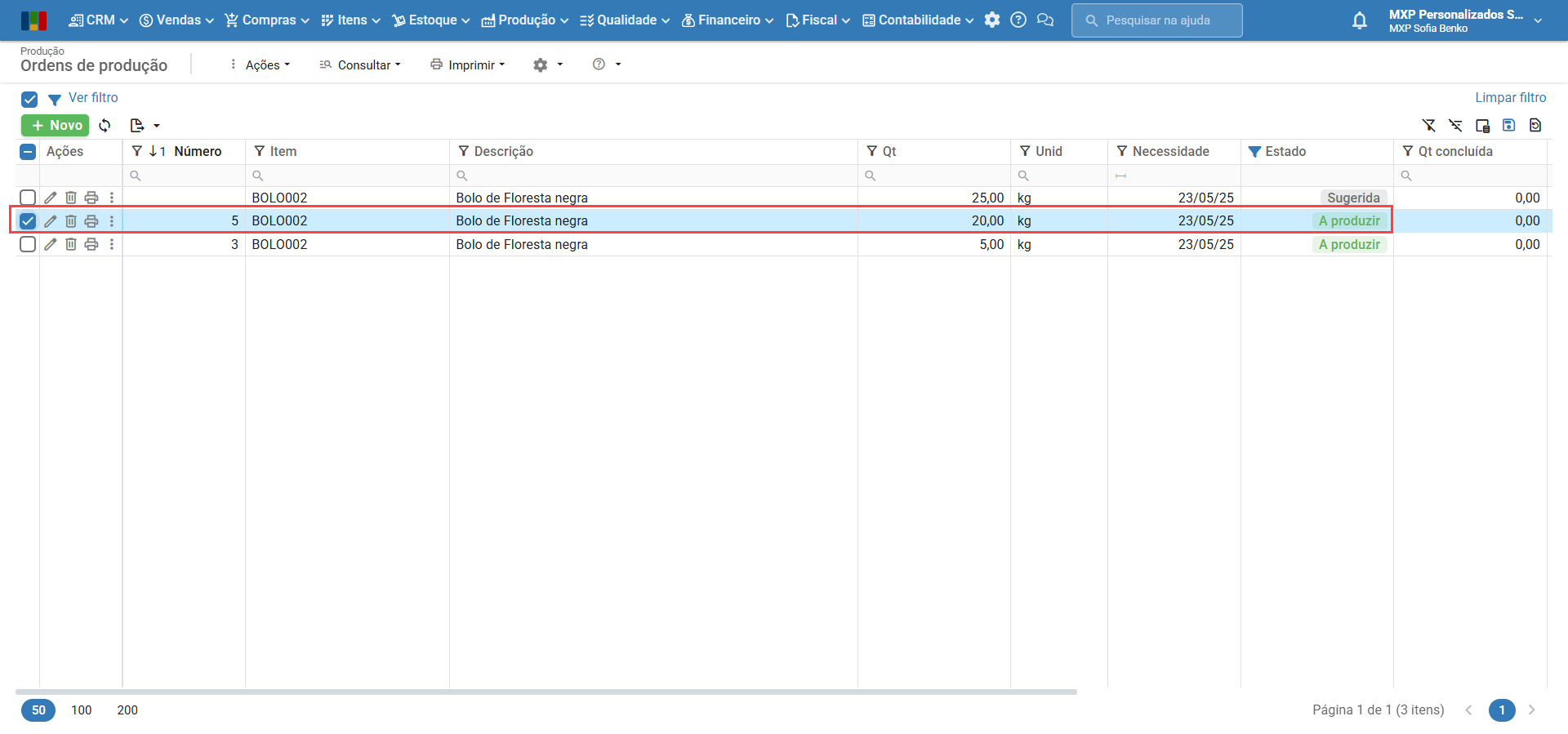

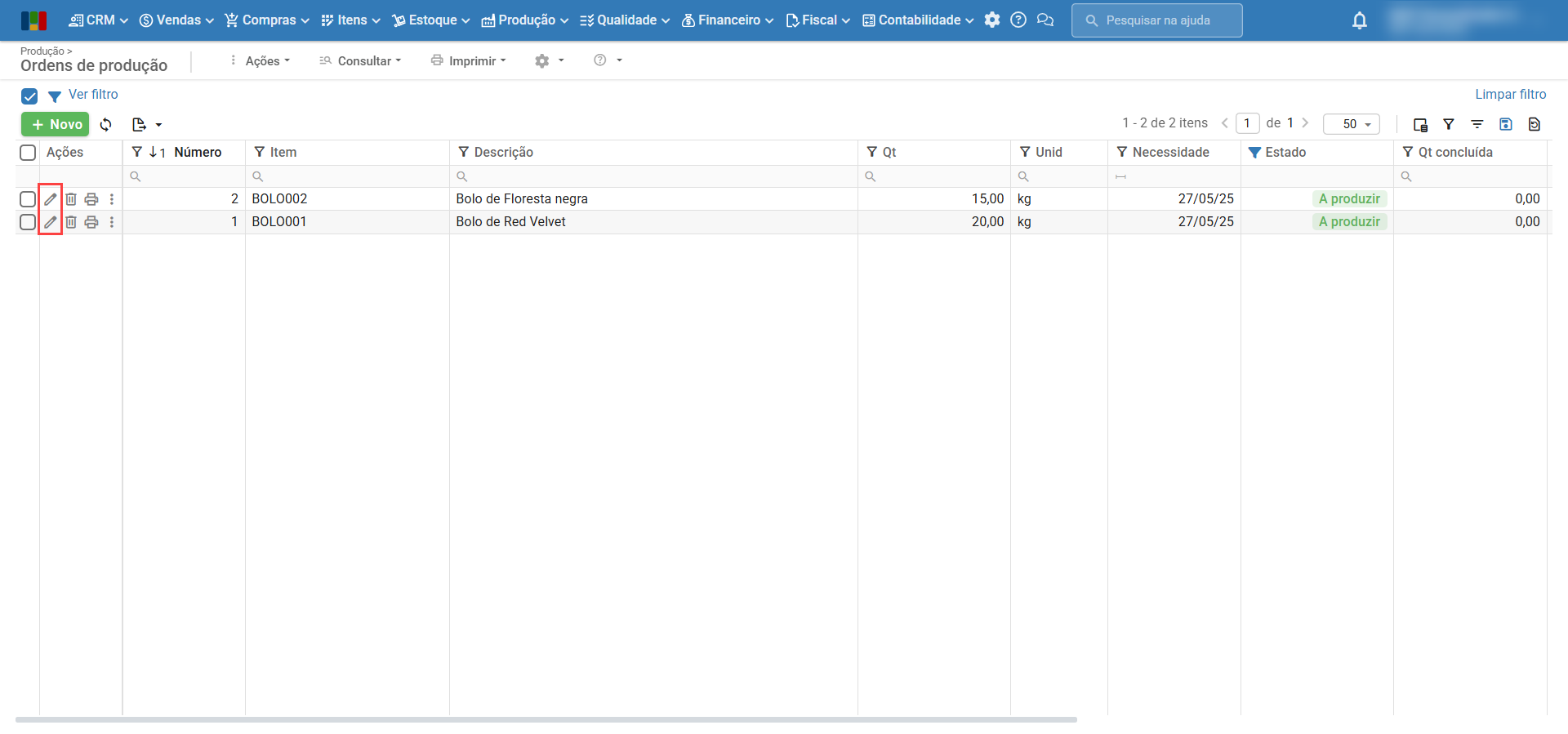

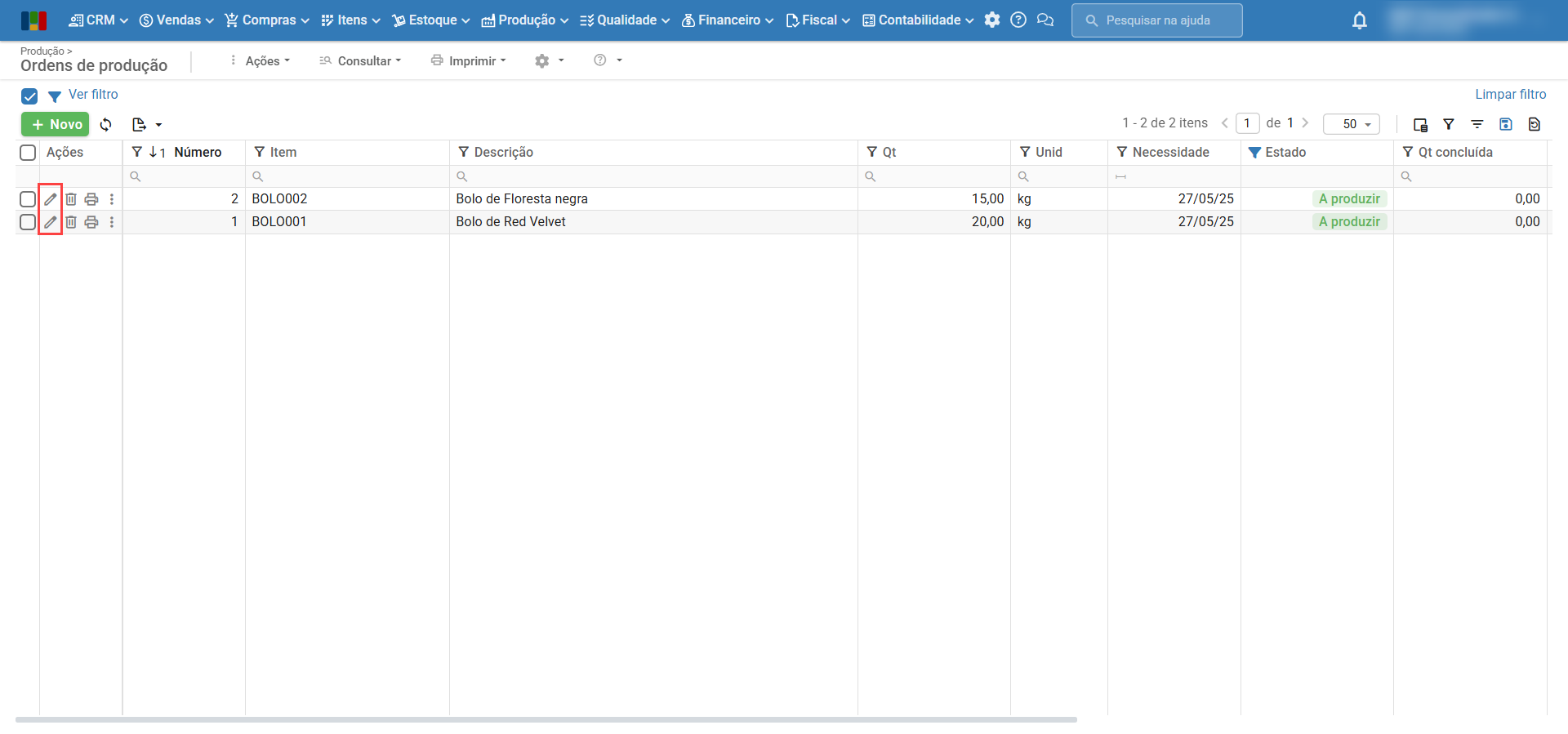

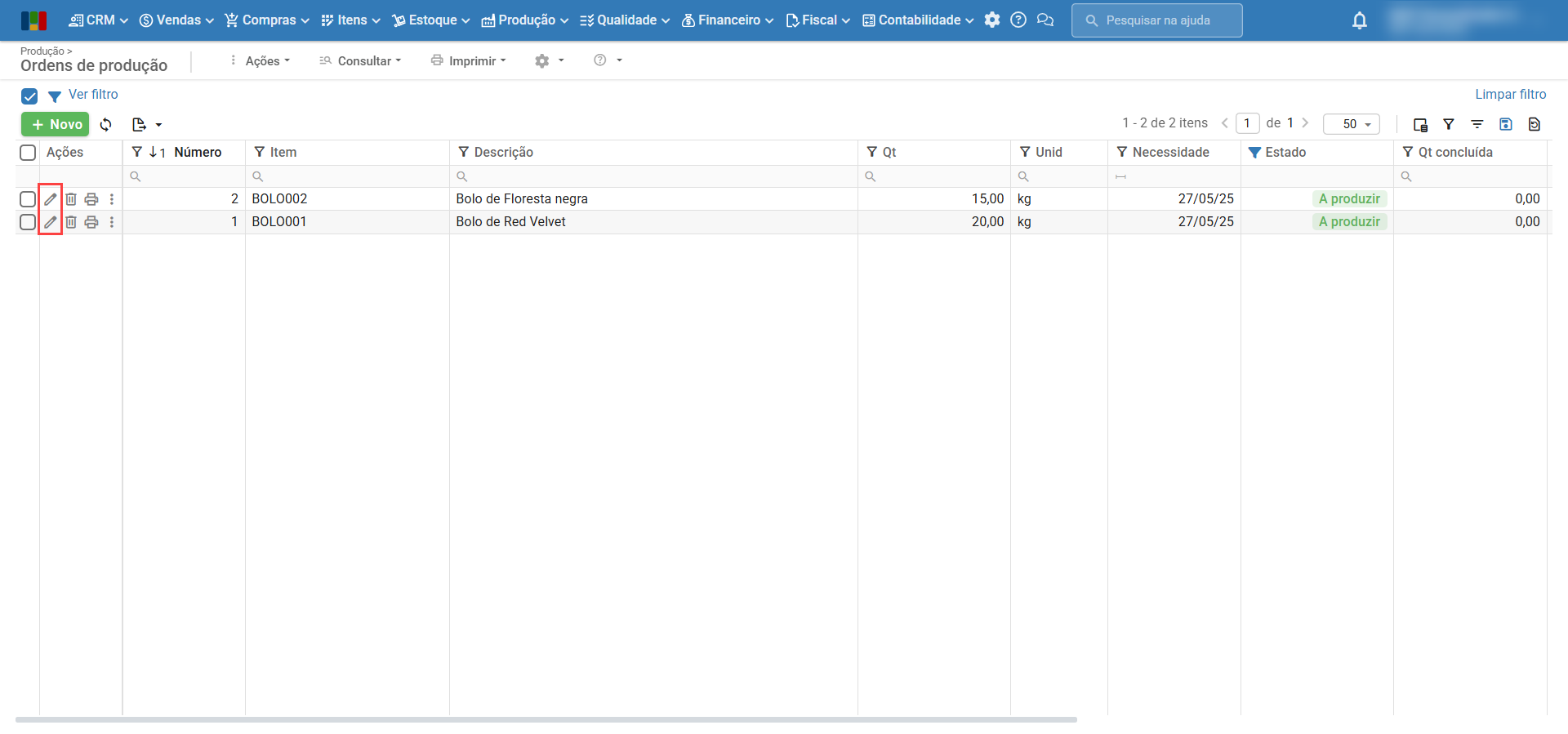

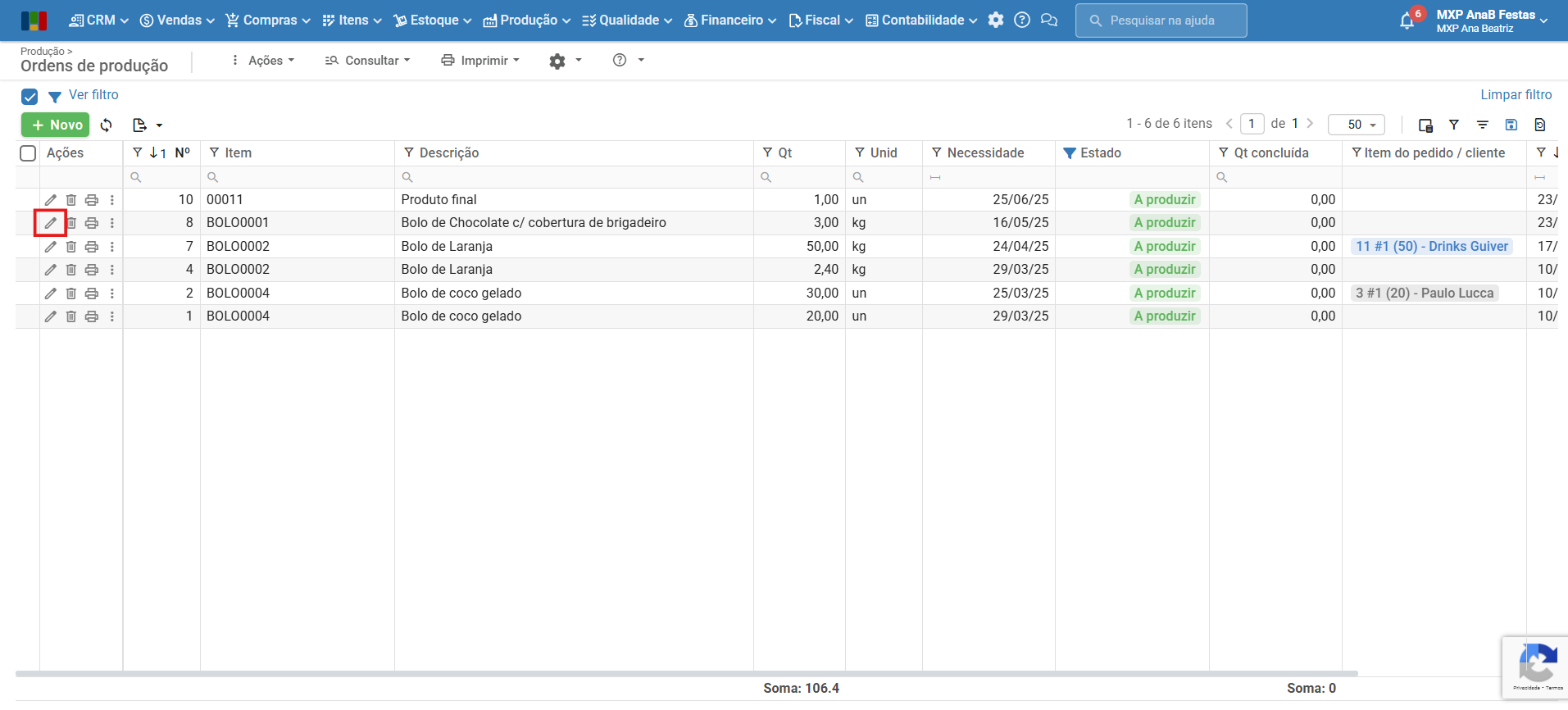

1) Acesse o menu “Produção > Ordens de produção”.

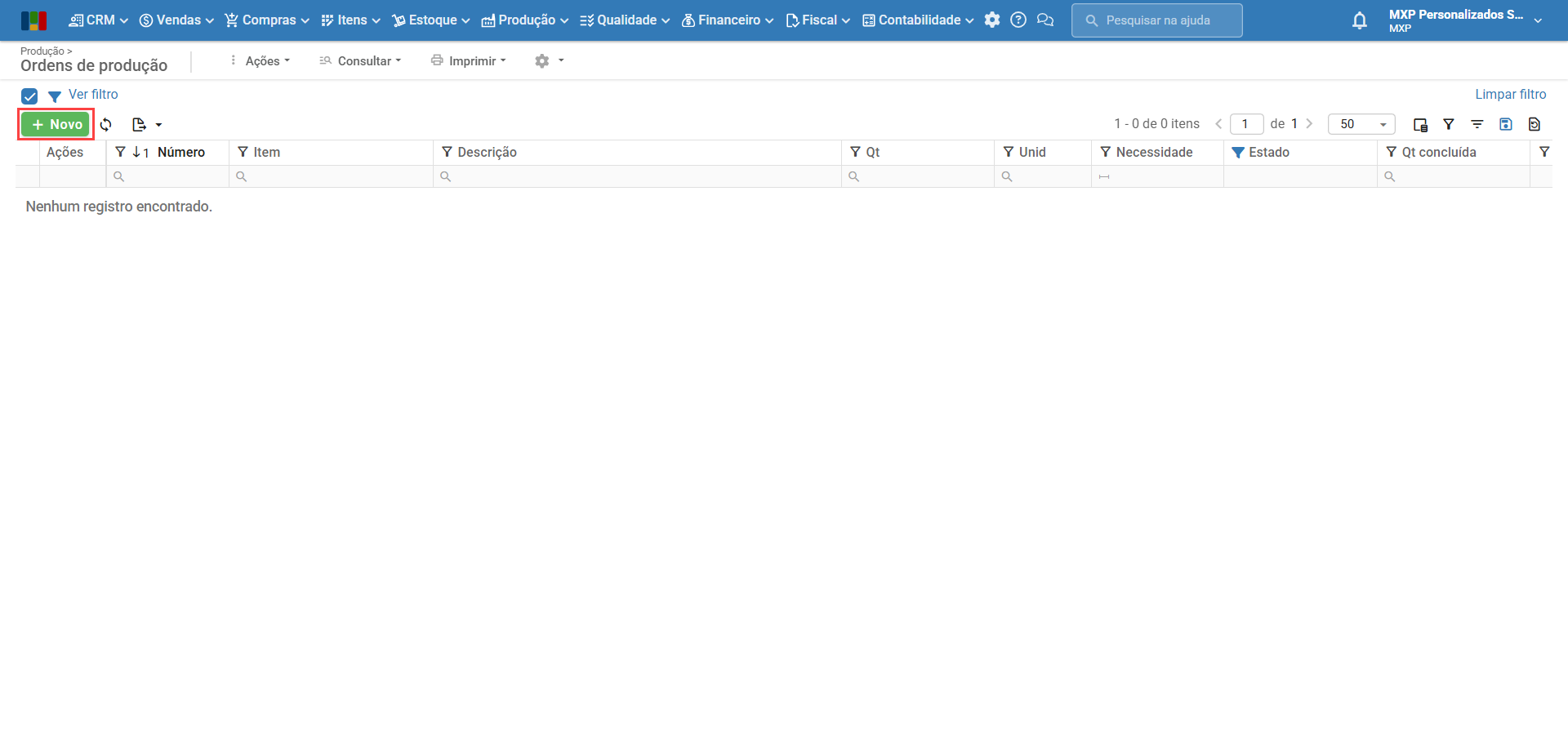

2) Clique no botão verde “Novo”.

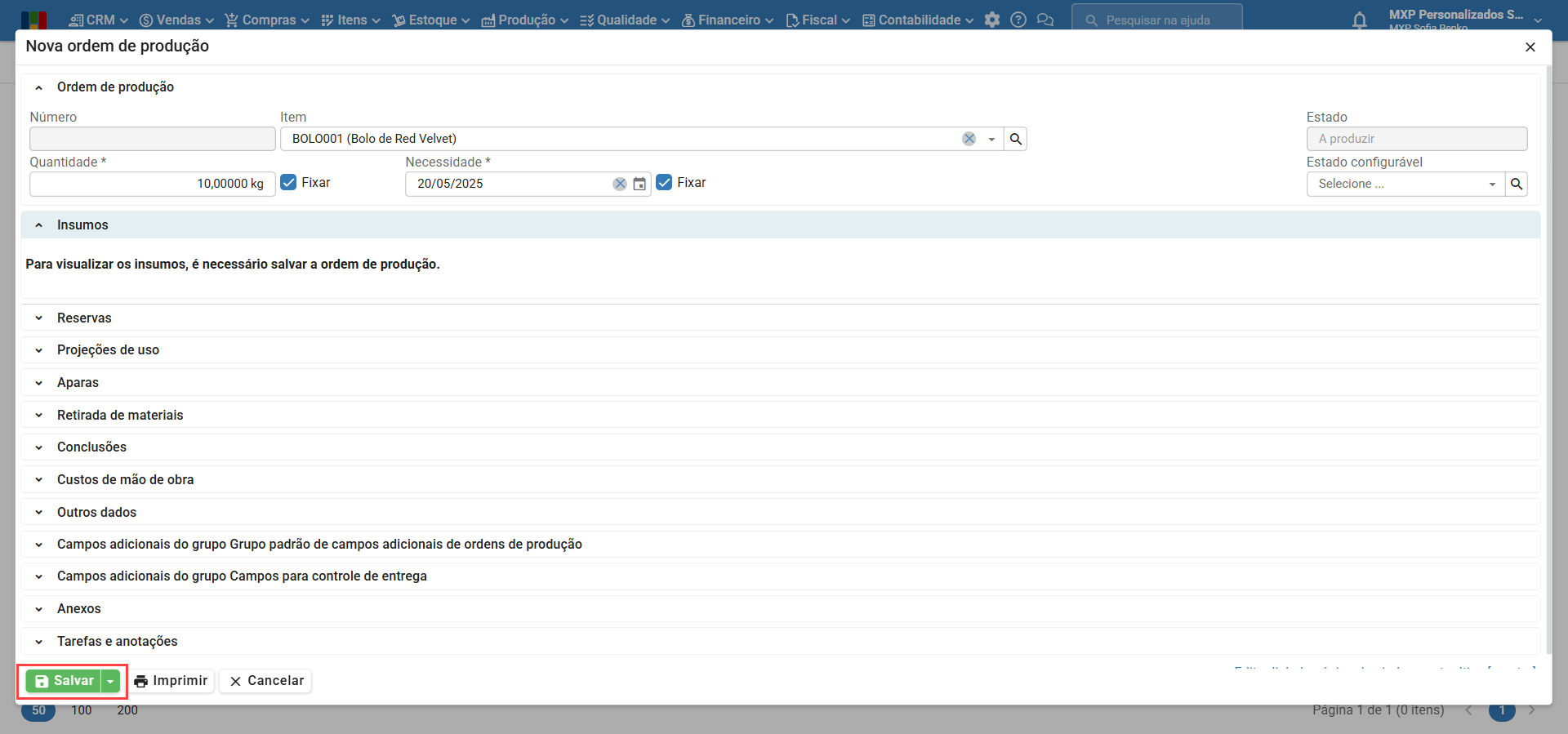

3) A janela de cadastramento de ordens de produção será aberta. Preencha os campos necessários, e clique no botão verde “Salvar”.

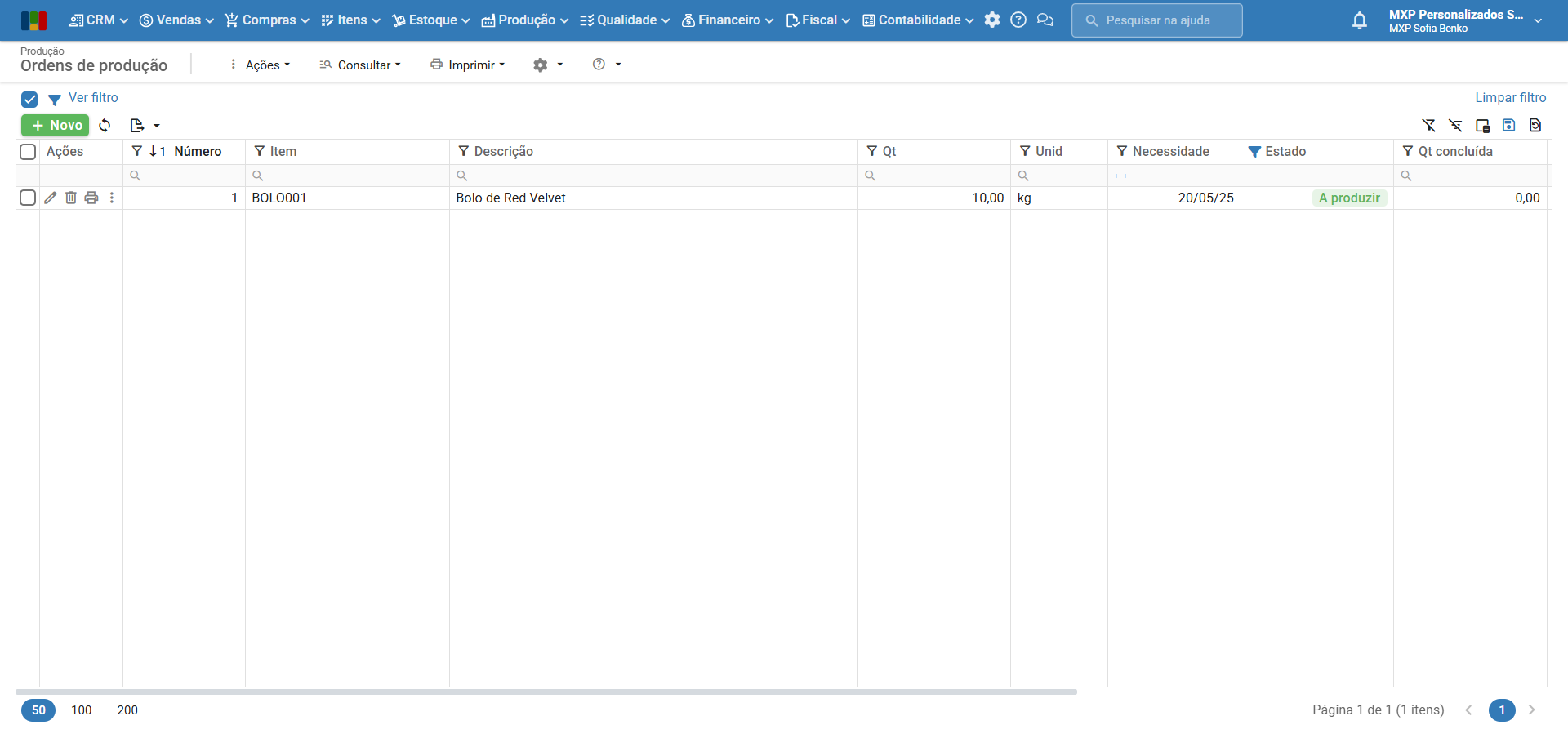

4) A OP foi criada com sucesso. Veja abaixo a grade de ordens de produção.

Observação: uma ordem de produção criada manualmente já nasce no estado “A produzir”, com quantidade e datas fixas. Para saber mais sobre o estado das OPs, clique aqui.

Por importação de arquivo Excel

Para importar ordens de produção em massa em um arquivo Excel:

1) Vá ao menu “Produção > Ordens de produção”.

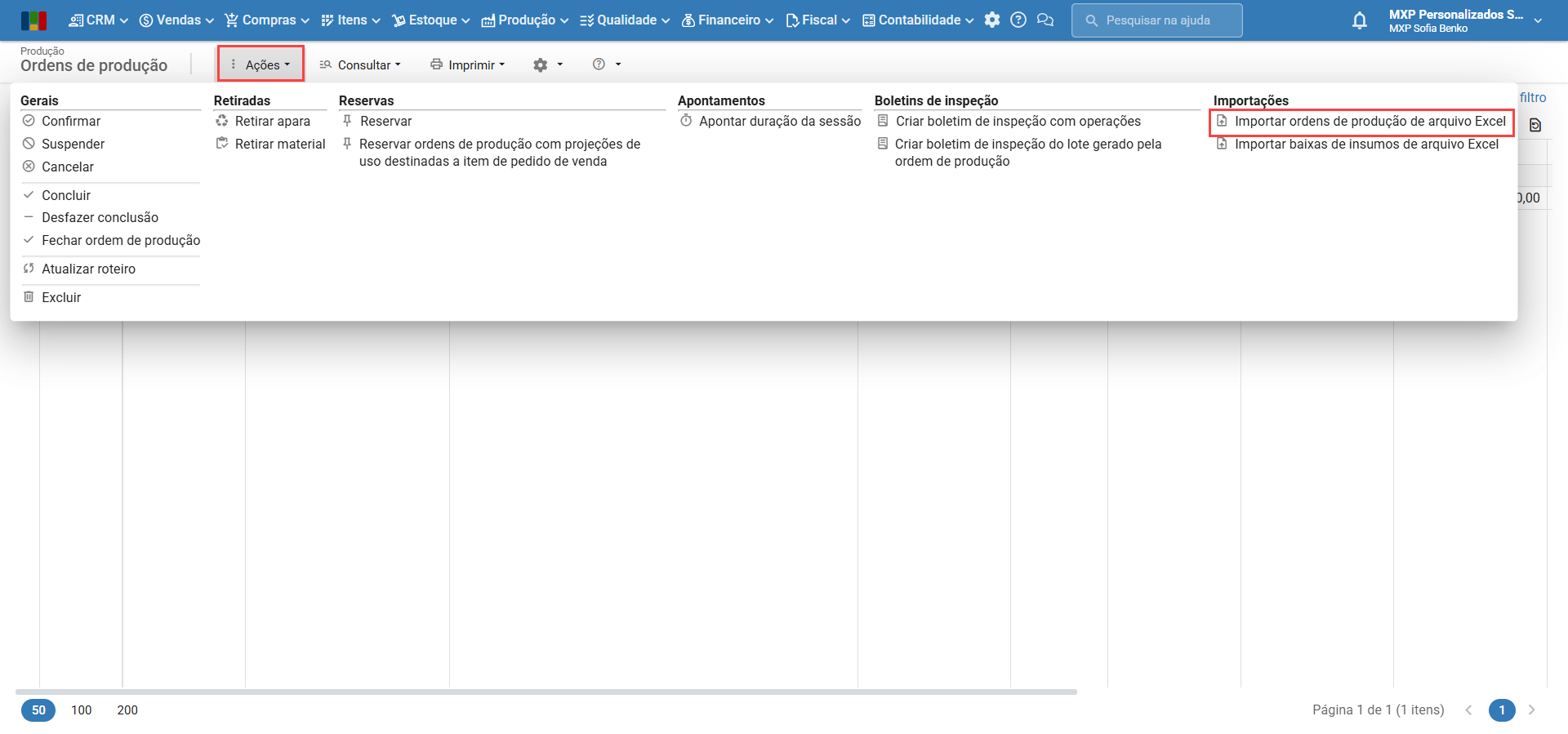

2) A seguir, clique no menu “Ações > Importar ordens de produção de arquivo Excel”.

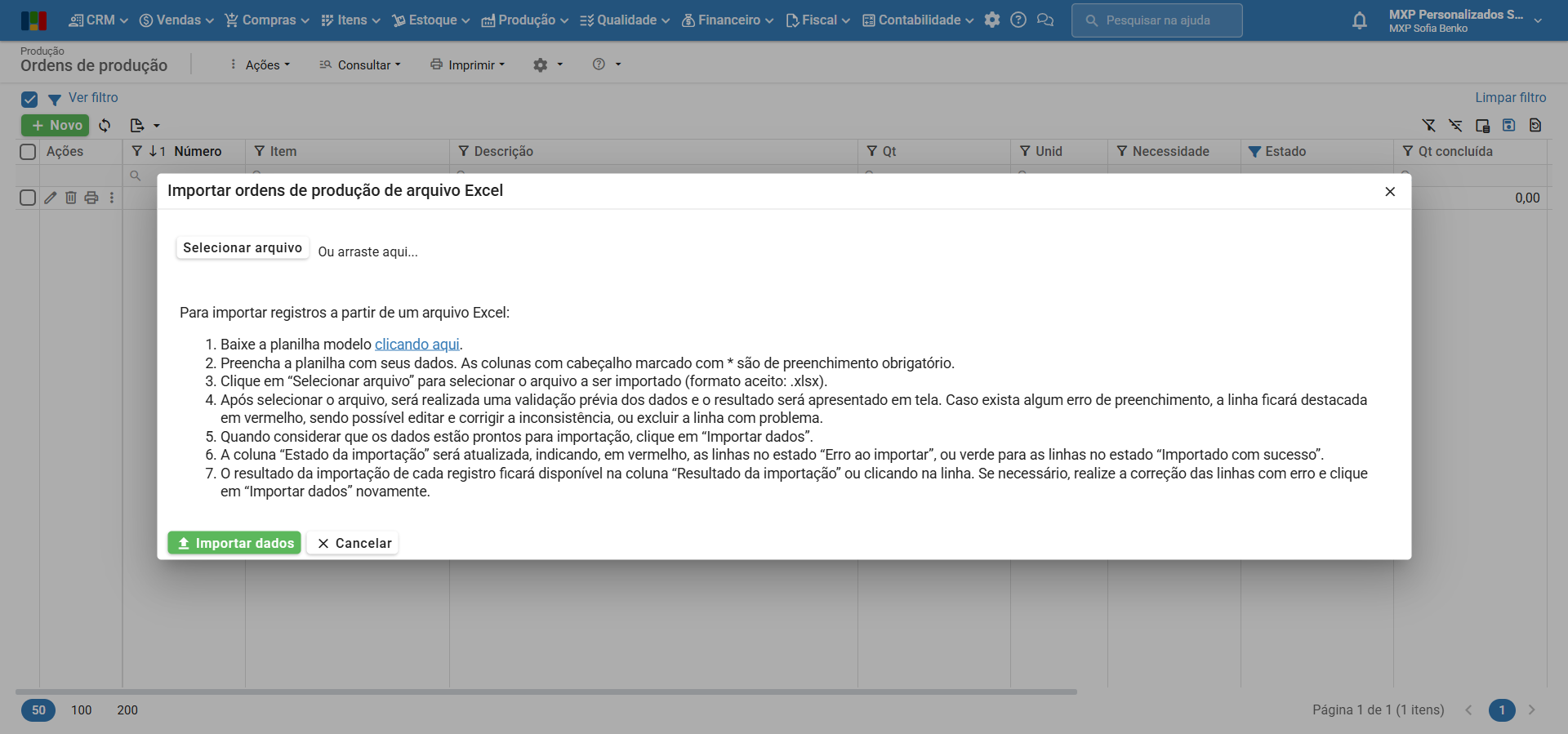

3) Siga as orientações mostradas na janela que será aberta.

4) Clique no botão “Selecionar arquivo” e procure na sua máquina a planilha preenchida.

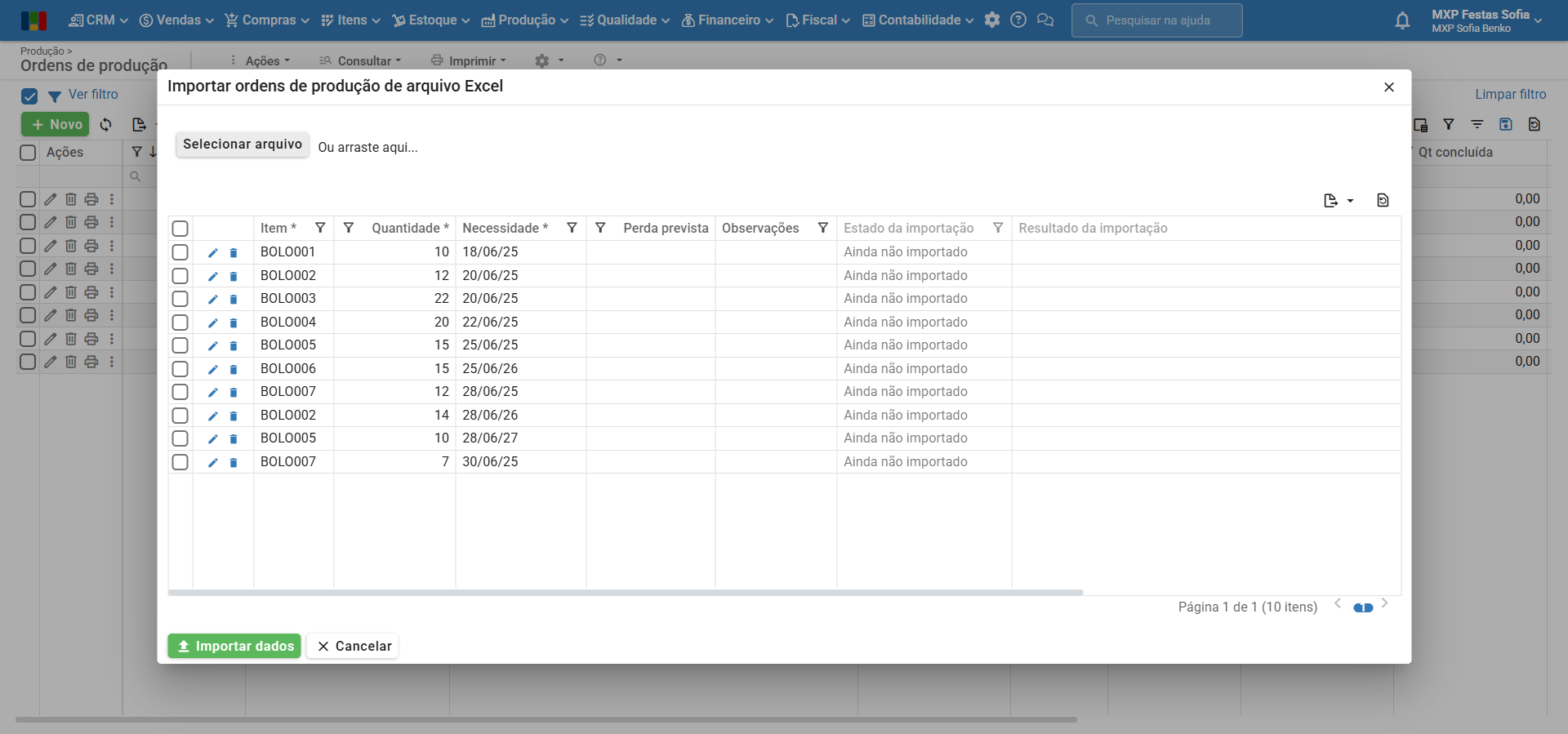

5) Será mostrada a tela abaixo, onde o usuário poderá conferir as linhas a importar e fazer alterações. Esta opção permite corrigir eventuais falhas de importação diretamente na janela de importação dos dados.

6) Clique no botão verde “Importar dados” para concluir a importação.

Automaticamente, pelo MRP

O MRP analisa os pedidos, consumos previstos, estoque, etc, e calcula as necessidades de produção, criando ordens de produção no estado “Sugerida”.

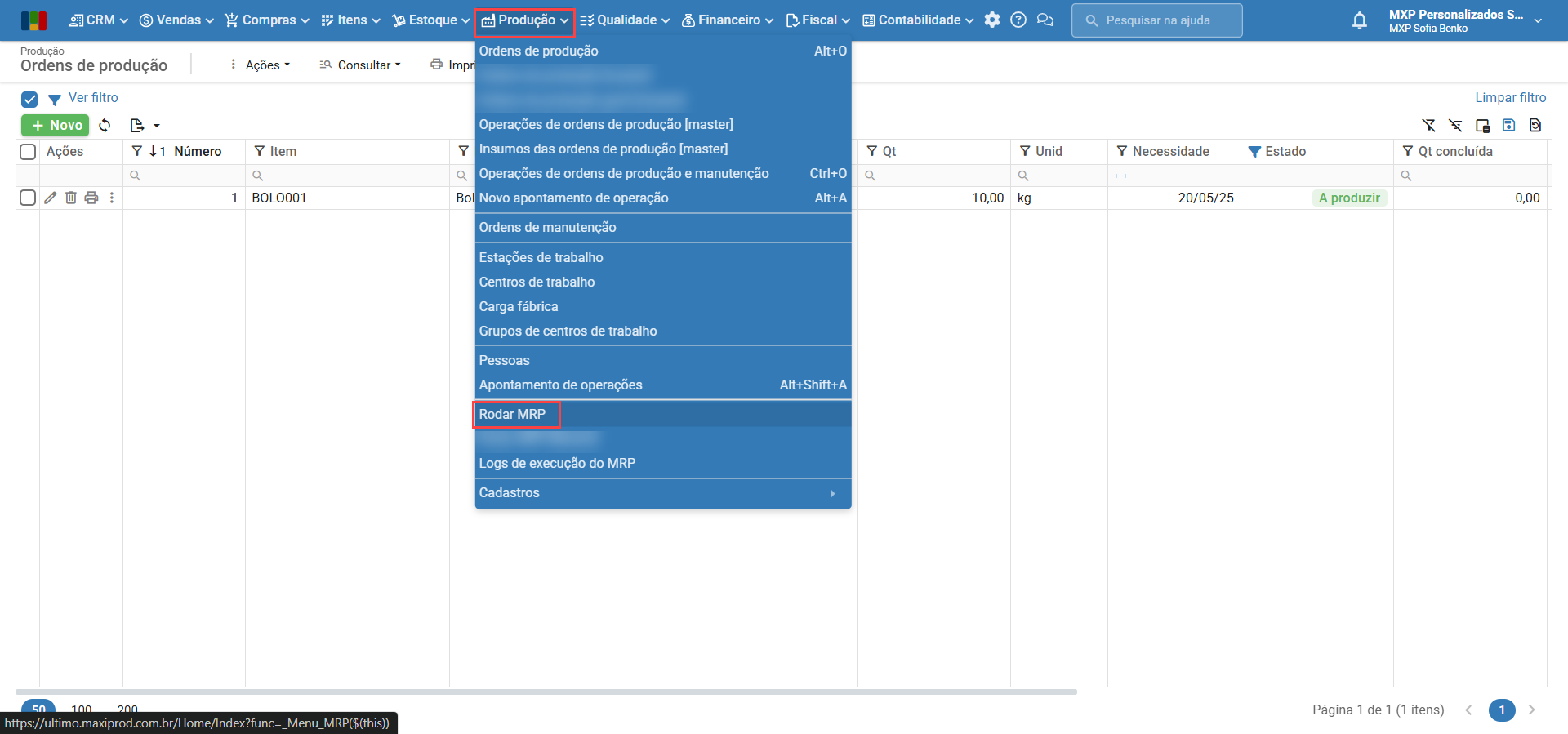

1) Para rodar o MRP, utilize o menu “Produção > Rodar MRP”.

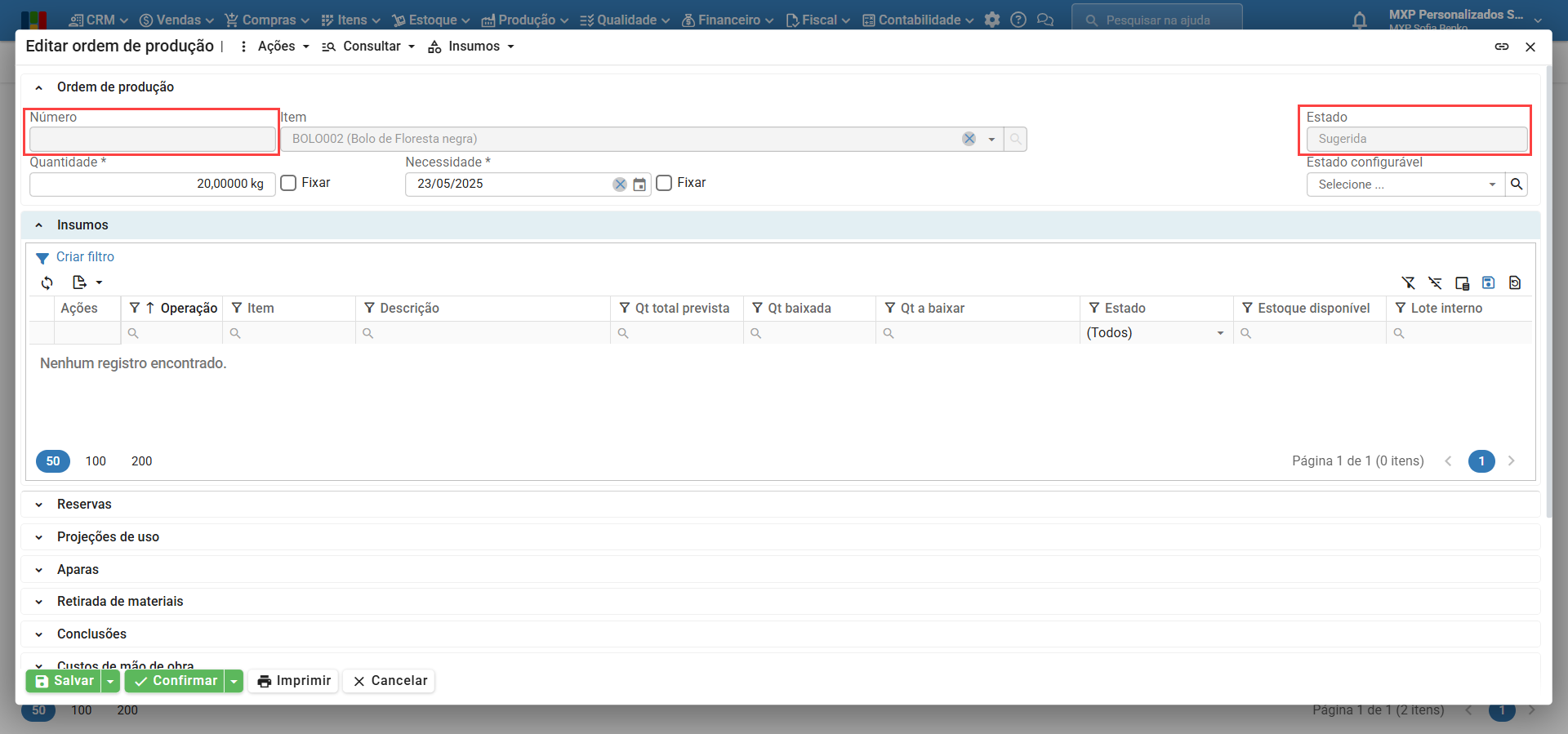

2) Caso haja necessidade de produção, a ordem de produção é criada pelo MRP no estado “Sugerida” e sem número.

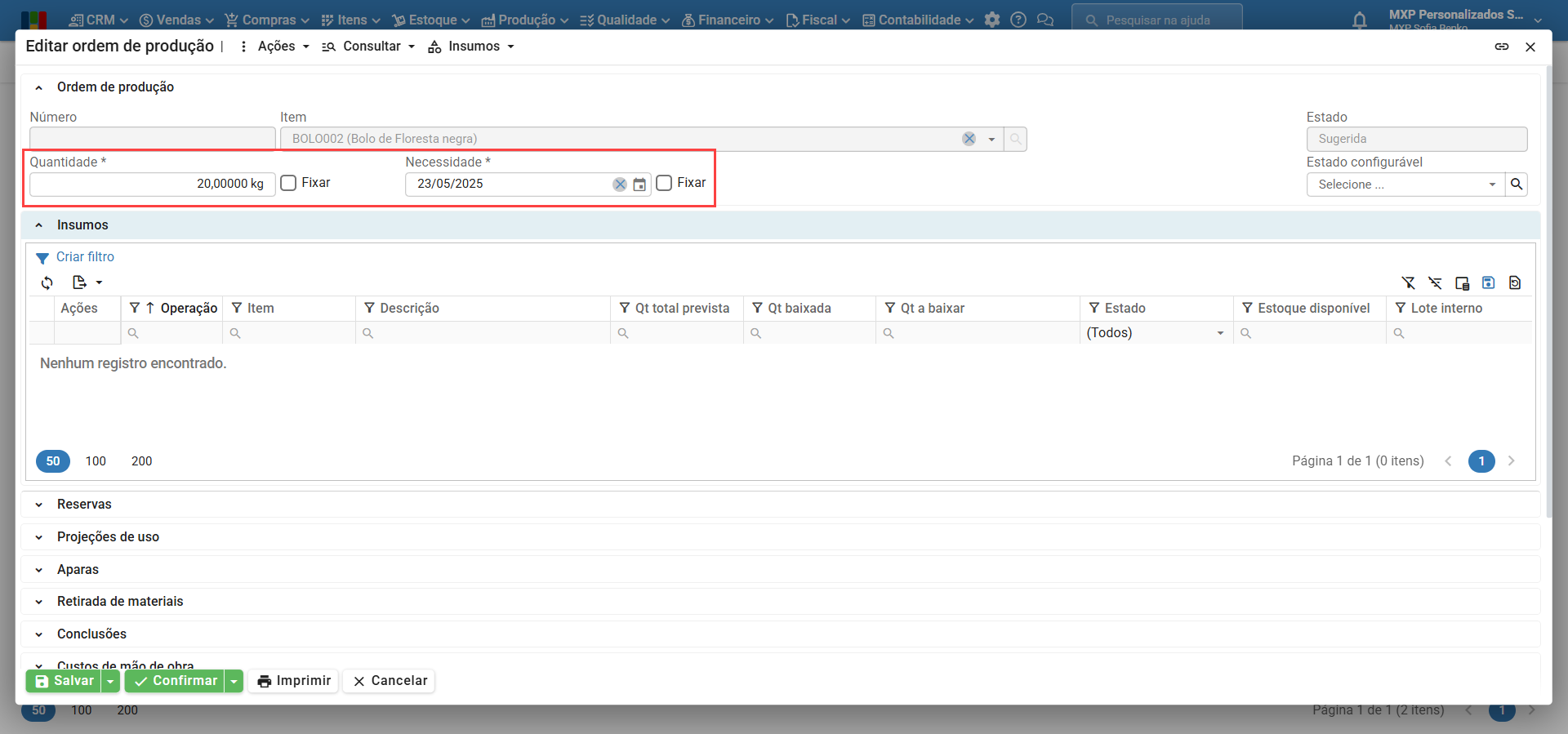

3) Neste estado, a quantidade e data da OP podem ser editadas.

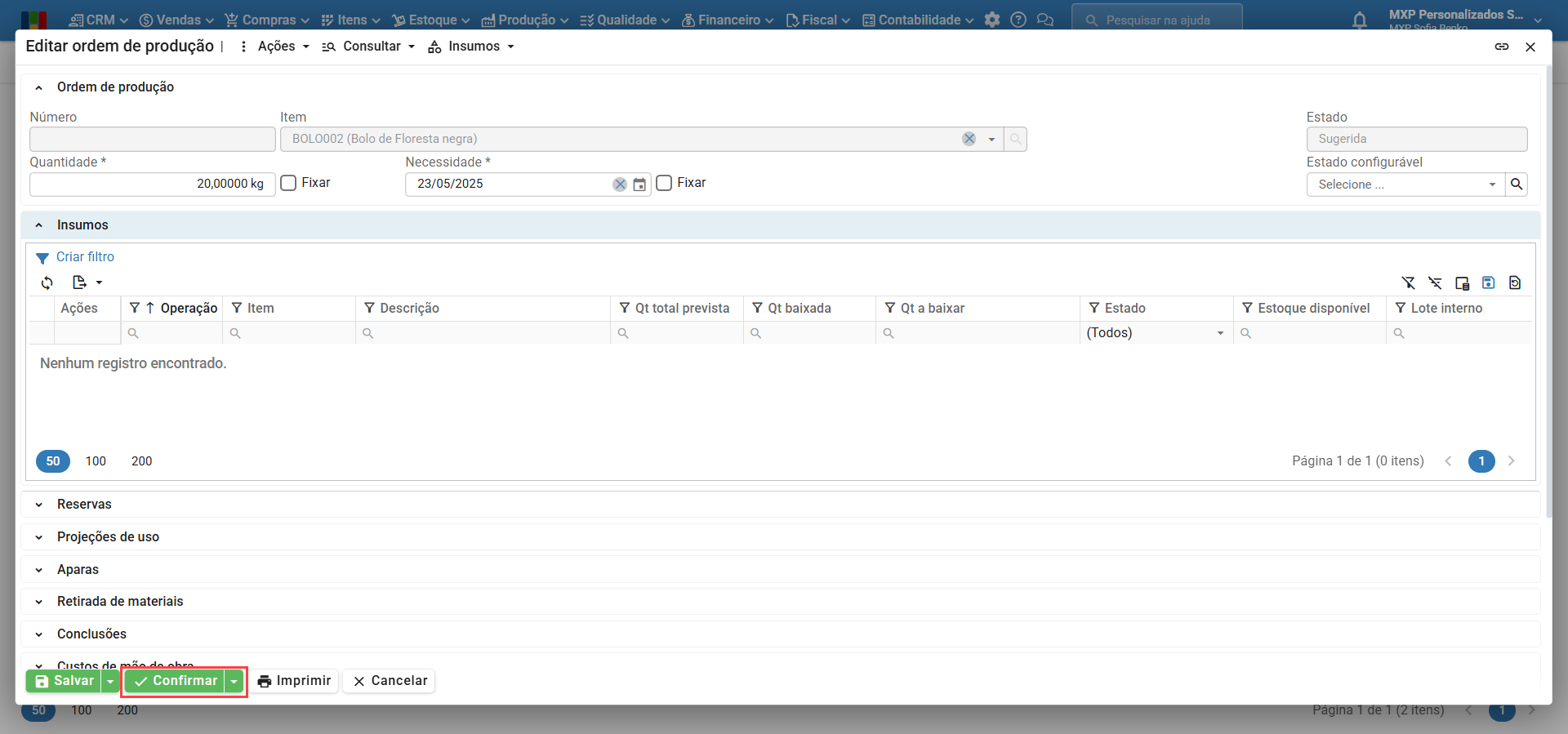

4) Para confirmar a OP, clique no botão verde “Confirmar”.

5) A OP passa para o estado “A produzir”, e recebe um número sequencial.

6) Com a confirmação, a quantidade e a data de necessidade se tornam fixas, evitando que o MRP altere esses campos.

Estados das ordens de produção

Os estados das OPs são:

- Sugerida: estado em que o MRP cria as ordens de produção. OPs neste estado ainda não foram confirmadas, por isso, não podem ser iniciadas, nem concluídas.

- Suspensa sugerida: estado onde o usuário deixa a ordem de produção “pausada”, podendo retomar a produção posteriormente. Uma OP só pode ter este estado se não possui insumos baixados.

- A produzir: indica que a OP está aberta. Neste estado são feitas as baixas de insumos, apontamentos de operações, etc.

- Fechada: estado que indica que a produção foi concluída.

- Cancelada: a produção, por algum motivo, não será mais realizada. A OP está fechada, sem movimentar estoque ou financeiro. Uma OP só pode ser cancelada se não tiver apontamentos de operação.

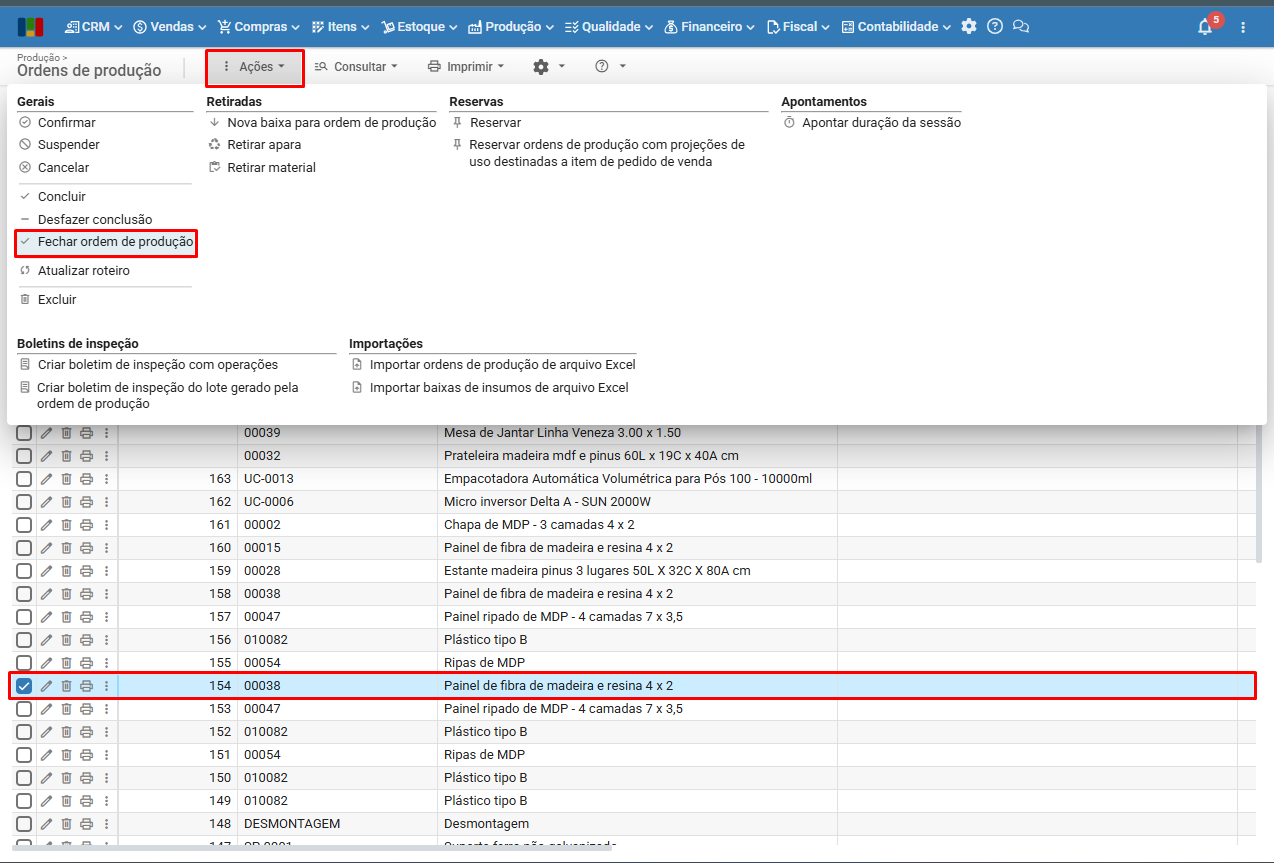

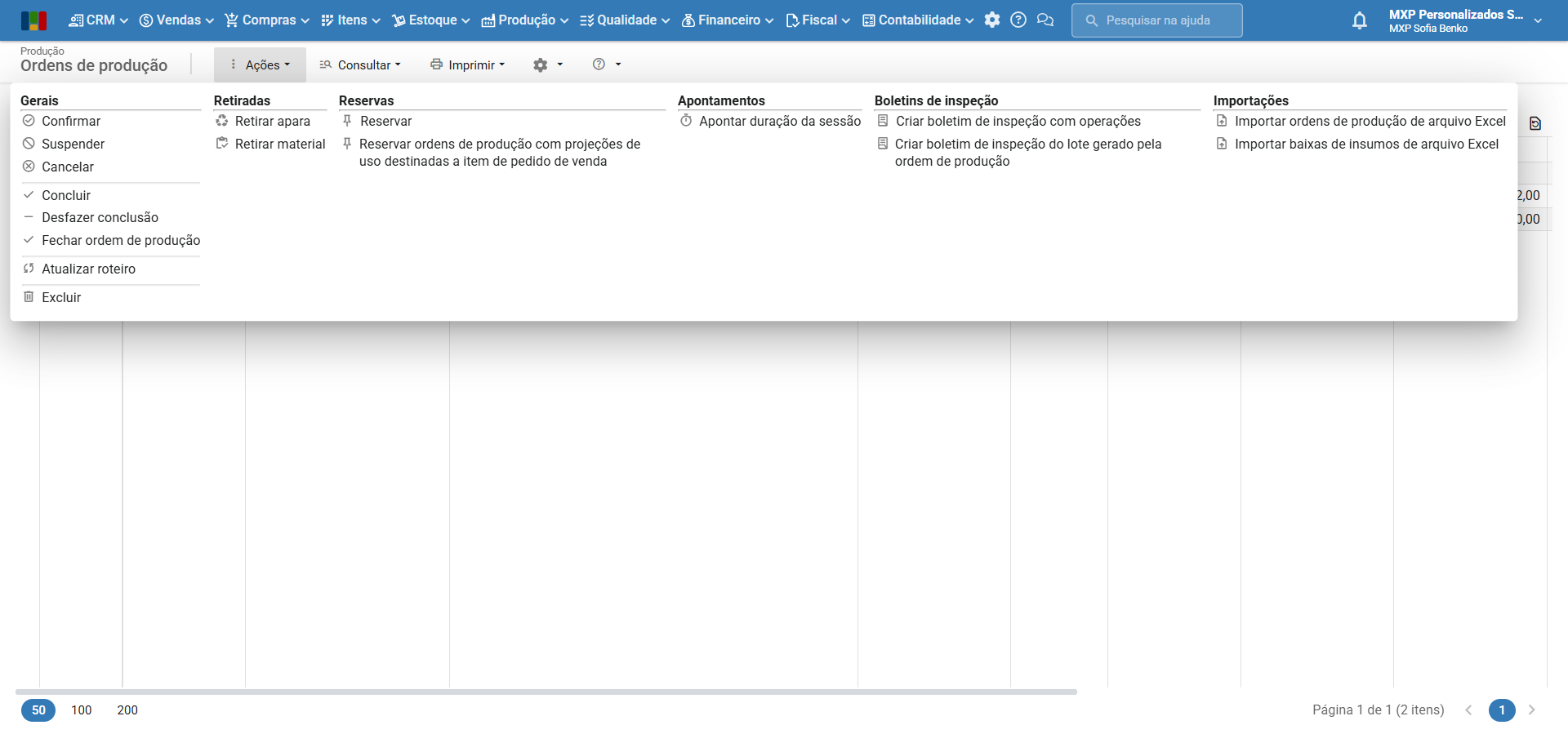

Ações em ordens de produção

Neste tópico, é explicada cada uma das funções do menu “Ações”.

Gerais

- Confirmar: coloca as OPs selecionadas no estado “A produzir”. Pode ser realizada apenas em OPs nos estados “Sugerida” ou “Suspensa sugerida”.

- Suspender: coloca as OPs selecionadas no estado “Suspensa sugerida”. Só pode ser realizada em OPs nos estados “Sugerida” ou “A produzir” e que não tem insumos baixados.

- Cancelar: coloca as OPs selecionadas no estado “Cancelada”. Só pode ser realizado em OPs no estado “A produzir”, cuja produção ainda não foi iniciada.

- Concluir: coloca as OPs selecionadas no estado “Fechada”, fazendo movimentações de estoque do produto. Pode ser realizado em somente um registro por vez, e em OPs no estado “A produzir”.

- Desfazer conclusão: retira do estoque a quantidade concluída da OP no estado “Fechada” ou “A produzir”, deixando-a no estado “A produzir”.

- Fechar ordem de produção: coloca a OP selecionada no estado “Fechada”, sem concluir (movimentar estoque) o restante do produto a fabricar. É usado quando somente uma parte da OP foi concluída, e o restante não será mais fabricado.

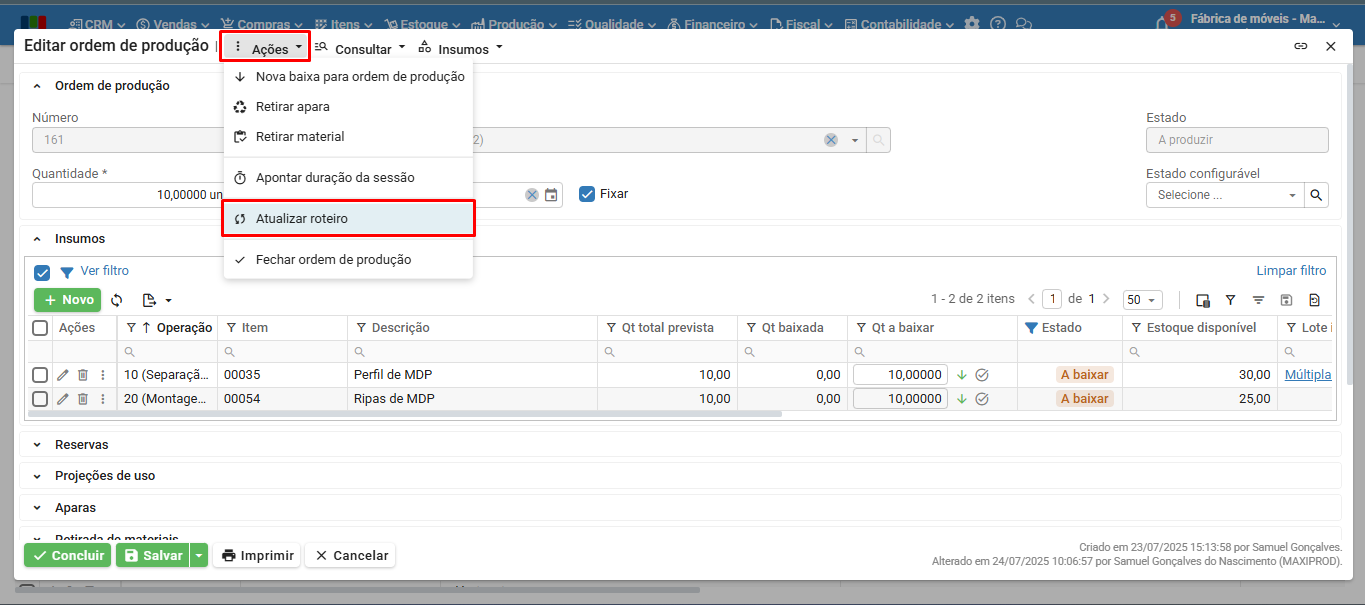

- Atualizar roteiro: atualiza o roteiro e a estrutura multinível do item produzido. Pode ser utilizada somente em OPs nos estados “A produzir”, “Sugerida” ou “Suspensa sugerida”, e em uma OP por vez.

- Excluir: exclui as OPs selecionadas. Pode ser usada somente em OP que não foram iniciadas, sem movimentações financeiras.

Observação: é importante evitar a exclusão de registros do sistema, pela perda de informação e por impossibilitar o histórico de alterações, que podem ser úteis em algumas situações. Para saber mais sobre este assunto, clique aqui.

Retiradas

- Retirar apara: retira aparas de insumos da ordem de produção selecionada. Para saber mais sobre aparas, clique aqui.

- Retirar material: retira materiais da ordem de produção selecionada. Permite a retirada de itens não informados na estrutura de produto. Para saber mais, clique aqui.

Reservas

- Reservar: permite reservar a OP selecionada para um item de pedido de venda.

- Reservar ordens de produção com projeções de uso destinadas a item de pedido de venda: reserva somente as ordens de produção que estejam projetadas para uso em (vinculadas a) um item de pedido de venda.

Apontamentos

- Apontar duração da sessão: abre a janela de apontamento da duração da última sessão, em hhhh:mm:ss. A duração total da operação é a soma das durações de todas as suas sessões.

Boletins de inspeção

- Criar boletim de inspeção de operações: abre a tela de cadastro de boletins de inspeção para operações de ordens de produção.

- Criar boletim de inspeção de lote gerado pela ordem de produção: abre a tela de cadastro de boletins de inspeção de lotes.

Para saber mais sobre boletins de inspeção, clique aqui.

Importações de arquivo Excel

- Importar ordens de produção: abre a tela de importação de OPs, de planilha Excel.

- Importar baixas de insumos: abre a tela de importação de baixas de insumos, de planilha Excel.

Roteiro e operações de uma ordem de produção

O roteiro de uma OP é formado por uma sequência de operações. Uma operação de OP pode ser criada diretamente na OP, mas normalmente é copiada do roteiro do item produzido, podendo ser editada.

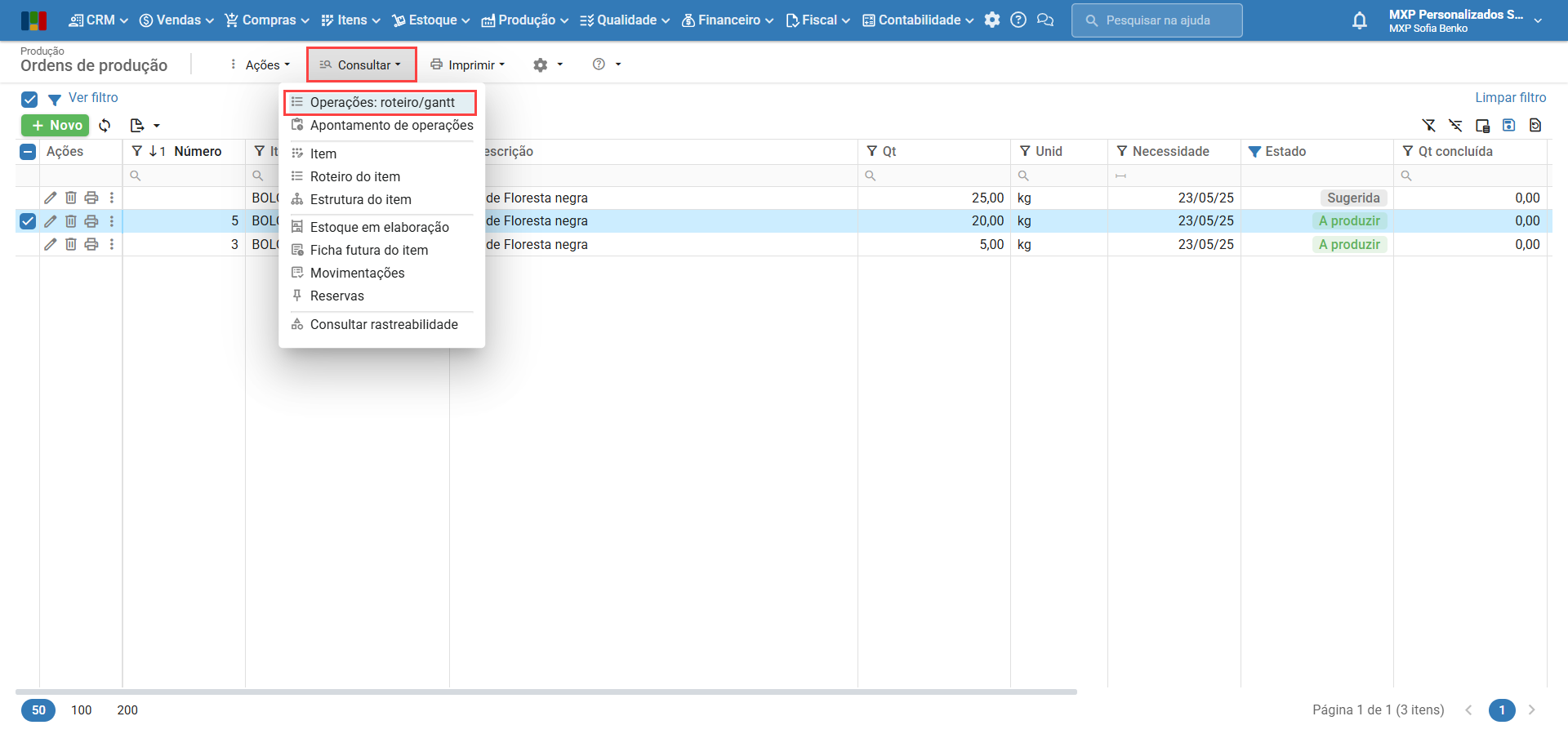

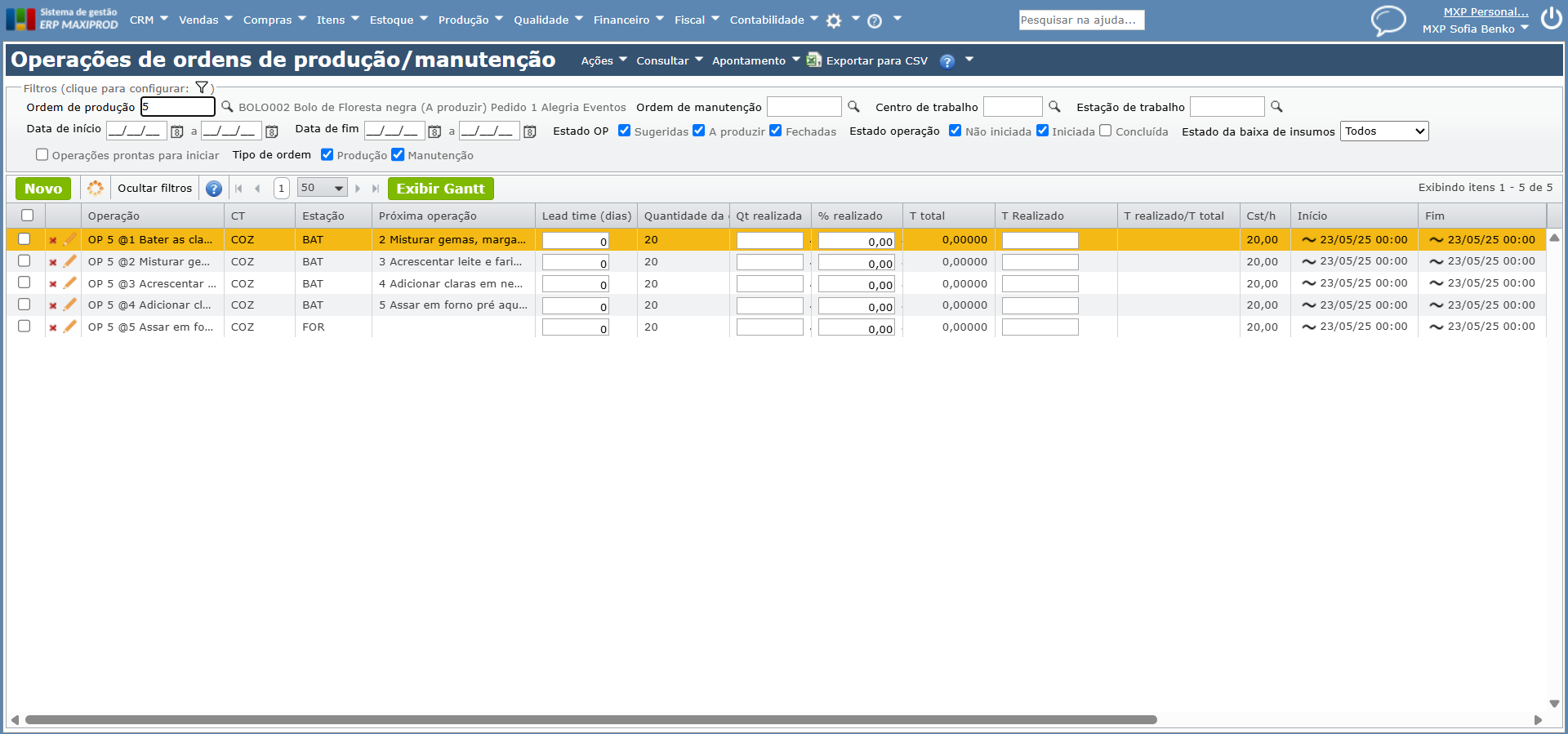

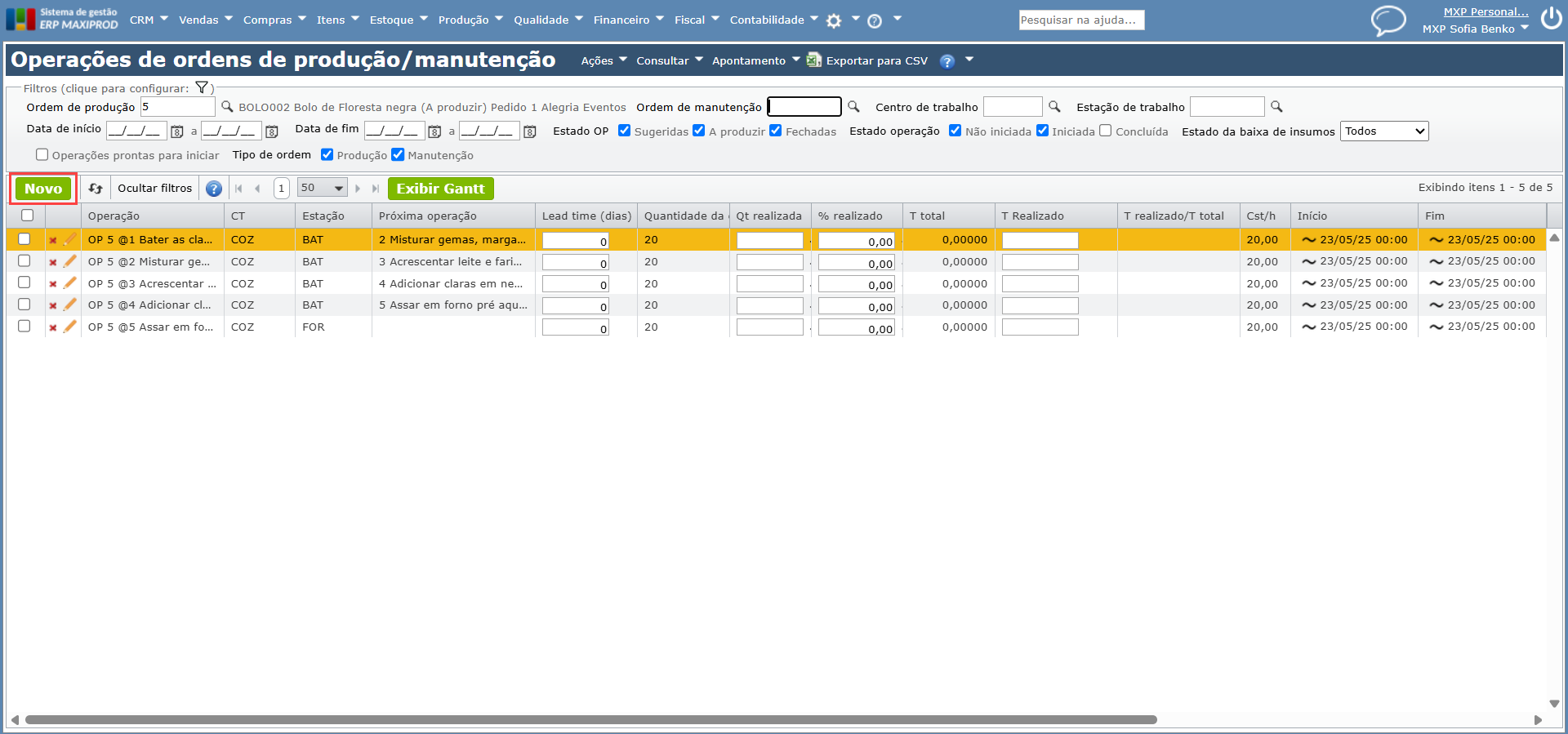

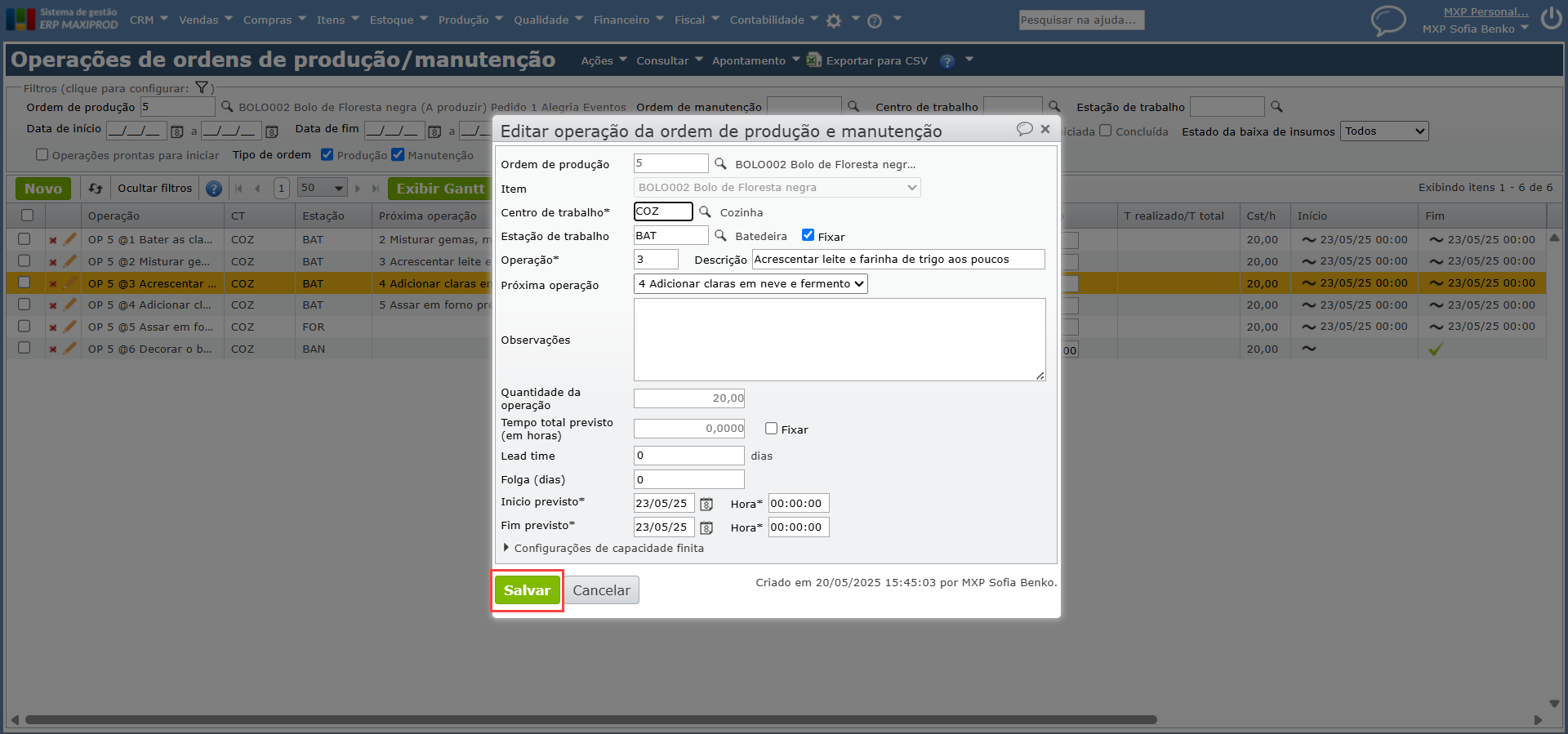

1) Acesse a tela “Produção > Ordens de produção”.

2) Selecione a ordem de produção cujo roteiro deseja consultar.

3) Utilize o menu “Consultar > Operações: roteiro/gantt”.

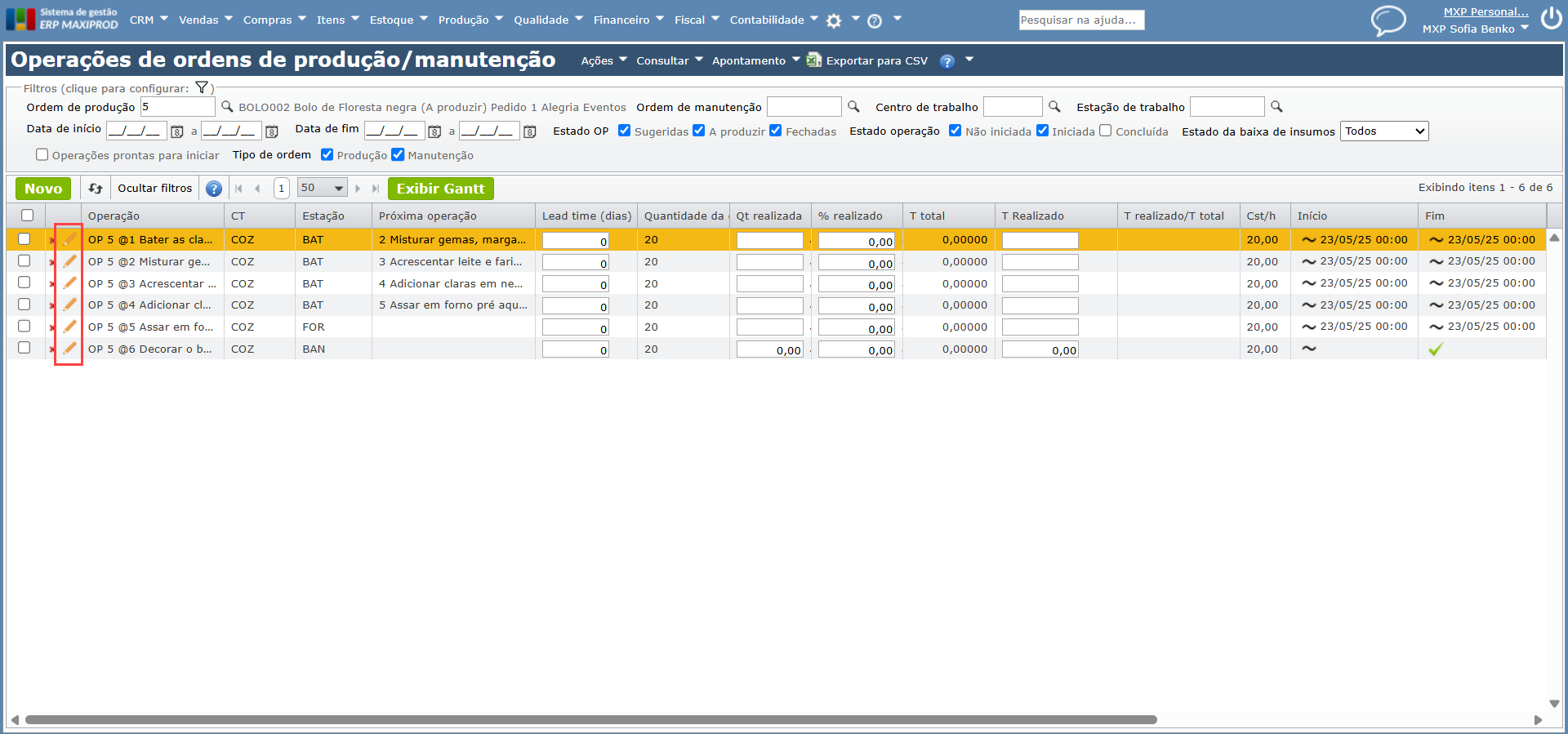

4) Na tela “Operações de ordens de produção/manutenção”, são mostradas suas operações.

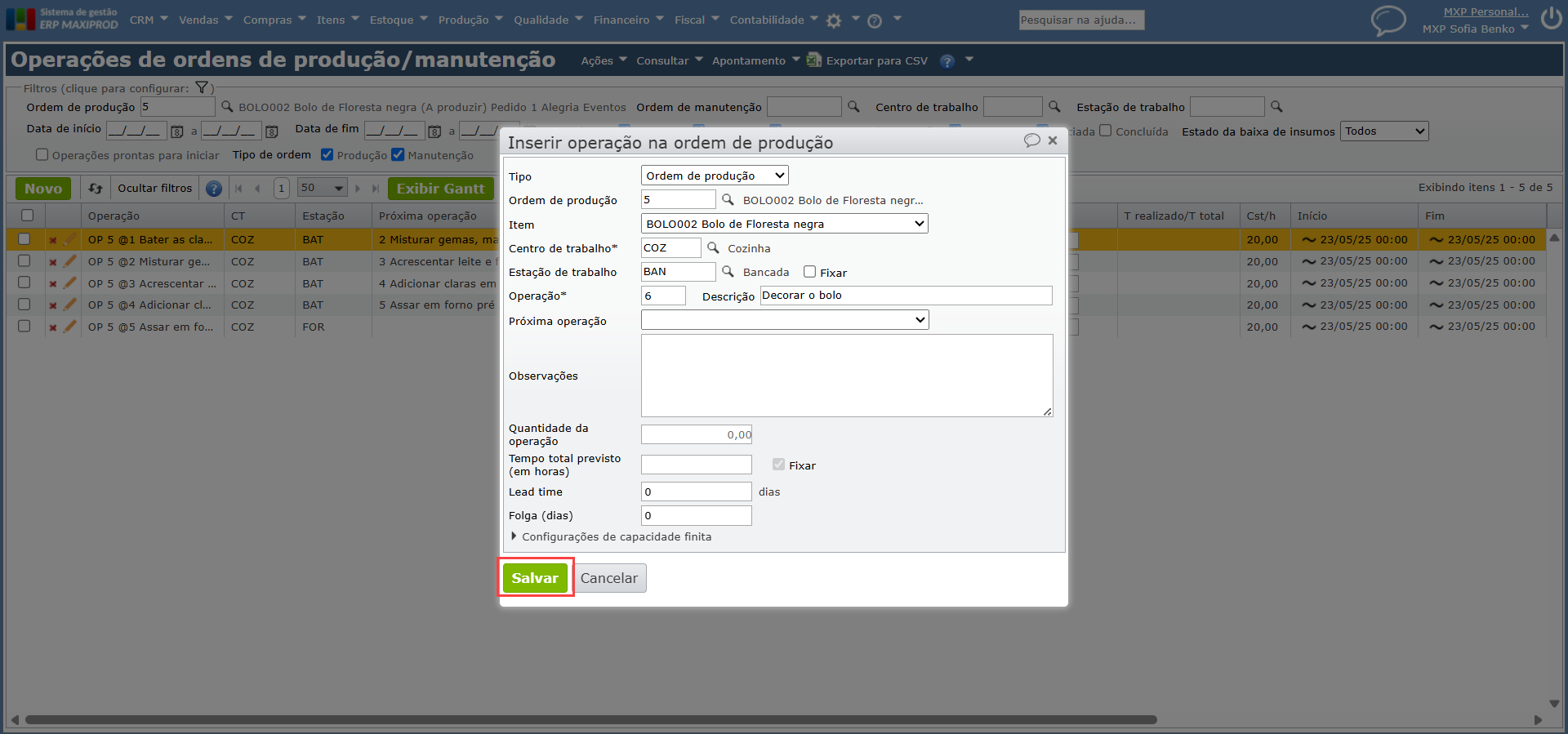

5) Para inserir uma nova operação no roteiro dessa OP, clique no botão verde “Novo”.

6) Preencha os campos necessários, e clique no botão verde “Salvar”.

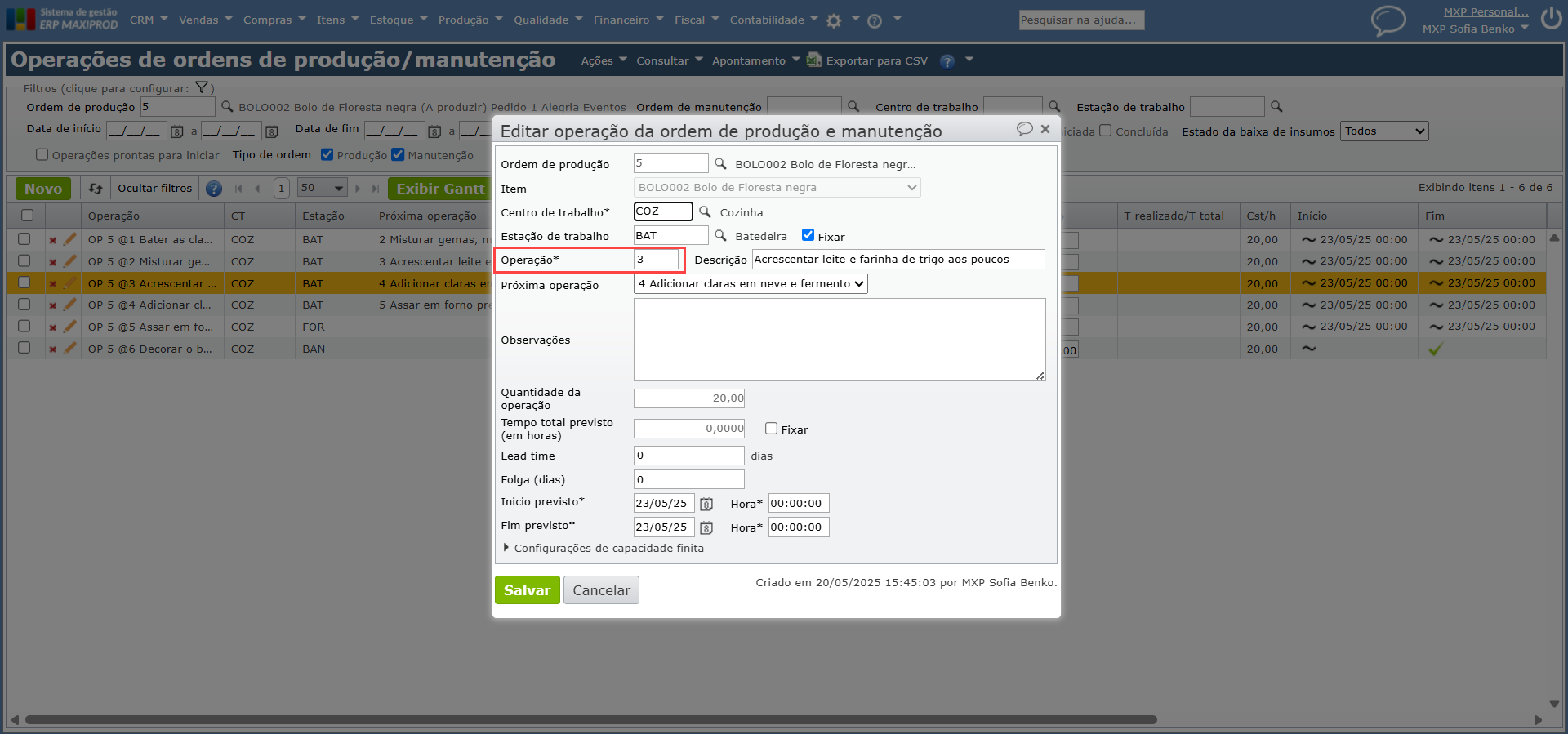

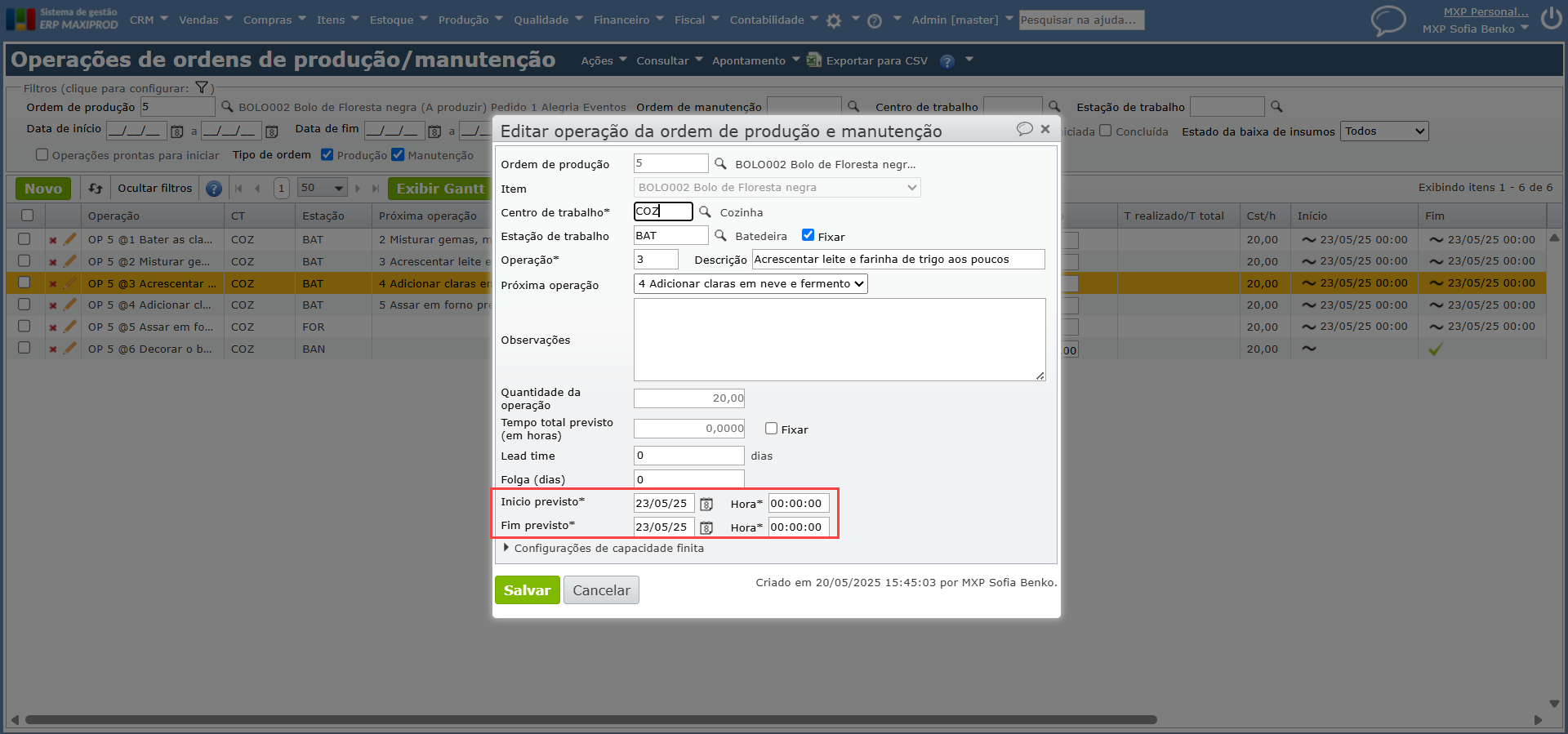

7) Para ordenar as operações existentes, clique no ícone de “lápis” da operação desejada.

a) Edite a ordem da operação no campo “Operação”.

b) Edite, se necessário, os campos “Inicio realizado” e “Fim previsto” da operação.

8) Clique no botão verde “Salvar”.

Baixa de insumos para ordens de produção

A cada ordem de produção não concluída, o ERP MAXIPROD analisa os insumos “A baixar”, comparando o que já foi baixado com o previsto pela estrutura de produto. Ele não permite que o estoque de um insumo fique negativo ao baixá-lo para uma OP.

Tipos de baixa

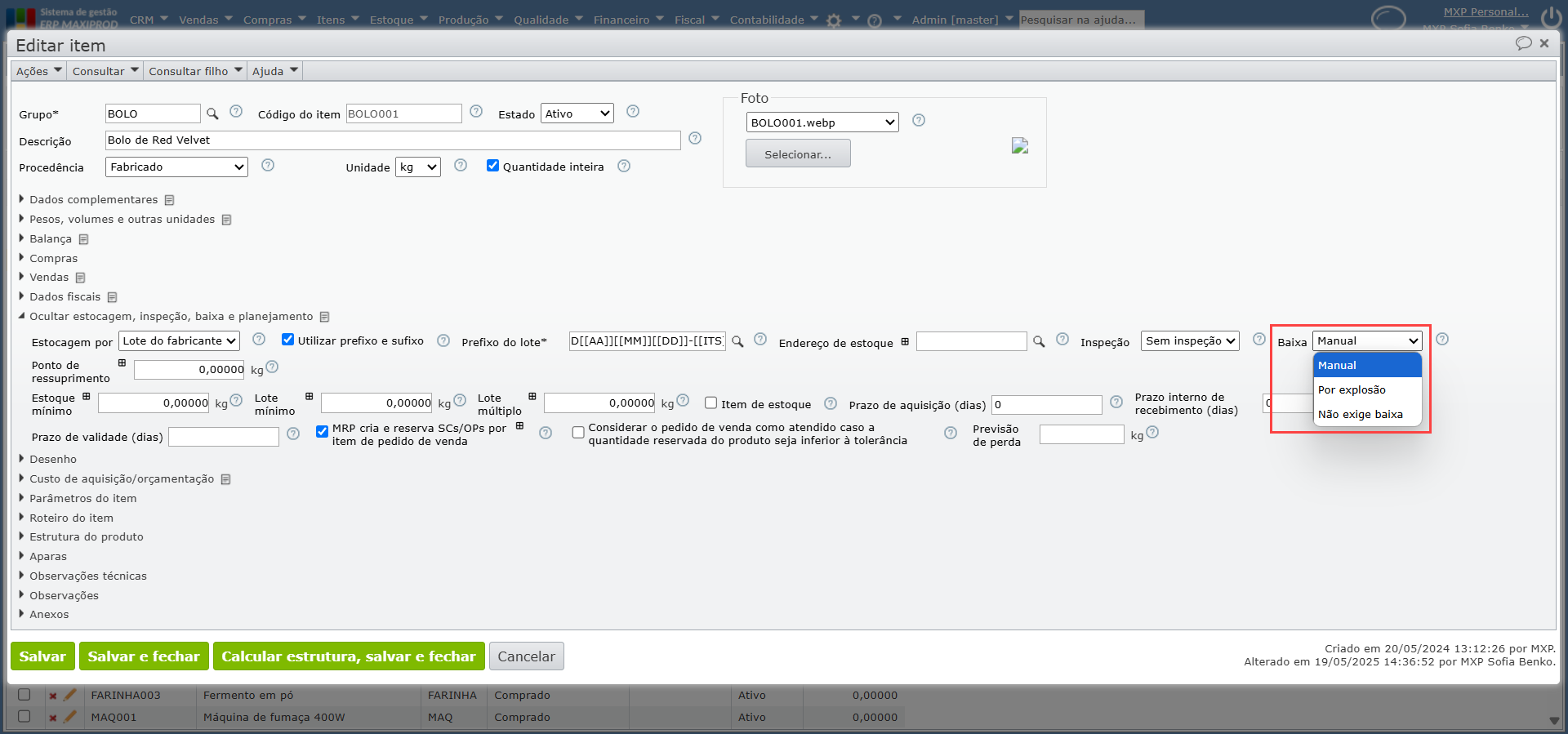

Dependendo da propriedade “Baixa” do cadastro do item-filho (insumo), há 3 formas de fazer a baixa.

- Manual: um a um, sobre a grade de insumos da ordem de produção.

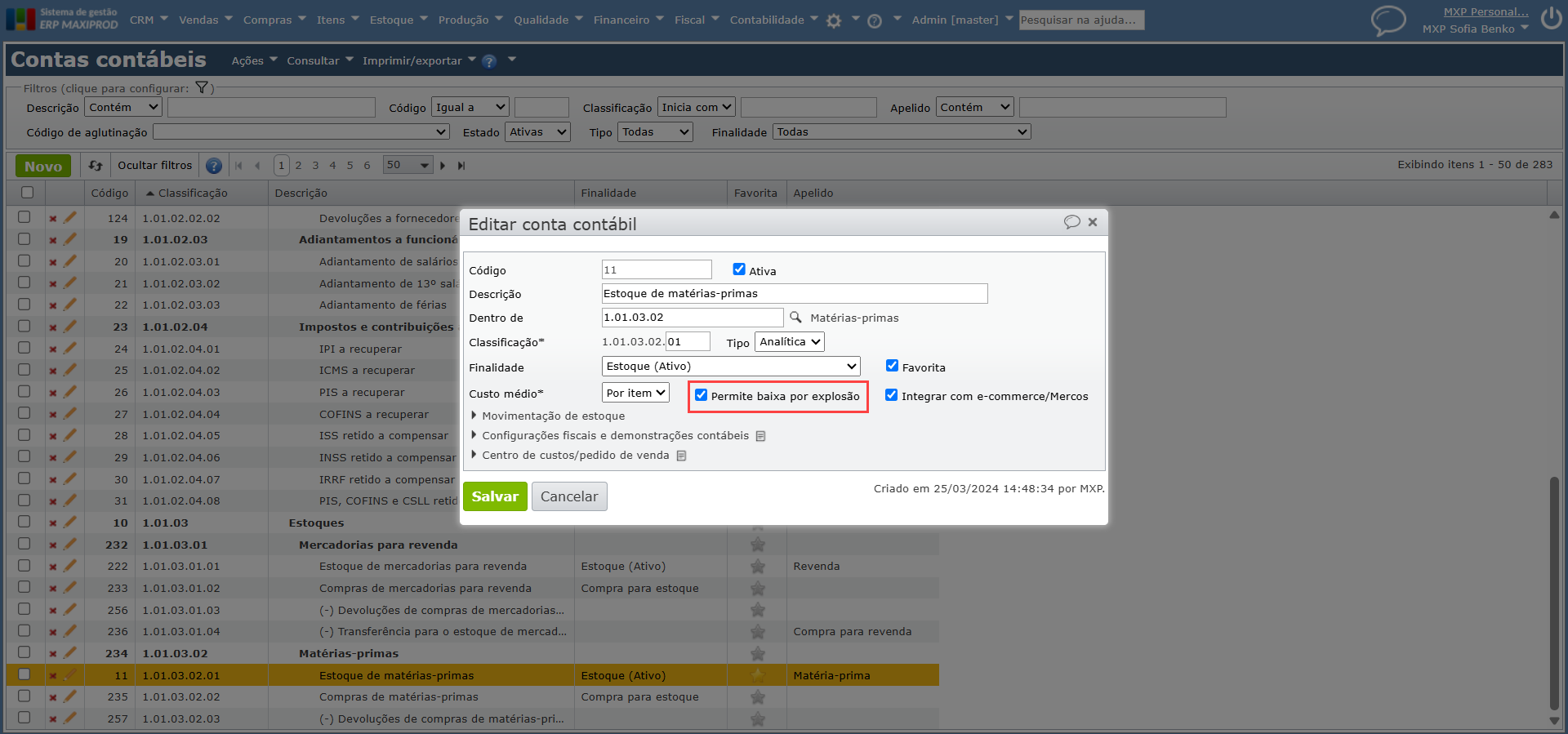

- Por explosão: os insumos são baixados automaticamente a cada conclusão parcial ou total de cada operação da OP ou a cada conclusão da própria OP, conforme a estrutura de produto do item produzido e a quantidade concluída dessa operação. Podem ser baixados por explosão apenas os estoques associados a conta contábeis que tem a caixa de seleção “Permite baixa por explosão” marcada.

Ou seja, para um insumo ser baixado por explosão, é necessário atender 2 condições:

- A propriedade “Baixa” do item ser “Por explosão”.

- A caixa de seleção “Permite baixa por explosão”, da conta contábil do estoque de origem do material, estar marcada.

- Não exige baixa: por exemplo, no caso de água em uma receita de alimentos, deseja-se que a água conste na receita, mas que não se seja obrigado a registrar sua baixa.

Baixa de insumos manual

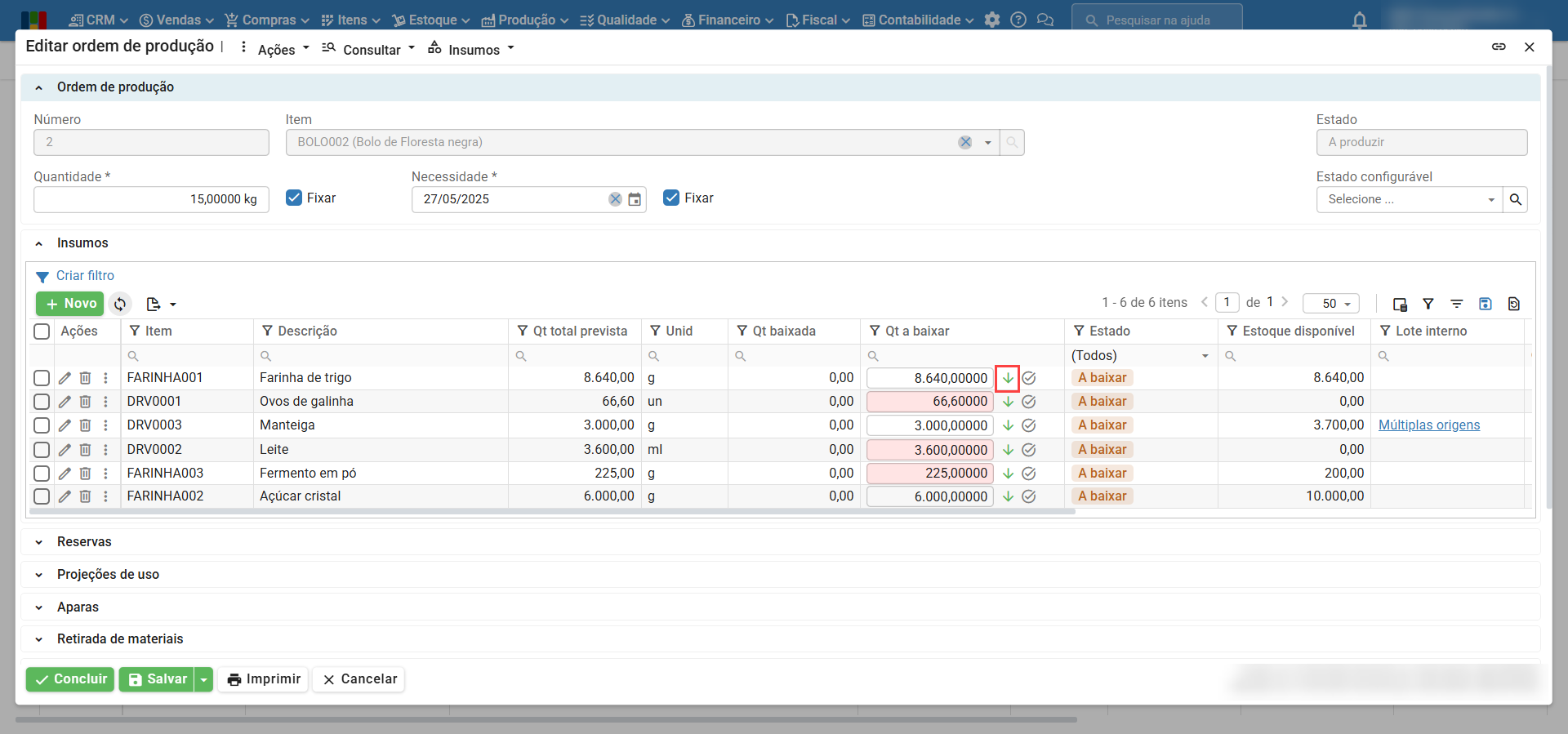

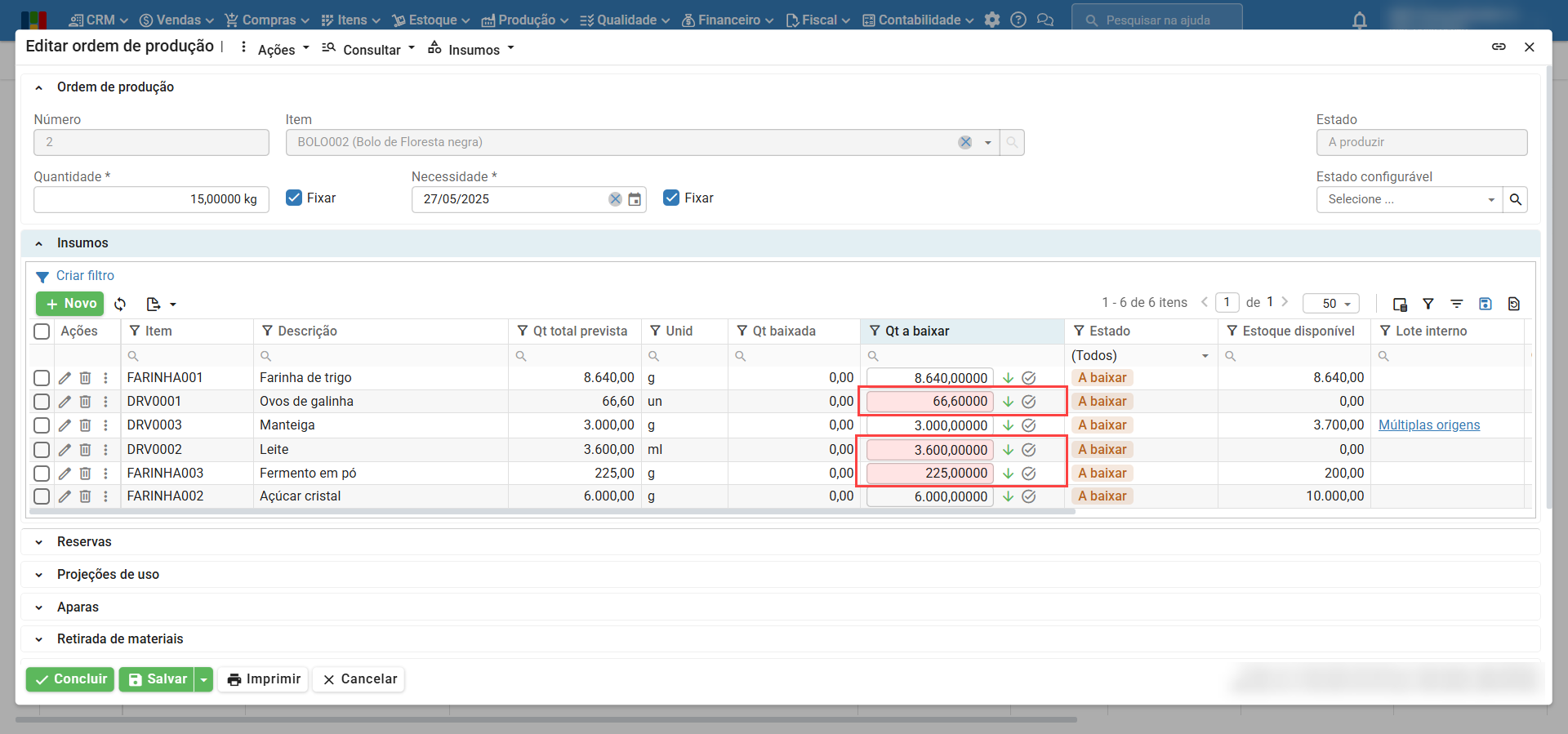

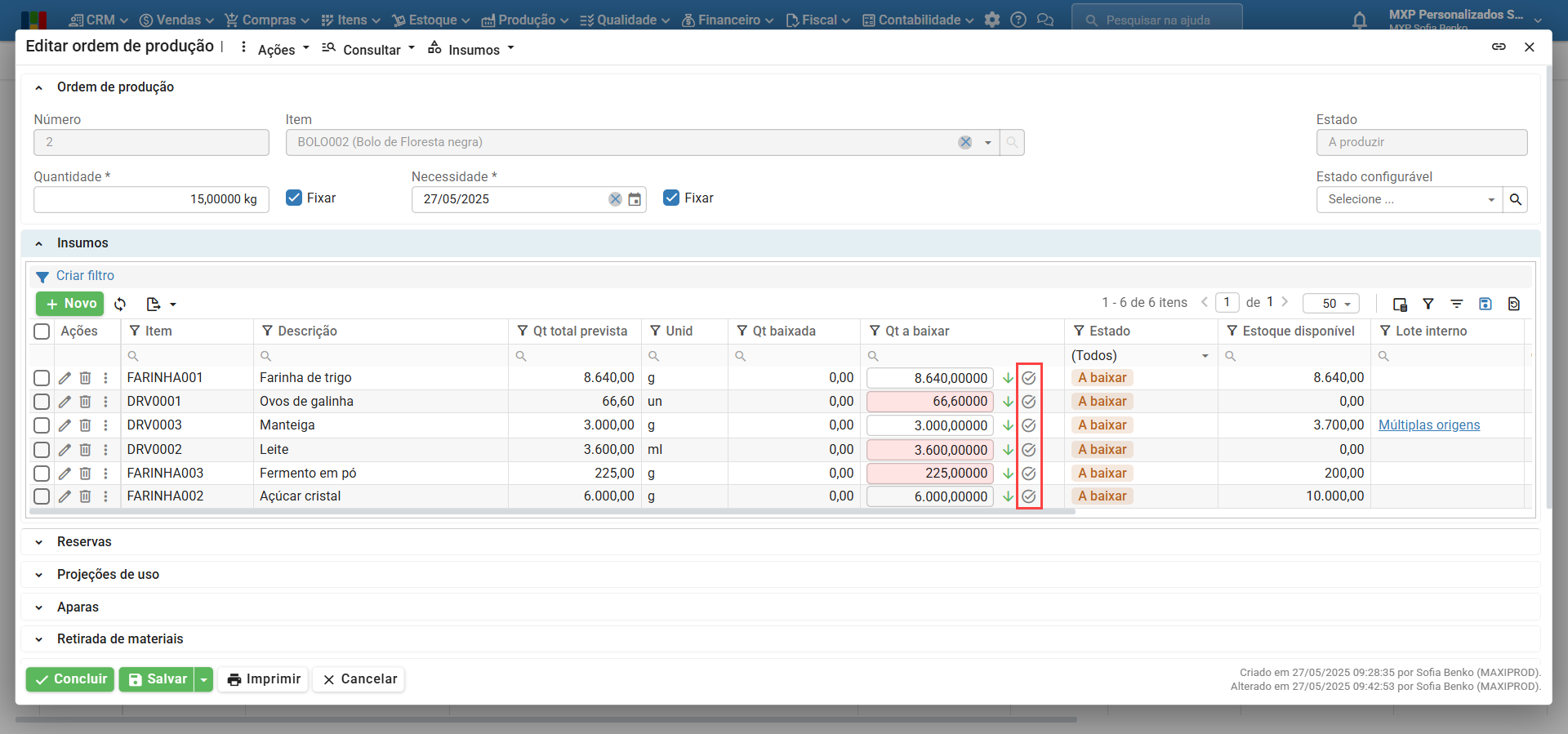

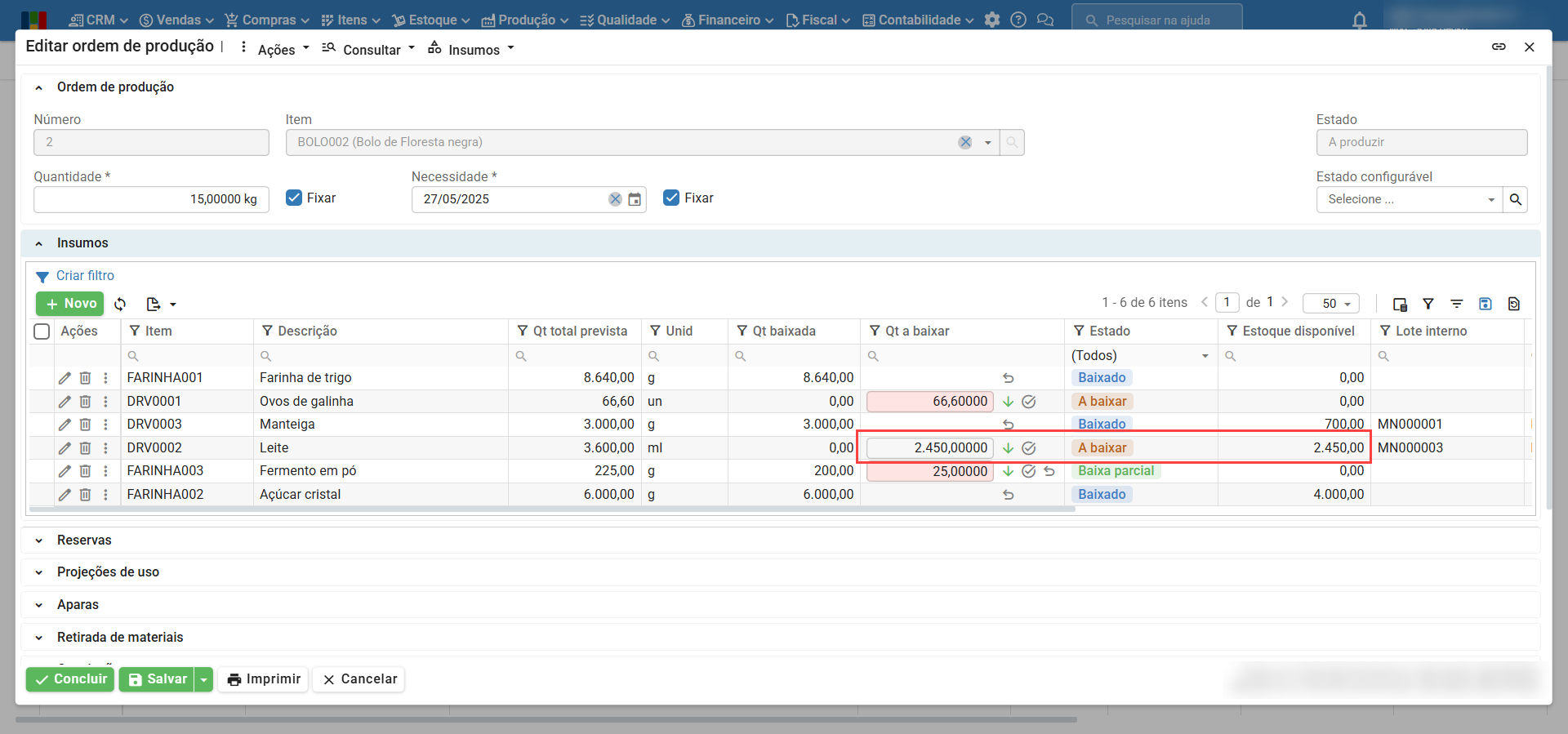

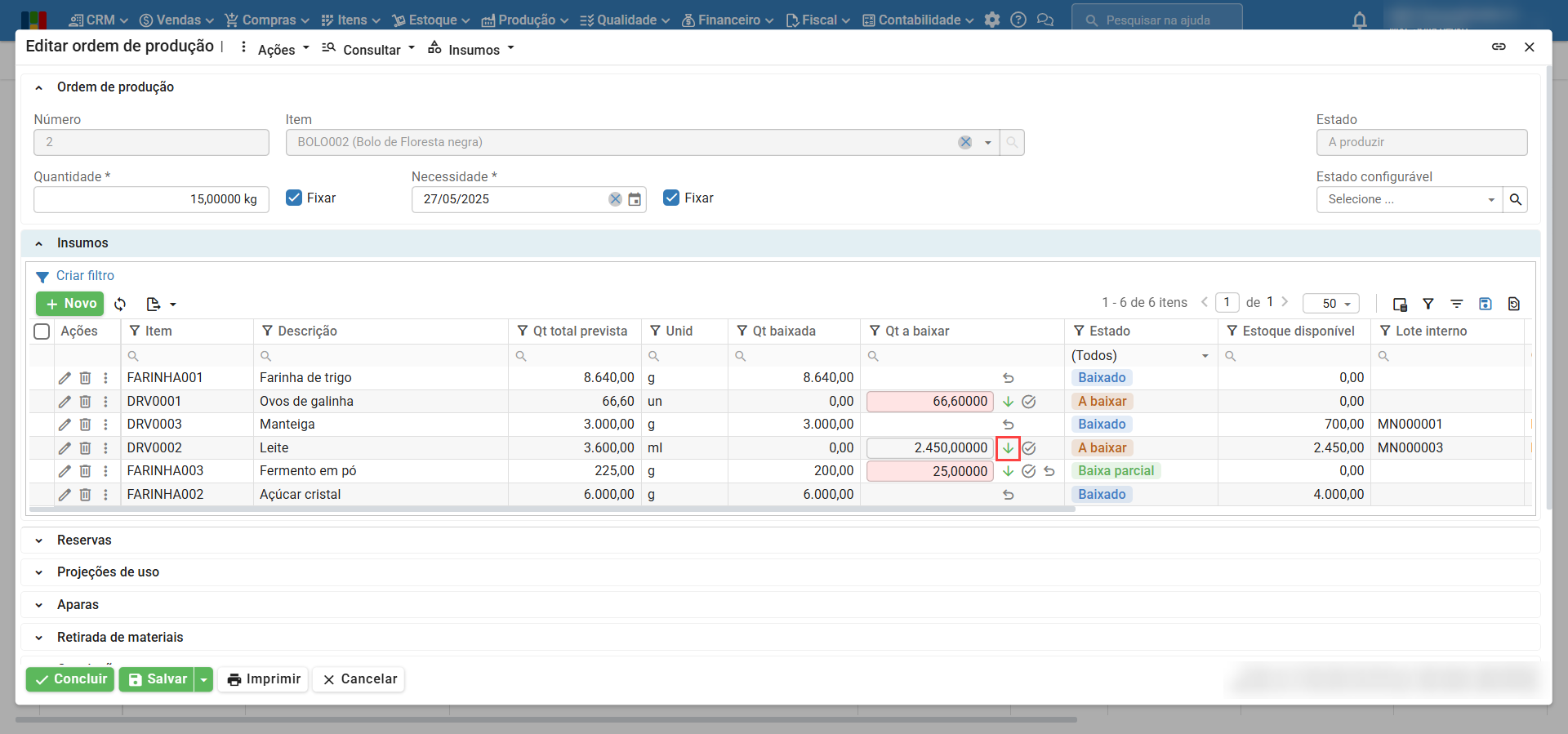

1) Na tela “Ordens de produção”, abra a edição da ordem desejada, através do ícone “lápis” ou com um duplo clique sobre a linha.

2) Se há uma única opção de lote para baixar, clique no ícone verde “seta para baixo”, para baixar a quantidade mostrada na janela.

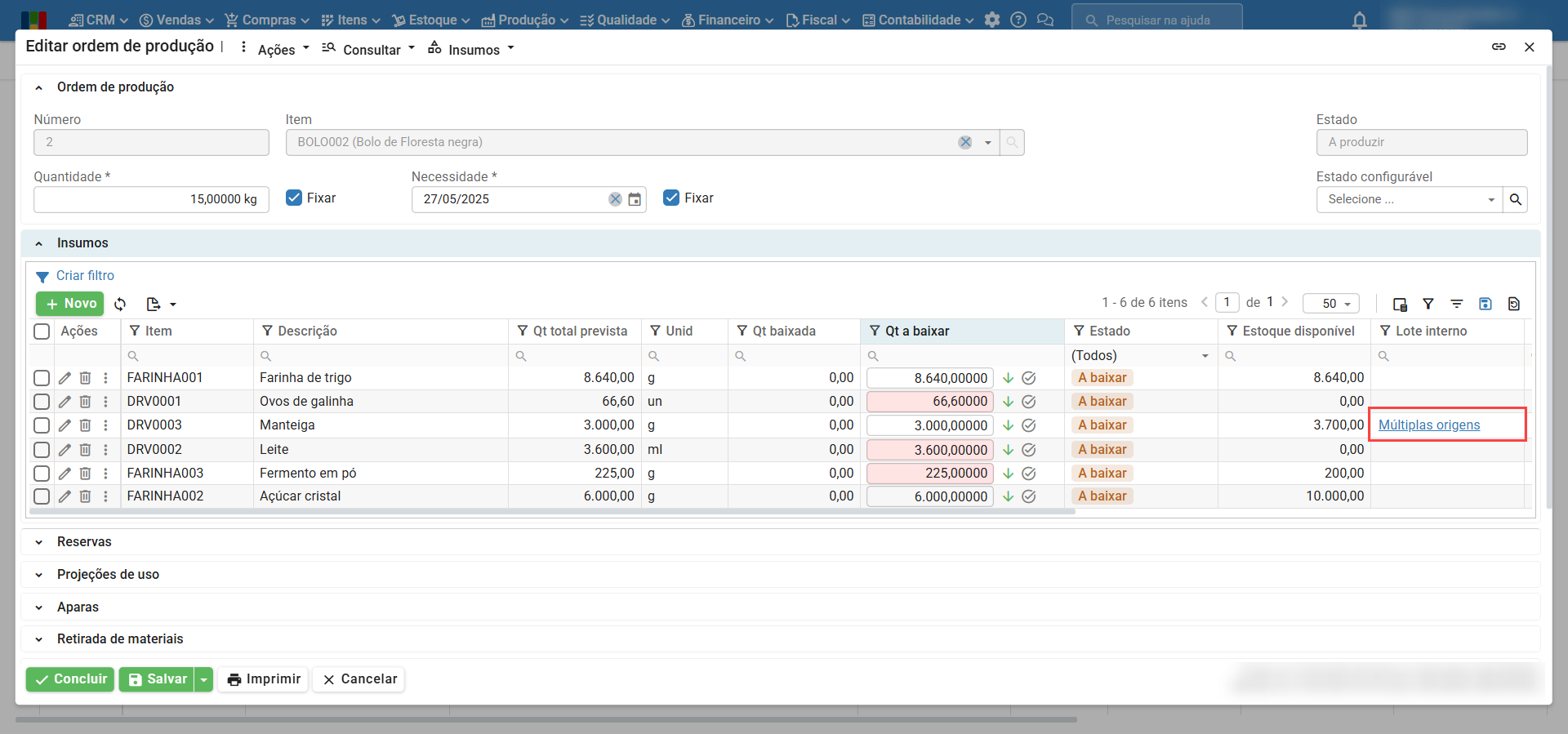

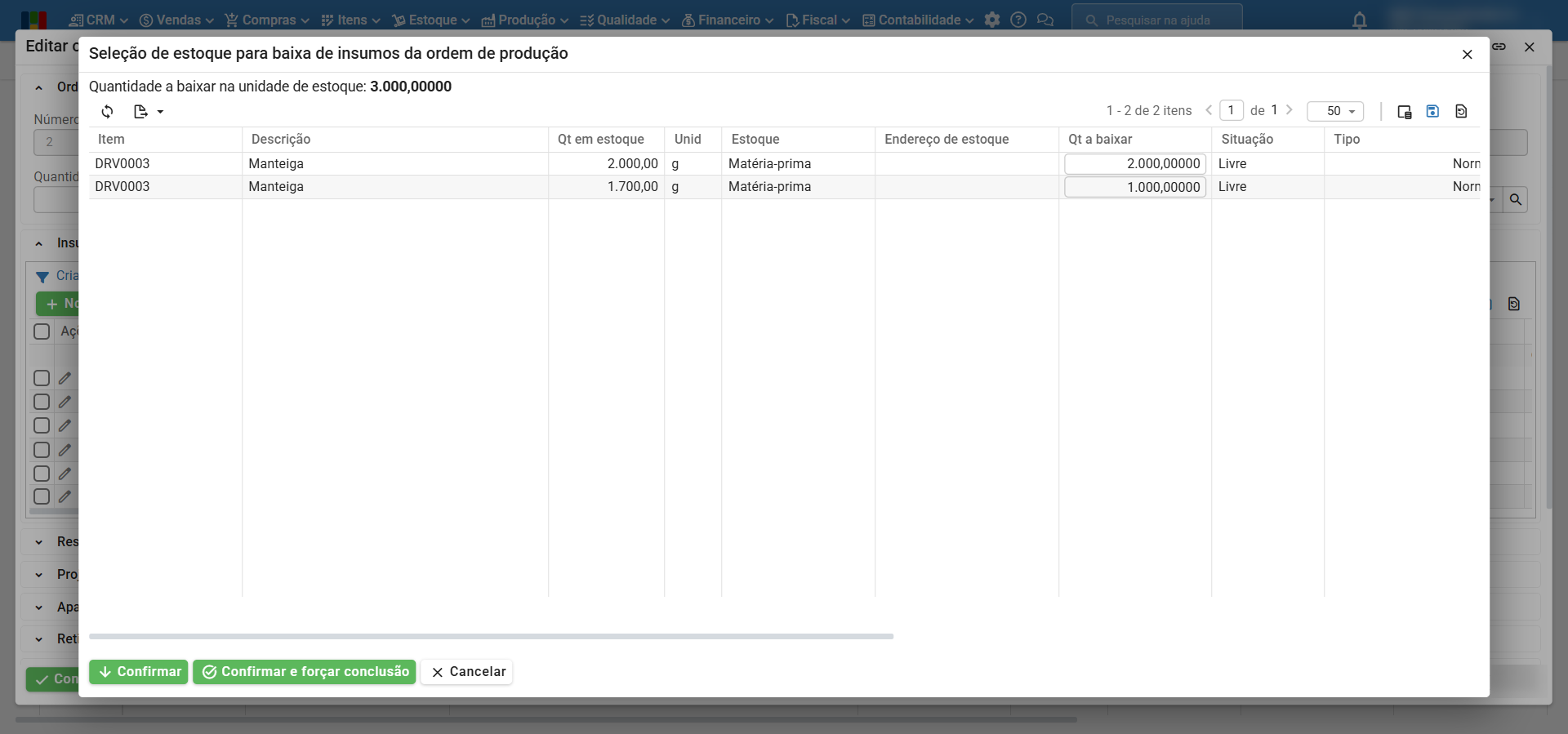

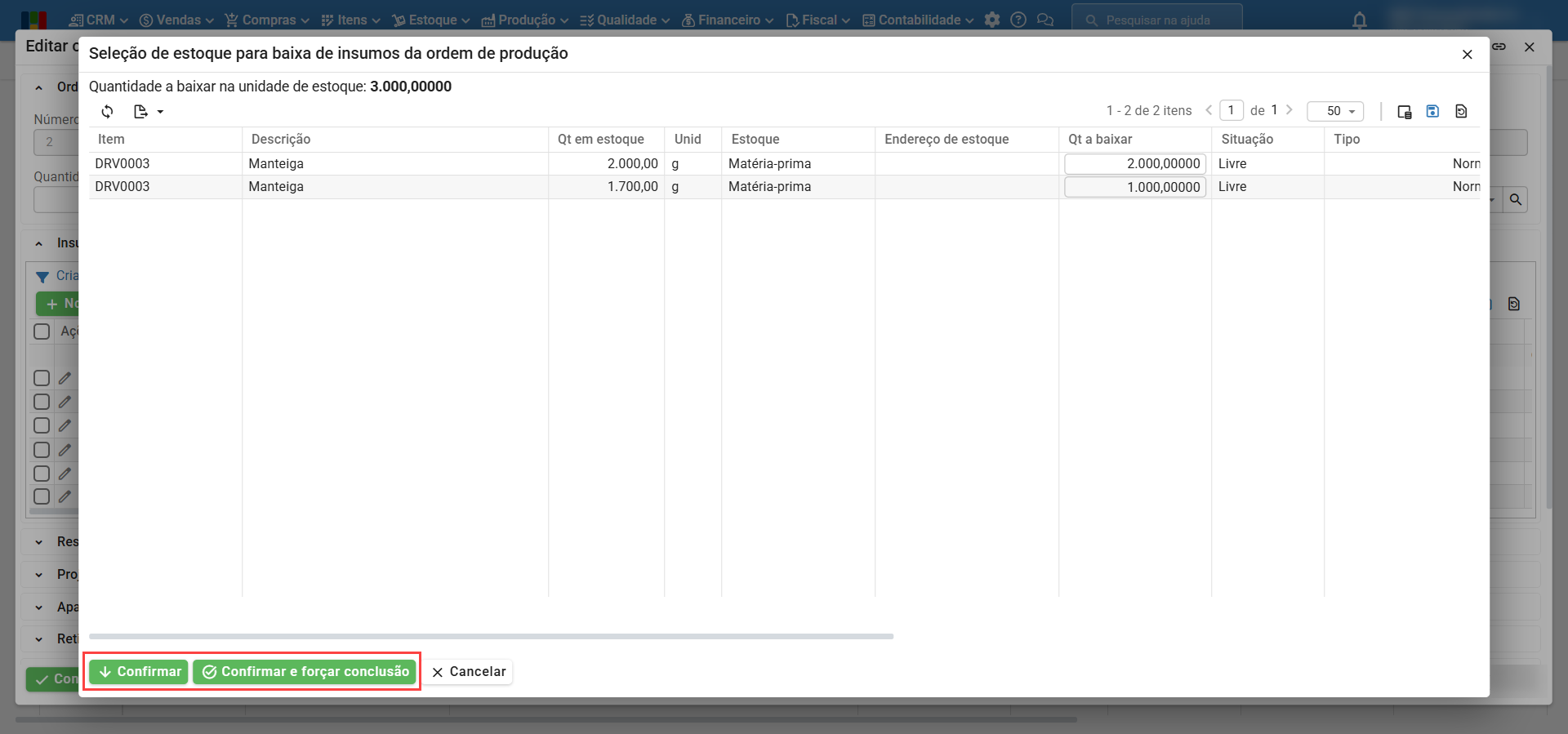

3) Se está indicado “Múltiplas origens” na coluna “Lote interno”, então há várias opções.

a) No caso de múltiplas origens, ao clicar na “seta para baixo”, será mostrada a janela de seleção de registros do estoque, para o usuário escolher o registro a ser baixado.

b) Escolha como a baixa será feita, e clique em “Confirmar”, para efetivar a baixa, ou em “Confirmar e forçar conclusão” para concluir a baixa daquele insumo, mesmo que seja prevista uma quantidade maior. Neste caso, a quantidade remanescente não será baixada.

4) Se não há estoque suficiente do insumo para a baixa, então a janela com a quantidade aparece na cor rosa, como nos exemplos abaixo.

5) Se o usuário deseja baixar uma quantidade inferior ao saldo a baixar, e concluir a baixa daquele insumo, deve clicar no ícone de “checklist” à direita.

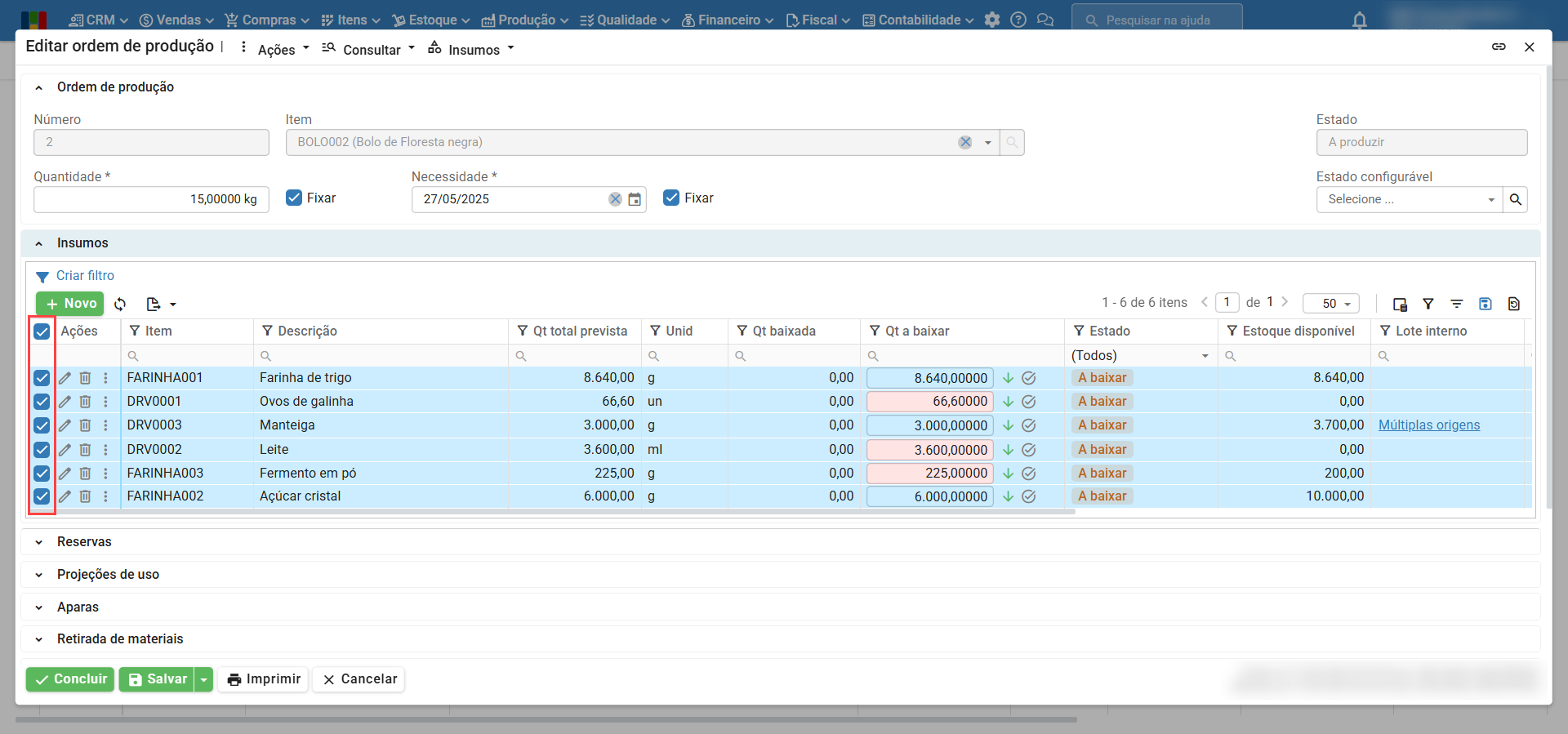

Baixa de insumos em massa

1) Na tela “Ordens de produção”, abra a edição da ordem desejada, através do ícone “lápis” ou dando um duplo clique na linha.

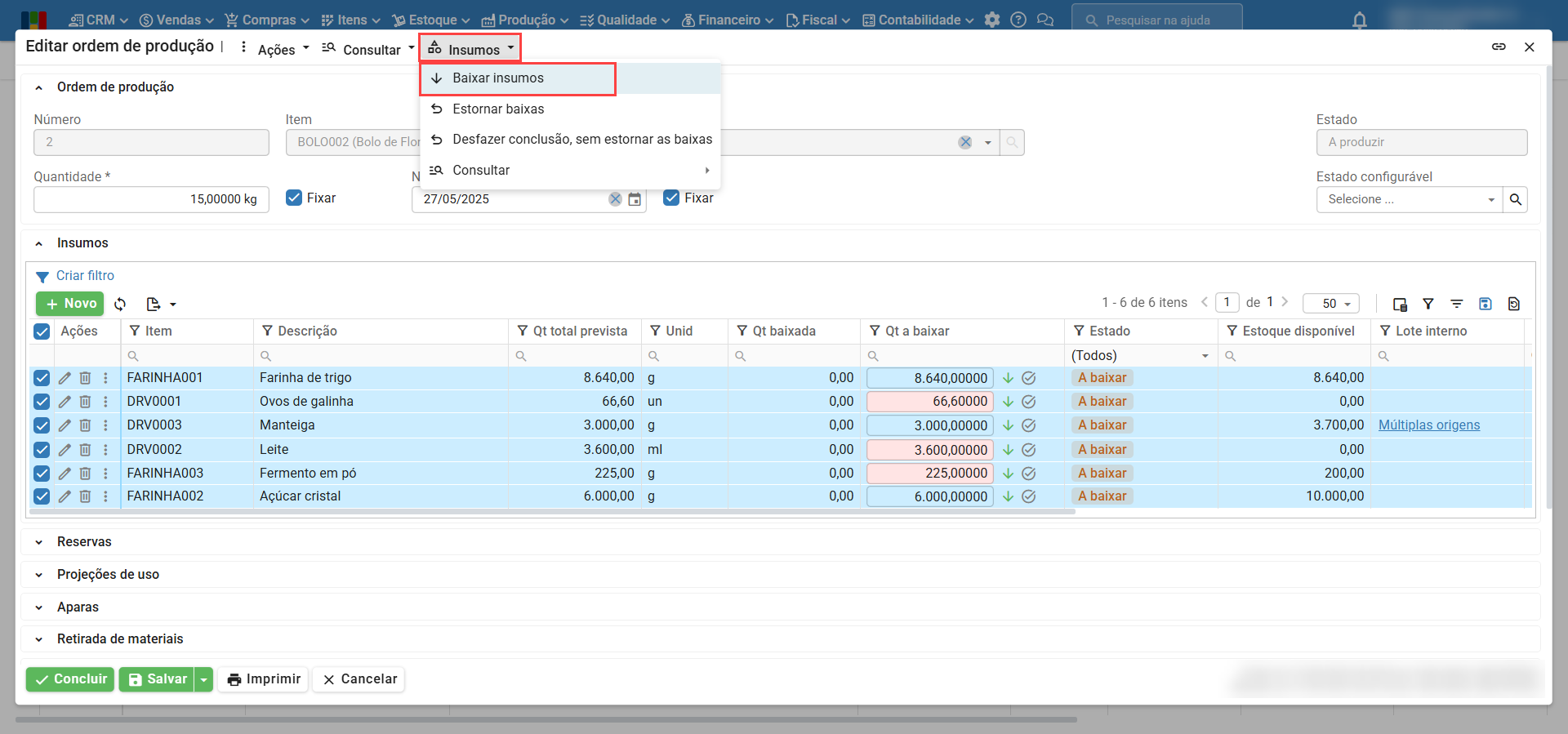

2) Selecione os insumos que deseja, marcando as caixas de seleção.

3) Utilize o menu “Insumos > Baixar insumos”.

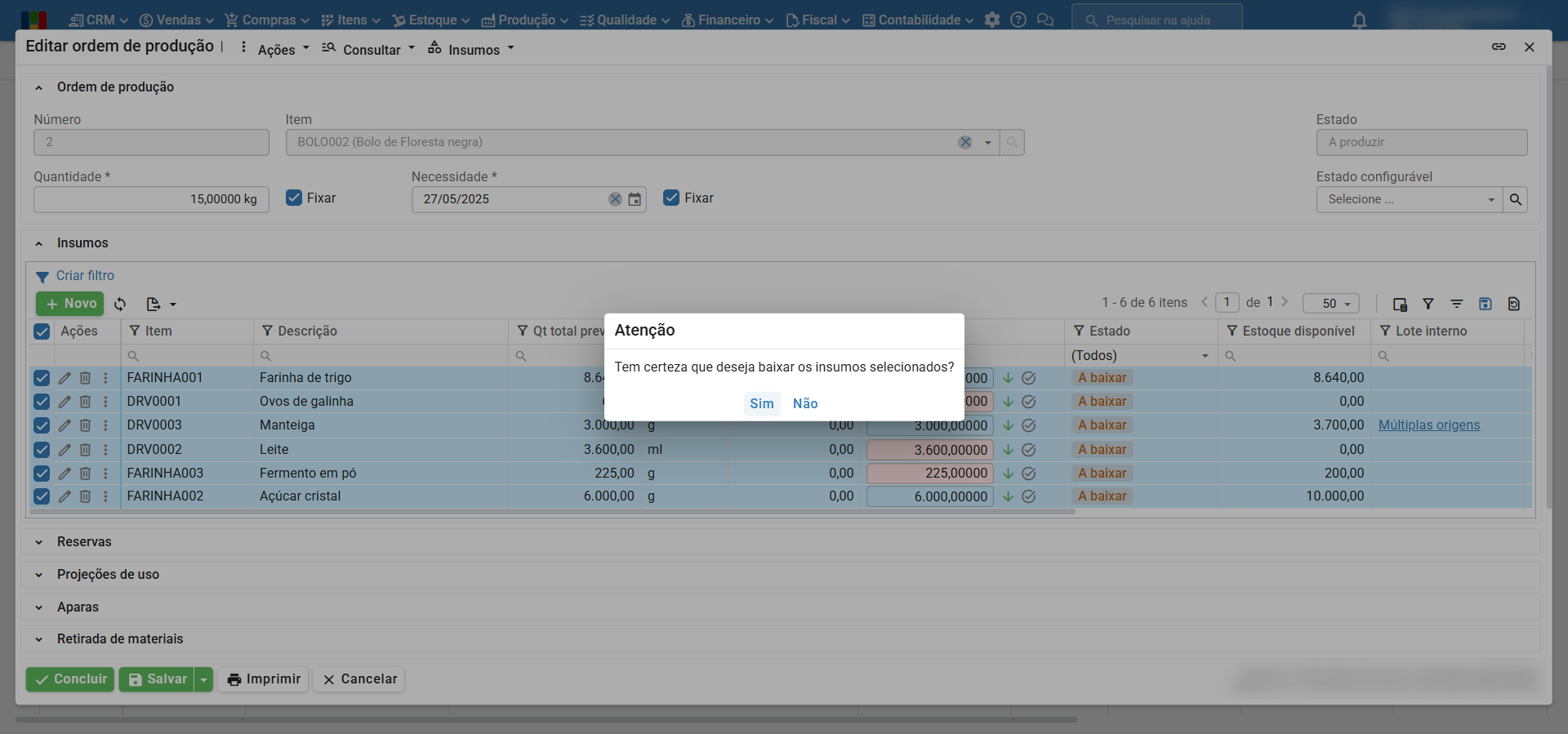

4) Será exibida a mensagem de confirmação: “Tem certeza de que deseja baixar os insumos selecionados?”

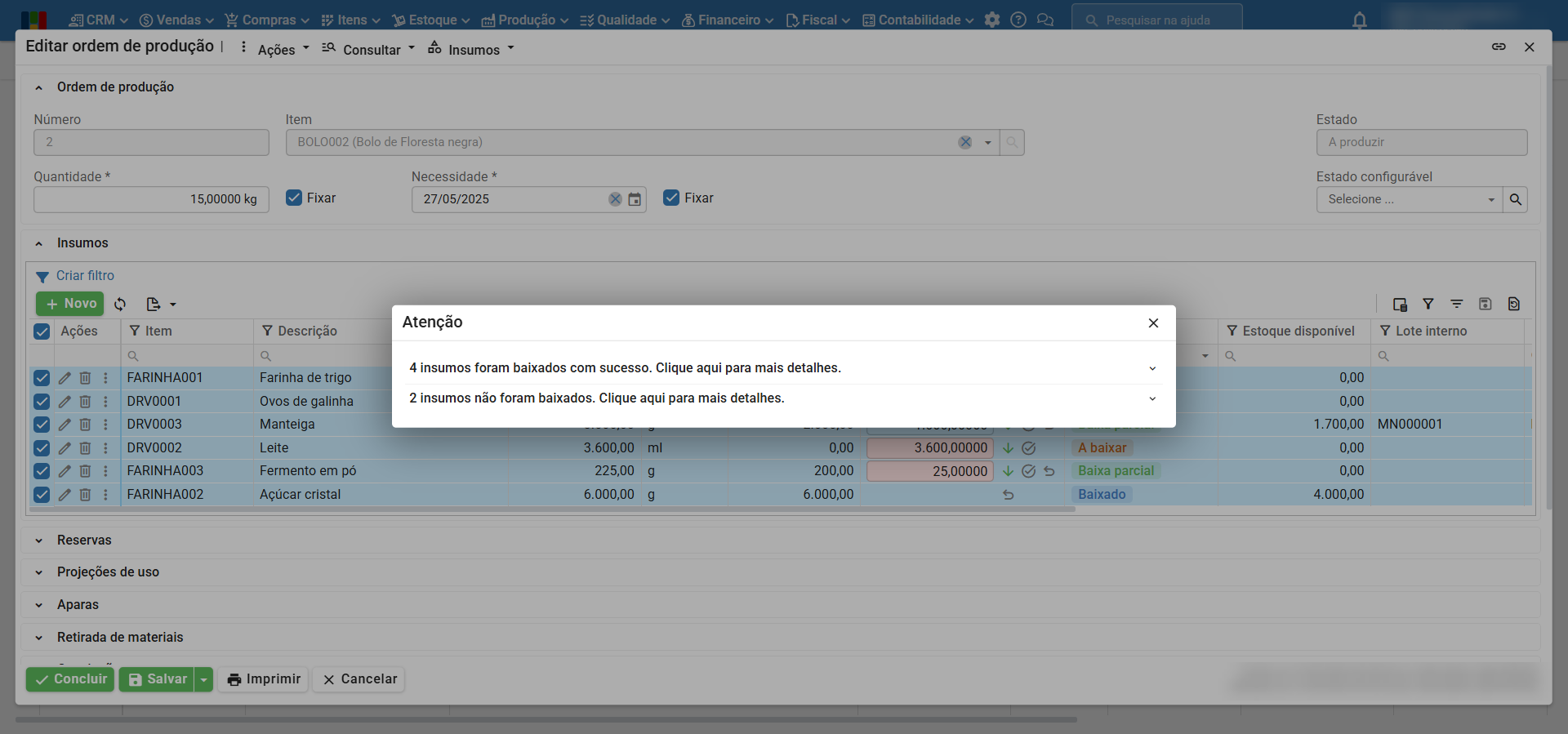

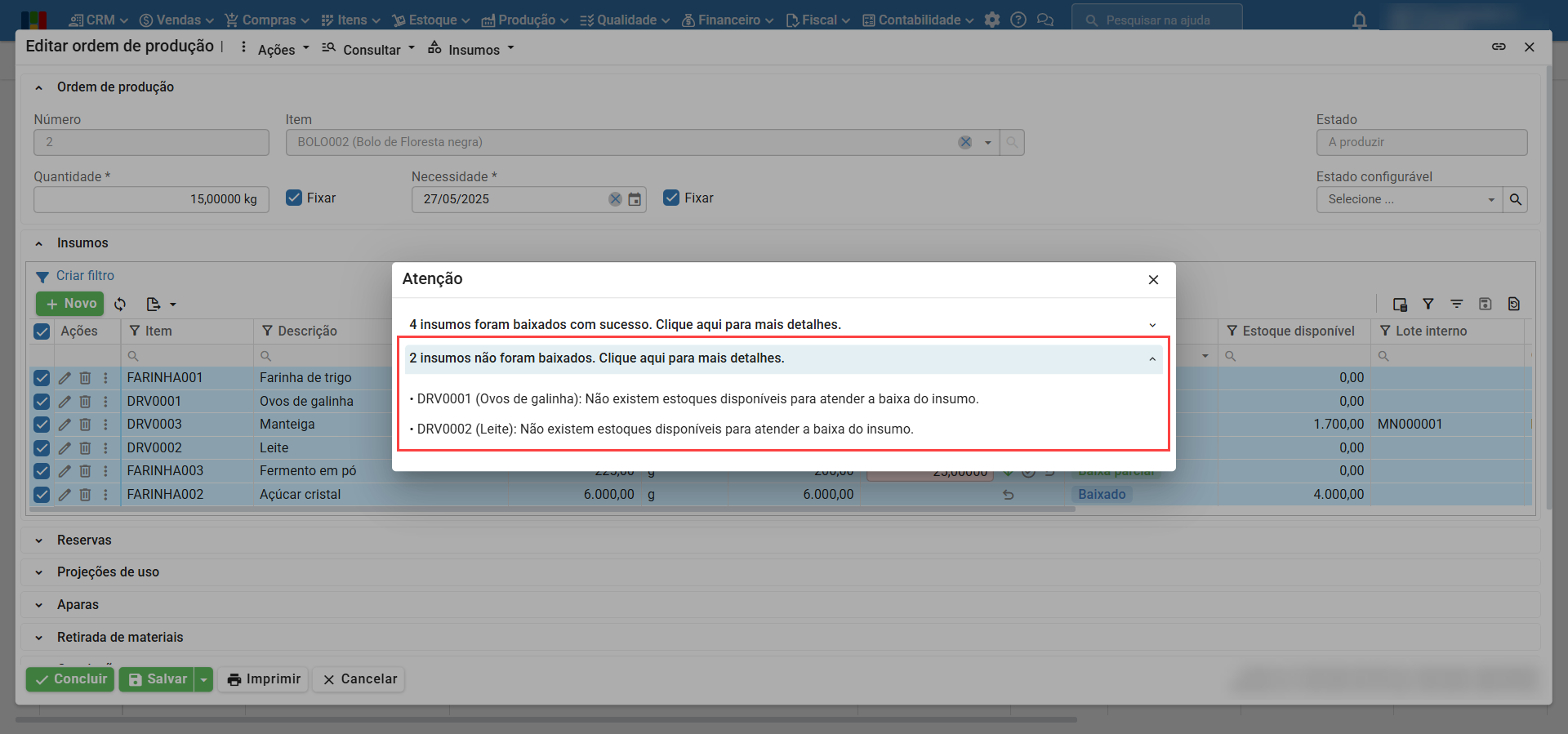

5) Clicando em “Sim”, a ação é realizada, sendo exibida uma janela com os resultados da baixa de insumos selecionados, como no exemplo abaixo.

6) Clicando na mensagem, são mostrados detalhes sobre a baixa.

Baixa parcial, sem alterar a quantidade total a baixar

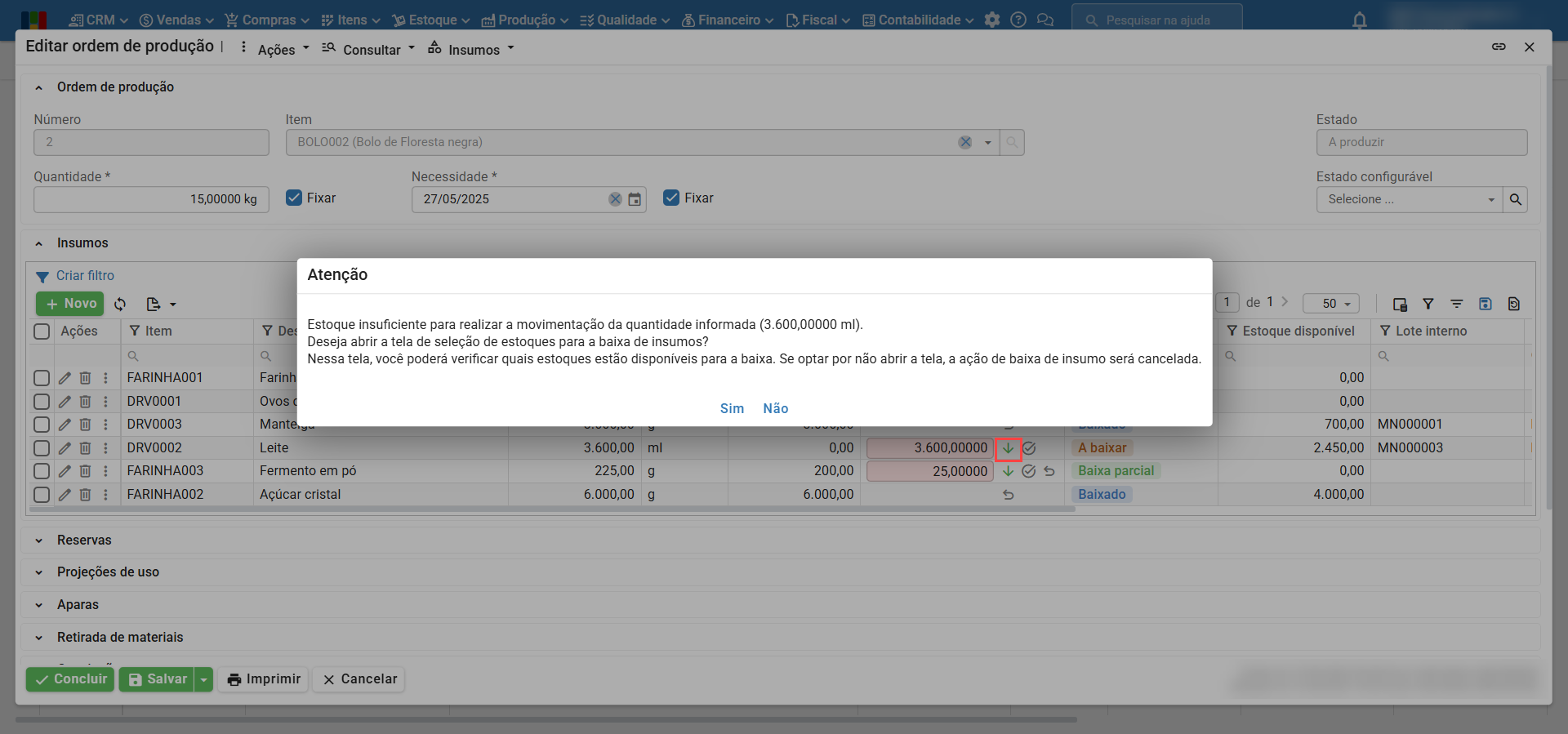

1) Clique no ícone de “seta para baixo”, sem alterar a quantidade a baixar. Se não houver estoque suficiente para a baixa, é mostrada a mensagem:

“Estoque insuficiente para realizar a movimentação da quantidade informada […] Deseja abrir a tela de seleção de estoques para a baixa de insumos?”

Nessa tela, você poderá verificar quais estoques estão disponíveis para a baixa. Se não abrir a tela, a ação de baixa de insumo será cancelada.”

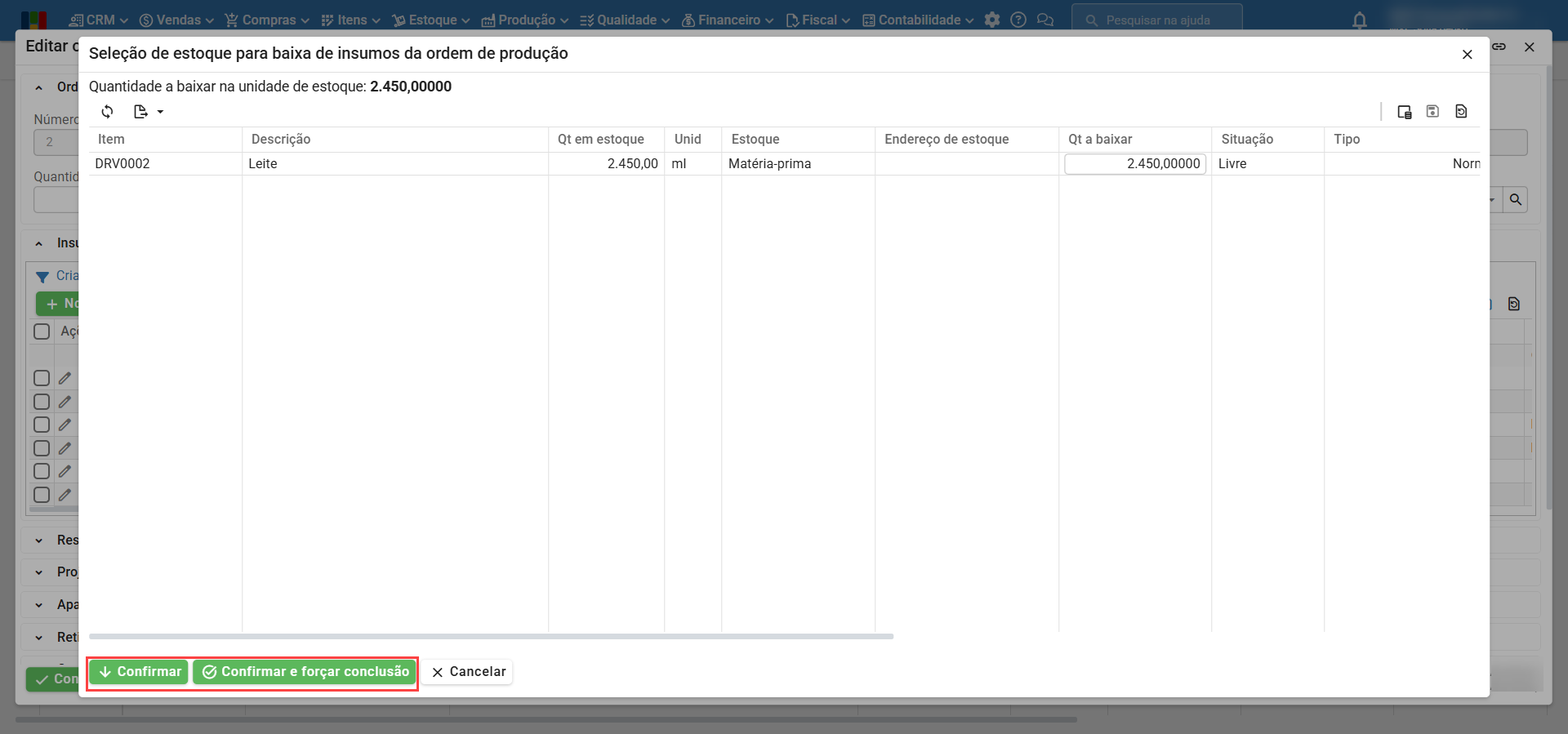

2) Caso clique em “Sim”, o sistema permitirá escolher a quantidade e estoque de origem.

a) O botão “Confirmar” faz a baixa, mas podem ser feitas novas baixas do insumo para a OP.

b) O botão “Confirmar e forçar conclusão” indica que esta foi a última baixa do insumo para a OP.

Baixa parcial, alterando a quantidade a baixar

1) Abra a edição da OP, através do ícone “lápis” ou com um duplo clique sobre a linha.

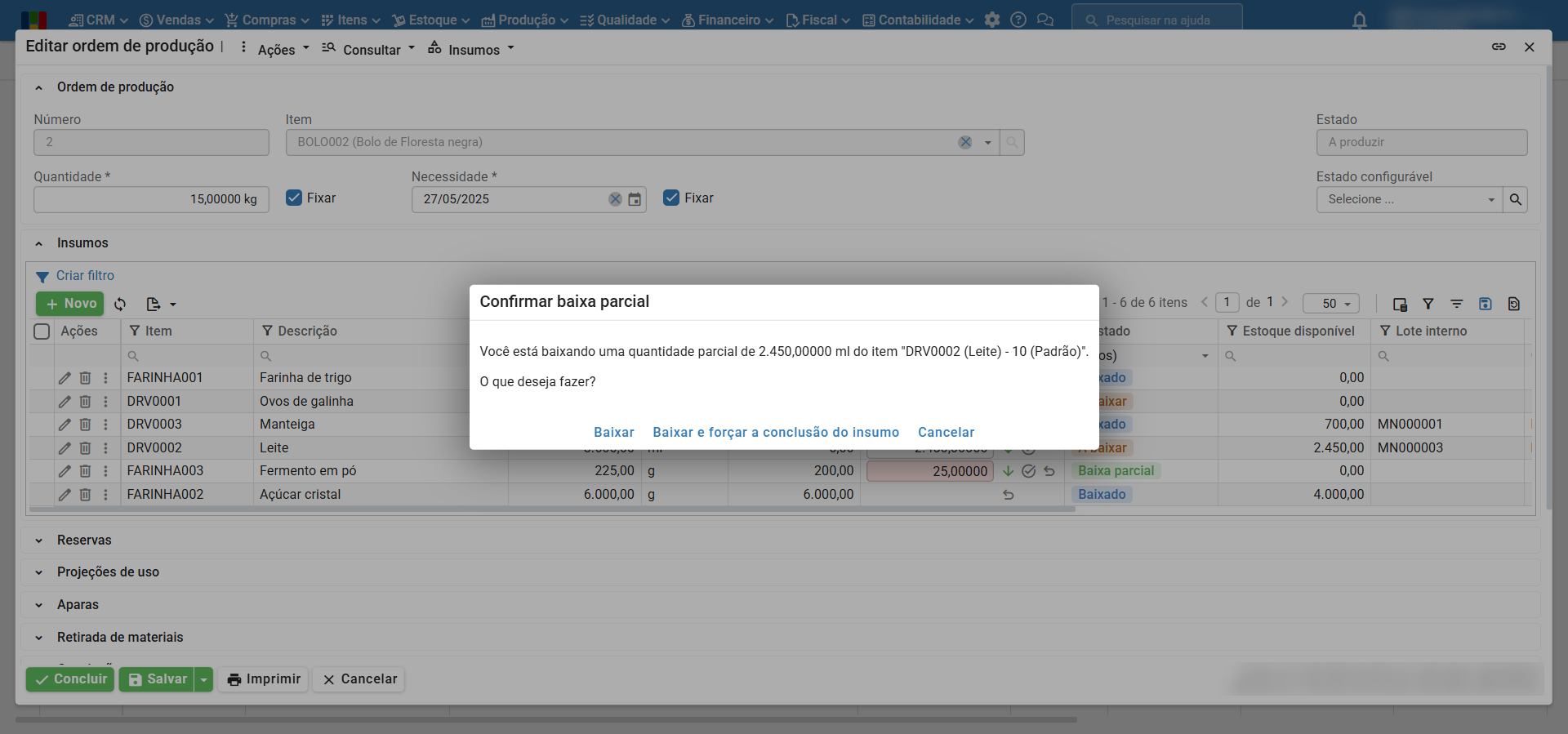

2) Na tela de edição da OP, edite a quantidade de cada insumo a baixar. No exemplo abaixo, a quantidade parcial disponível para baixa é de 2.450 ml.

3) Clique no ícone “seta para baixo” na coluna “Qt a baixar”.

4) Será exibida a mensagem: “Você está baixando uma quantidade parcial de […] do item “[…]”. O que deseja fazer?”

a) O botão “Baixar” efetiva a baixa, mas podem ser feitas novas baixas deste insumo para a OP.

b) O botão “Baixar e forçar a conclusão do insumo” faz com que esta seja a última baixa do insumo para a OP.

Saiba mais sobre o custeio de ordens de produção, clicando aqui.

Como gerar registro de “insumo consumido” em estoque separado (terceirização) ?

Para facilitar o retorno fiscal de insumos de propriedade de terceiros consumidos na produção para terceiros, são gerados automaticamente registros de estoque do tipo “Consumido”. Os valores de estoque de terceiro consumidos não são agregados ao custo do produto fabricado.

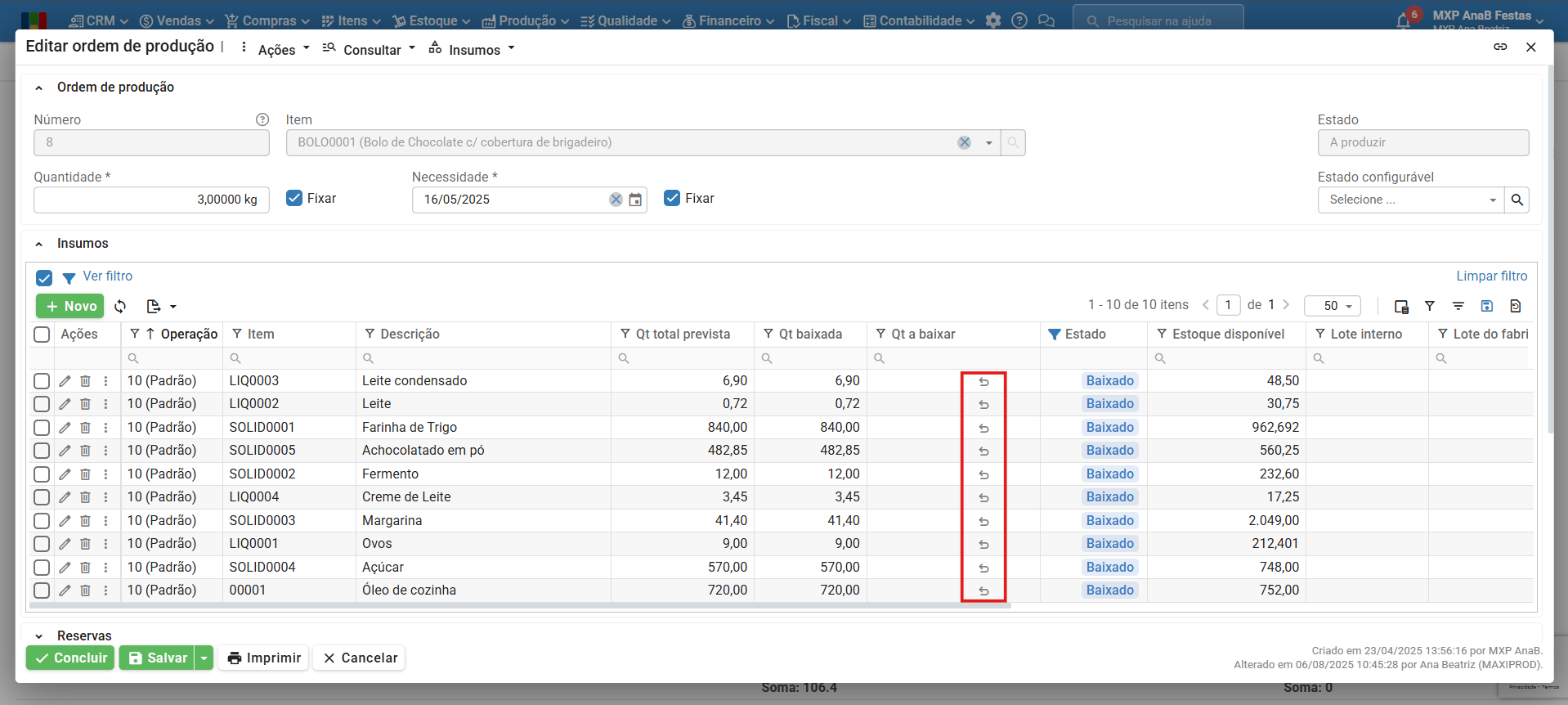

Como estornar insumos na ordem de produção da nova versão?

1) Acesse o menu “Produção > Ordens de produção”.

2) Na tela de ordens de produção, abra a edição da ordem desejada, através do clique no ícone do lápis ou com um duplo clique na linha.

3) Na tela de edição aberta, na qual está a grade de insumos, com os insumos baixados, pode-se estornar a baixa clicando no ícone de desfazer/ estornar da coluna “Qt a baixar”.

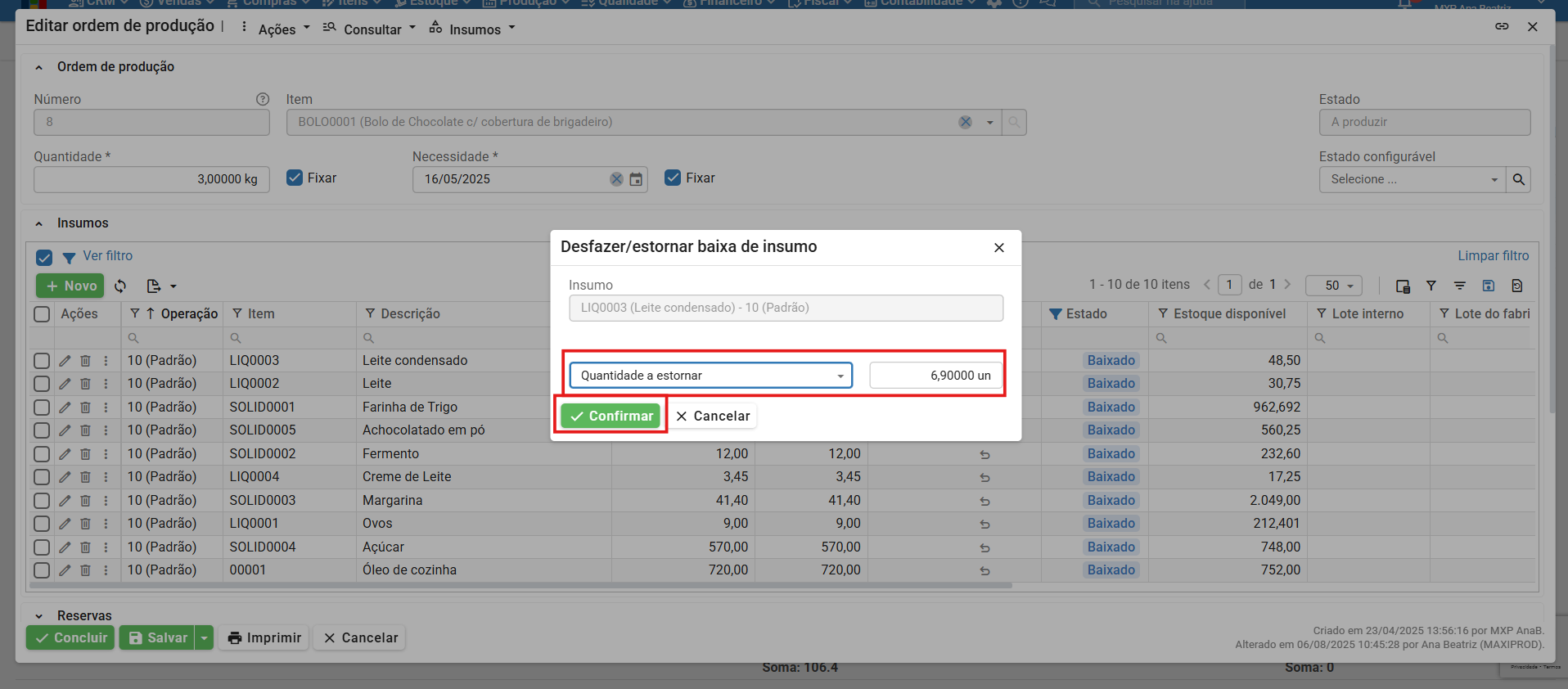

a) Ao clicar no ícone de desfazer/ estornar, o sistema exibirá uma tela com o insumo selecionado e um campo para informar a quantidade a ser estornada. Dessa forma, é possível estornar apenas parte da quantidade baixada, se necessário.

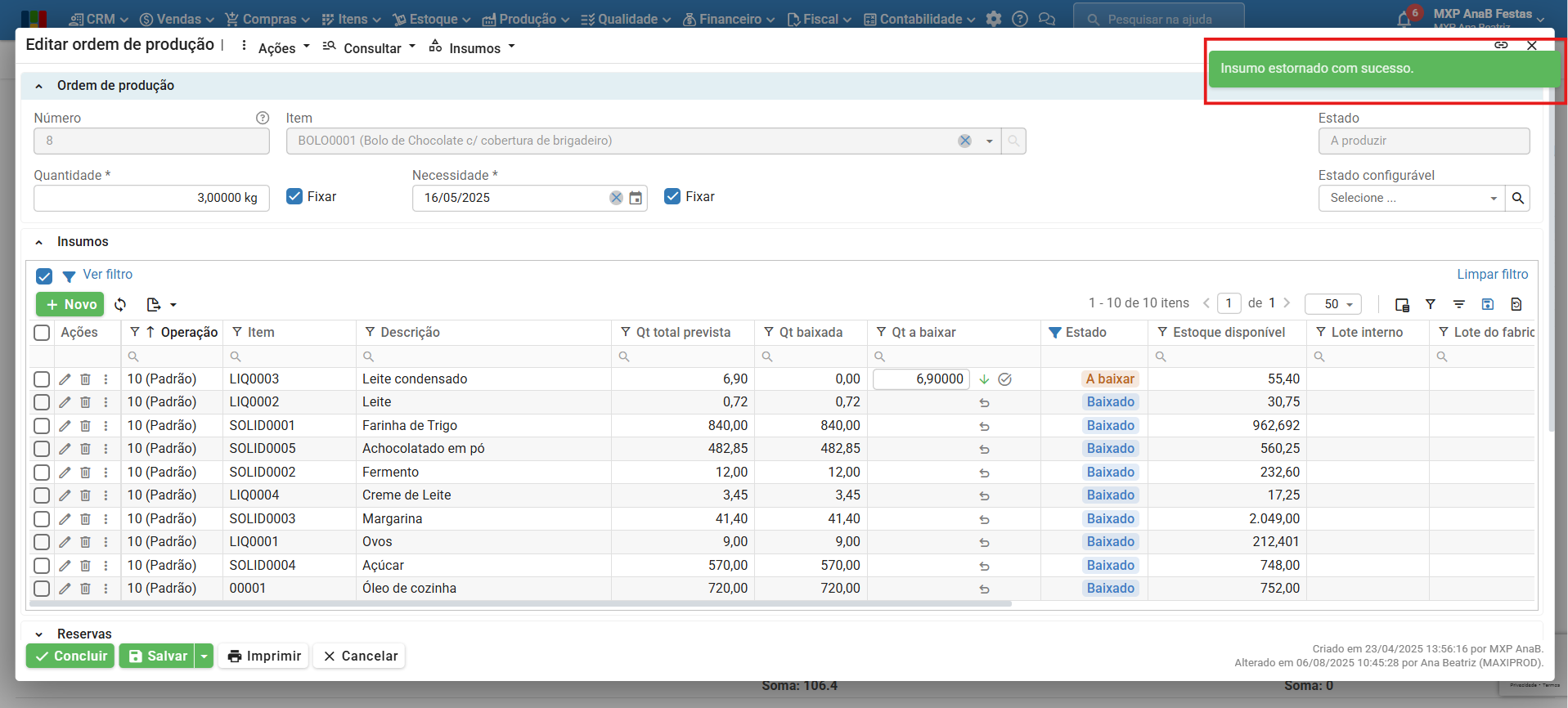

b) Após indicar a quantidade e clicar no botão verde “Confirmar” o sistema exibirá uma mensagem de que o insumo foi estornado com sucesso.

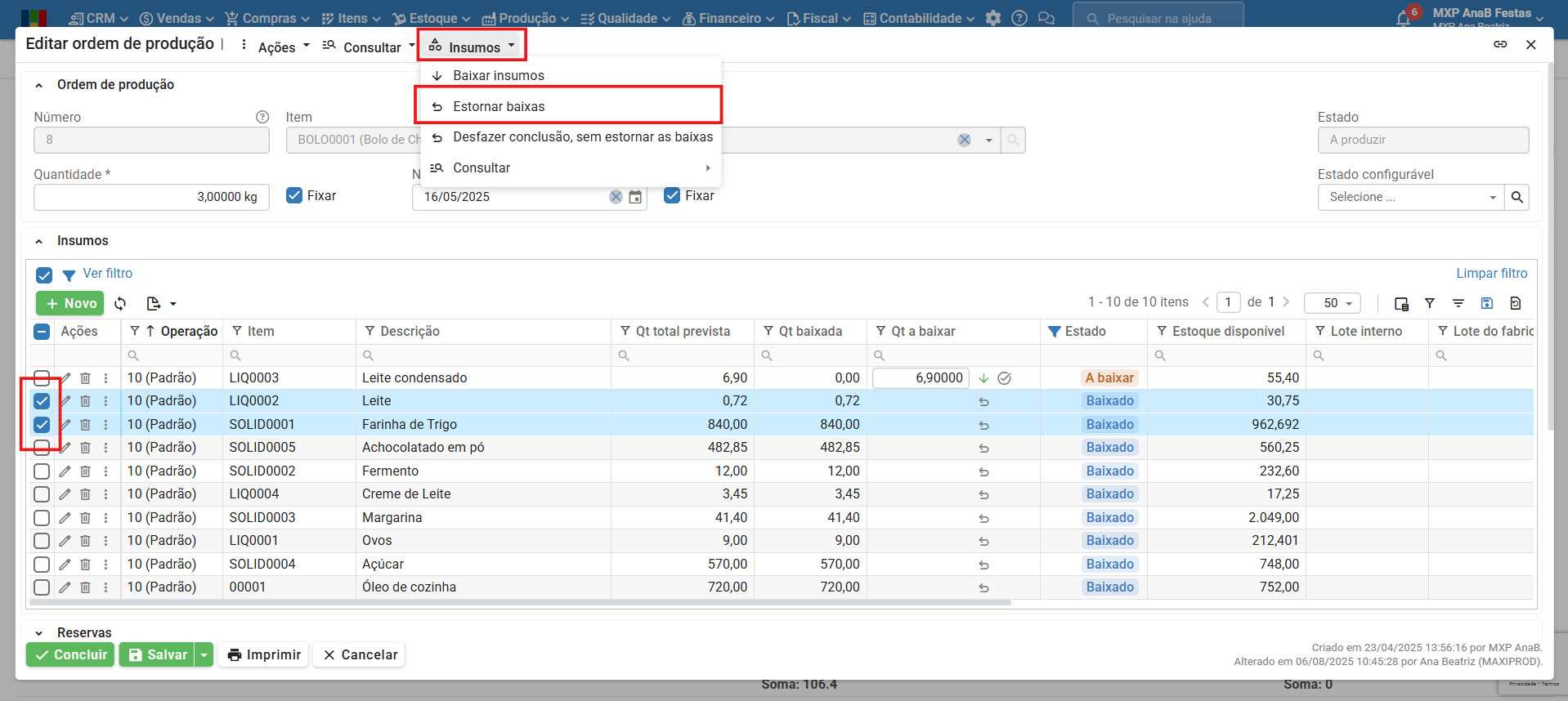

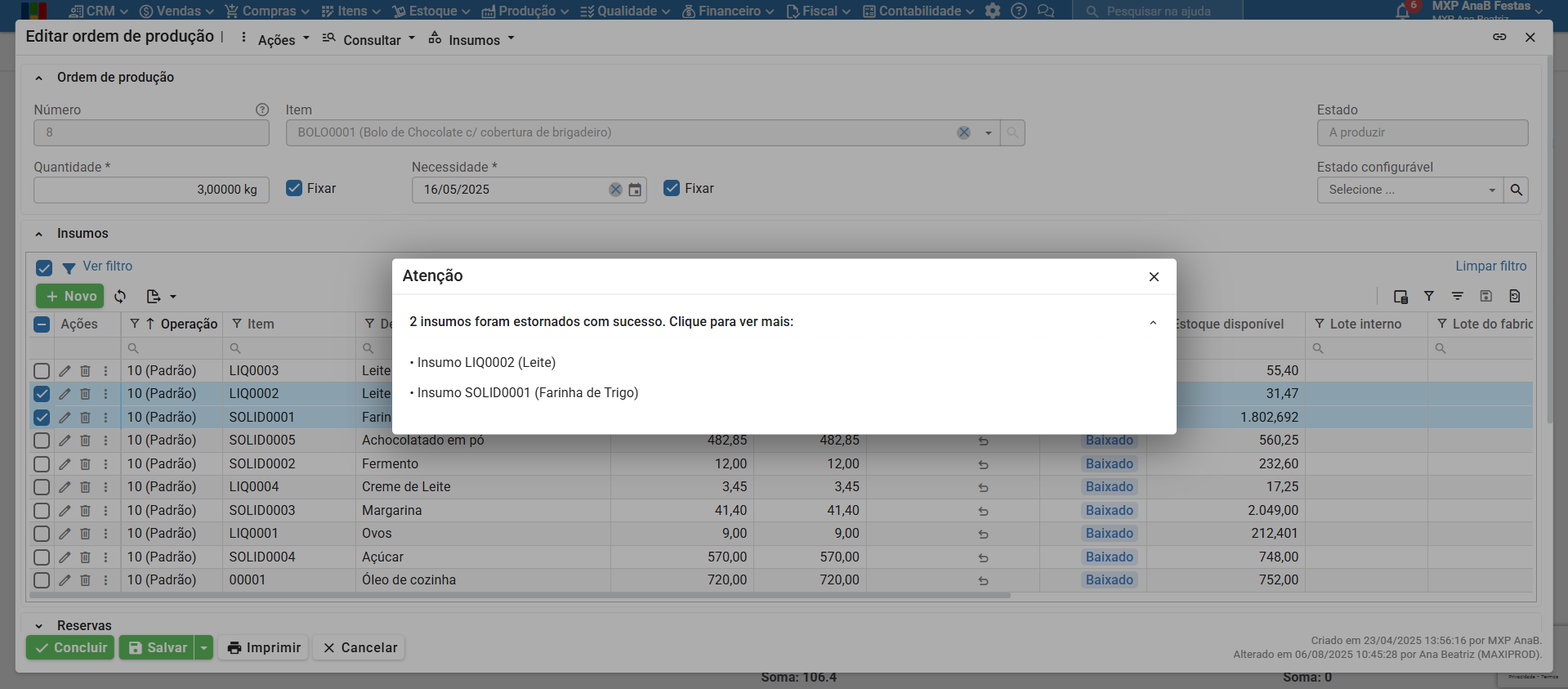

4) Pode-se também marcar a caixa de seleção da linha do insumo e clicar no menu “Insumos > Estornar baixas”.

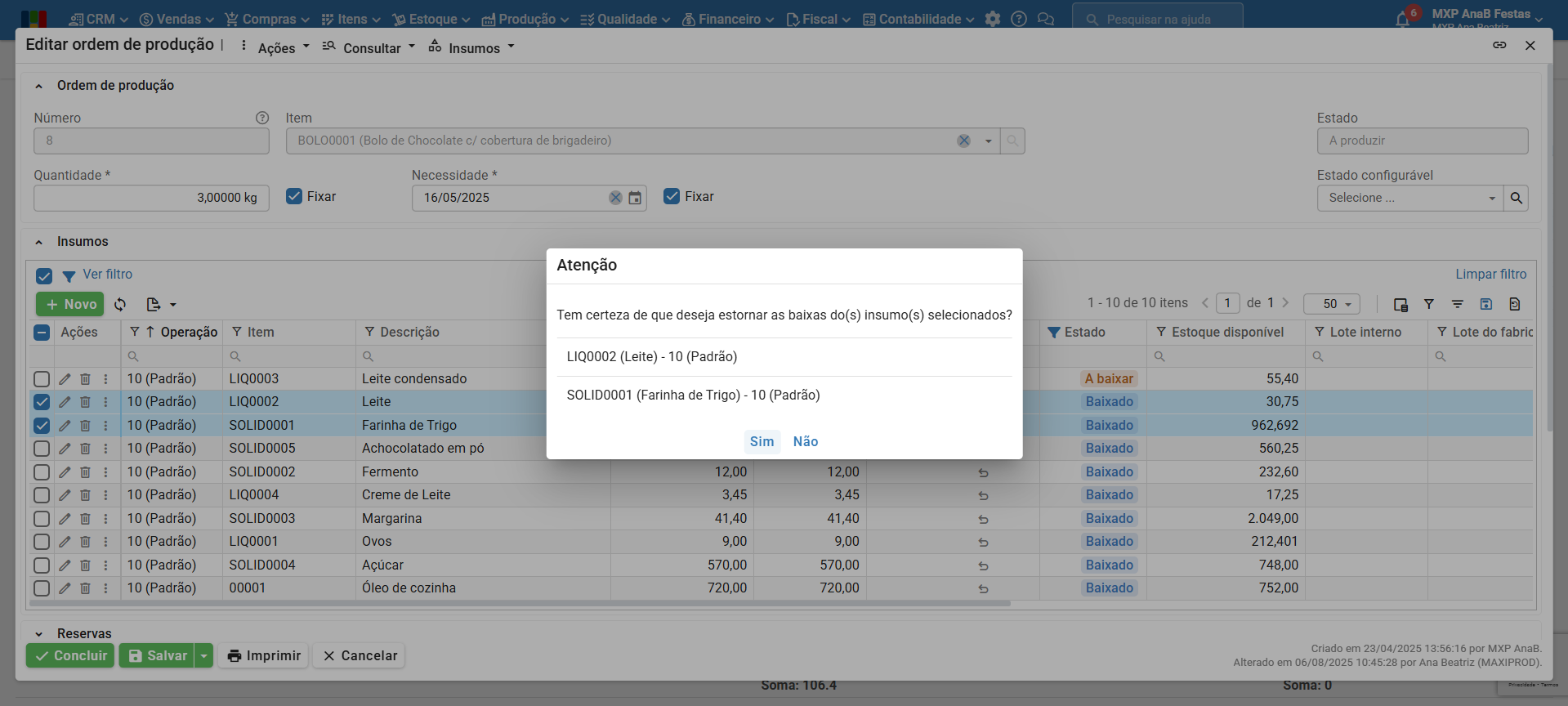

a) Ao clicar em “Estornar baixas”, aparecerá uma mensagem de confirmação, clique em “Sim”.

b) O sistema avisará que os insumos foram estornados com sucesso.

Conclusão e fechamento de ordens de produção

Ao concluir determinada quantidade da ordem de produção, esta é movimentada do estoque em elaboração da OP para algum local de estoque, seja almoxarifado, refugo, chão de fábrica, etc. Cada quantidade parcial concluída pode ter um destino diferente.

A conta de destino é inicializada conforme o tipo contábil do item.

Conclusão total ou parcial

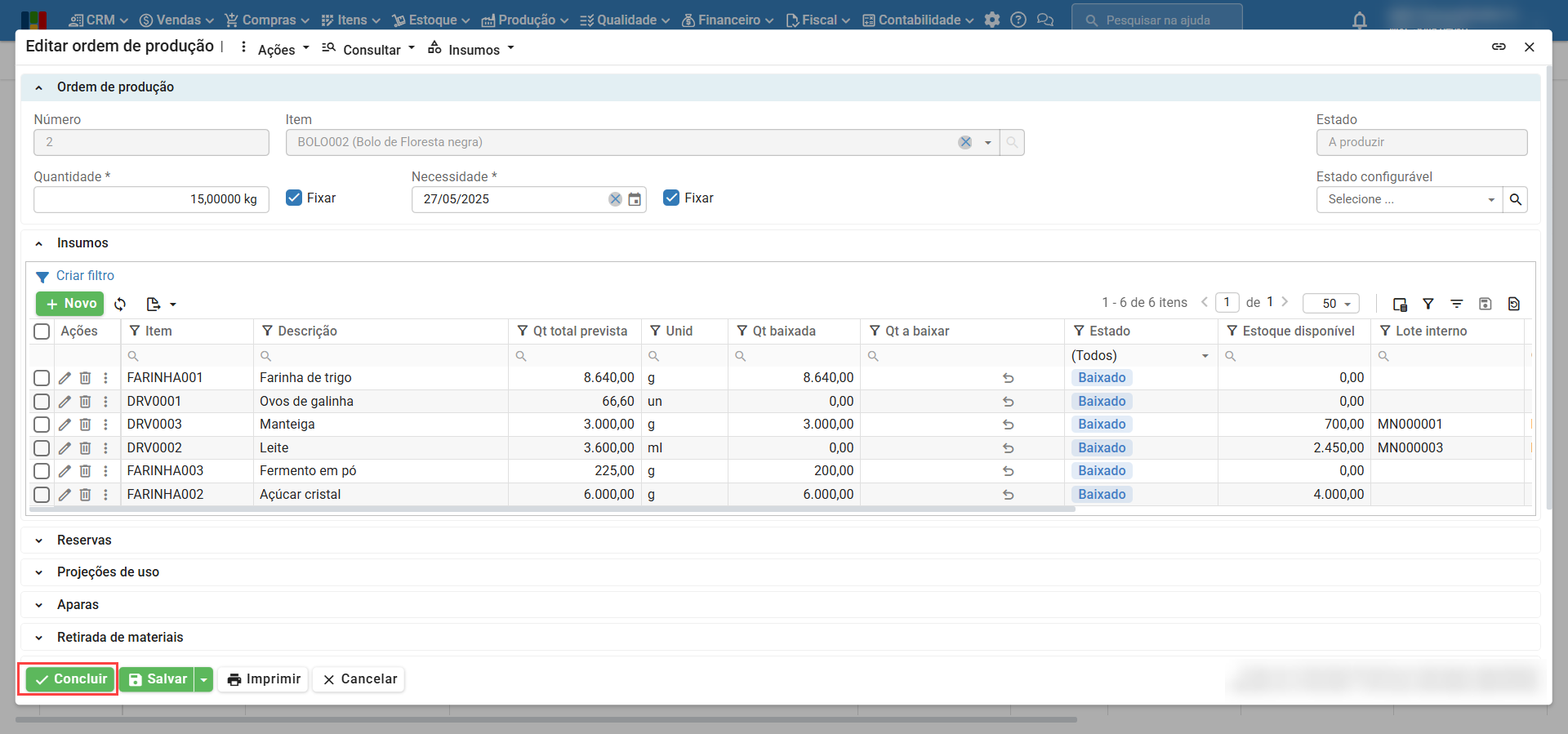

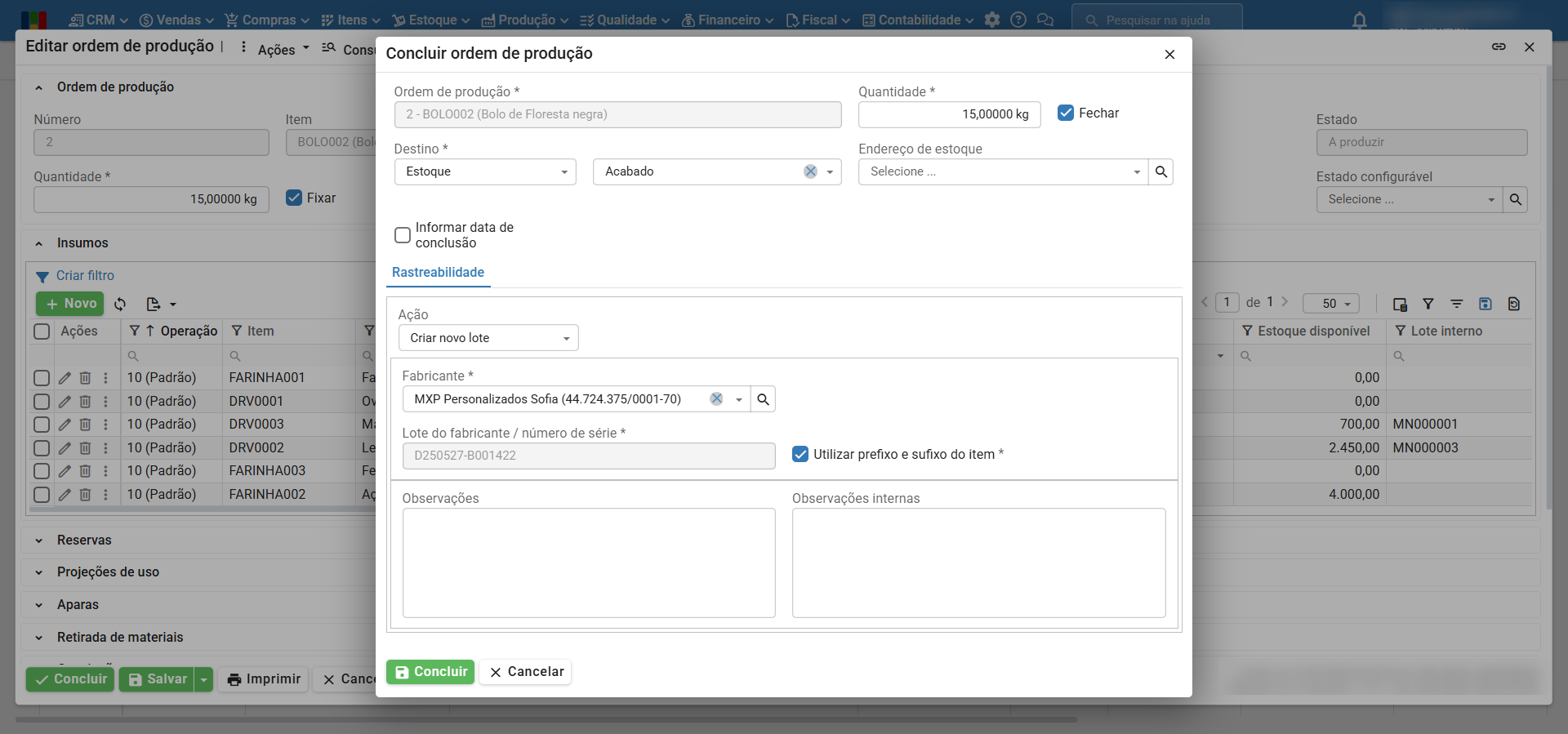

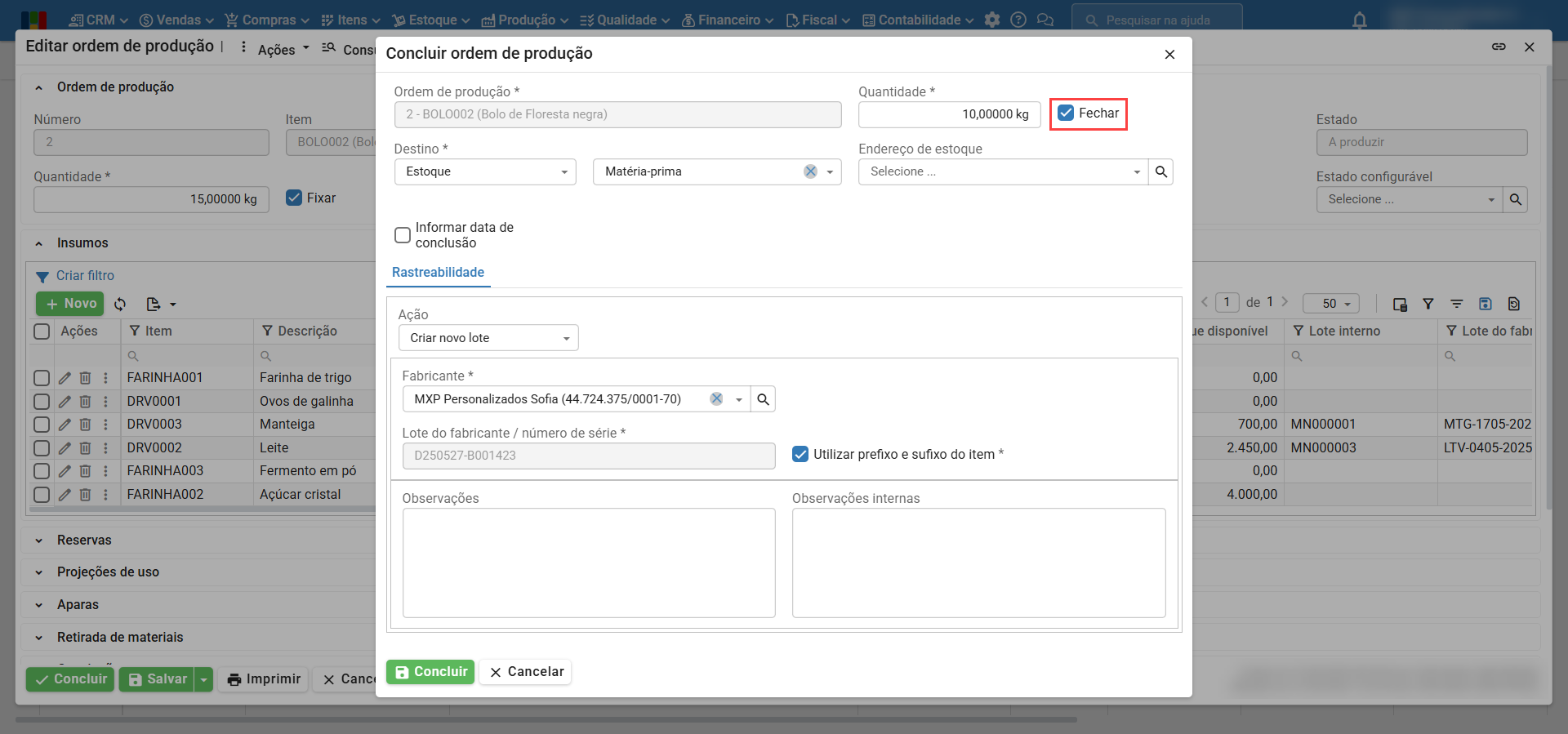

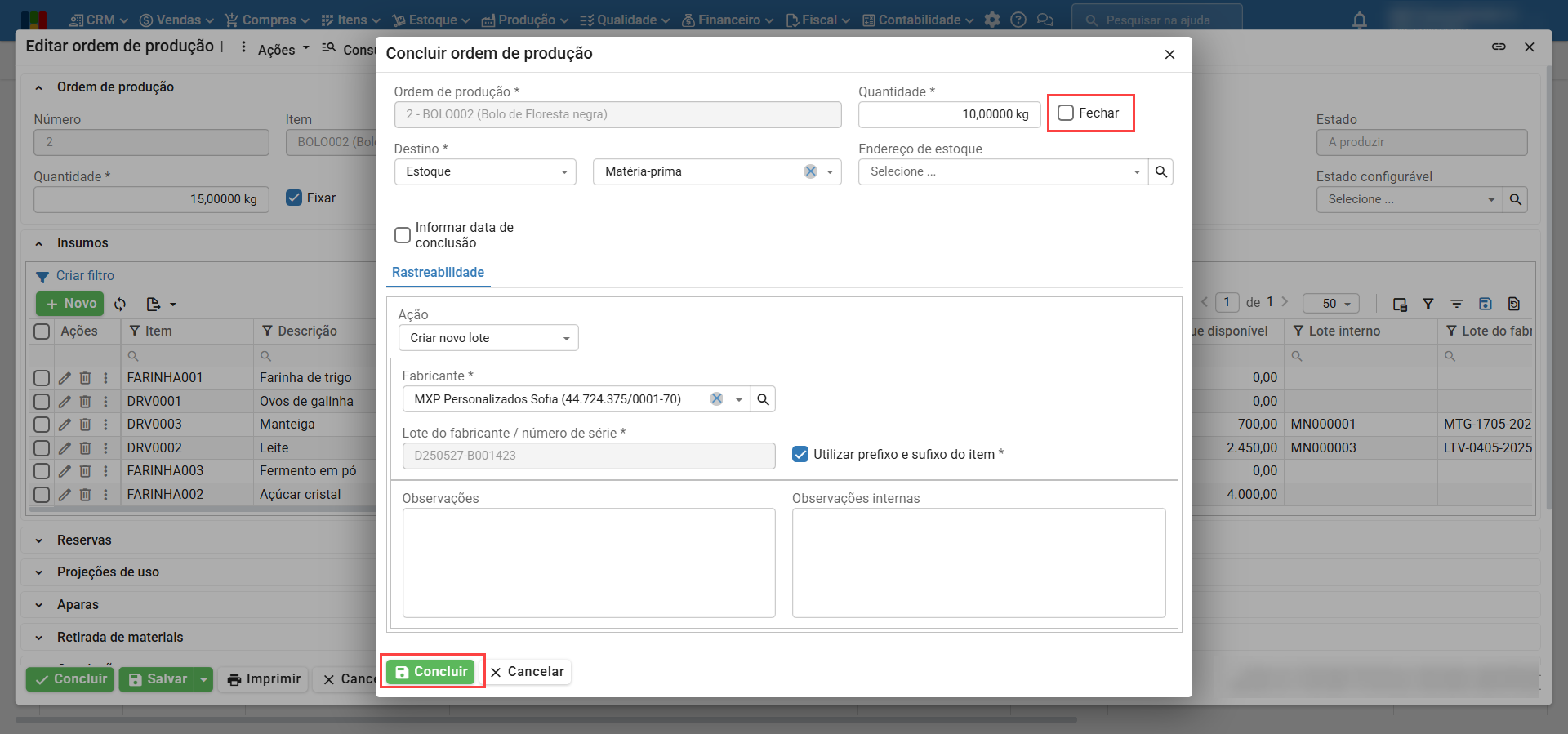

1) Na tela de edição de uma ordem de produção, clique no botão “Concluir”.

2) Confirme os dados que definem a destinação do produto.

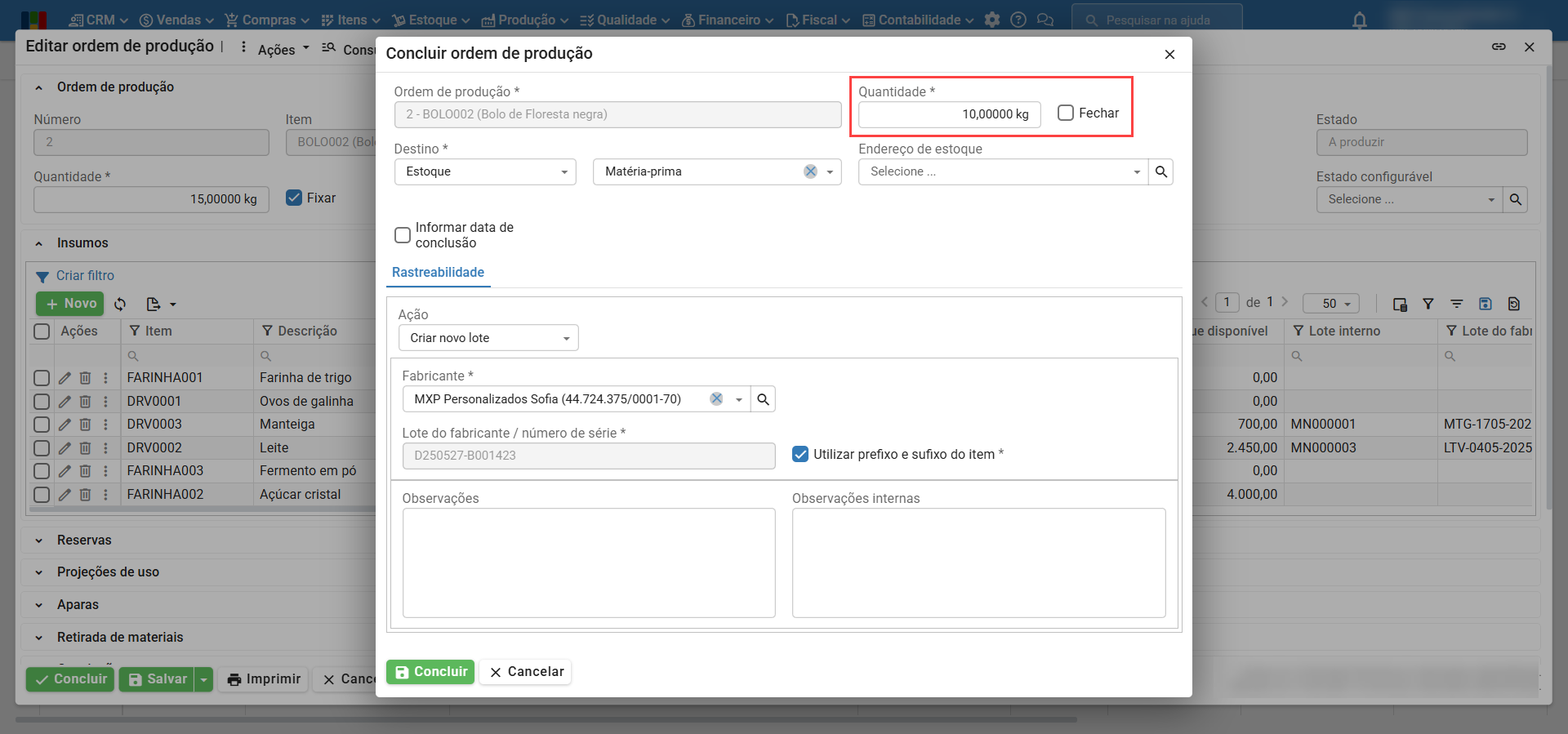

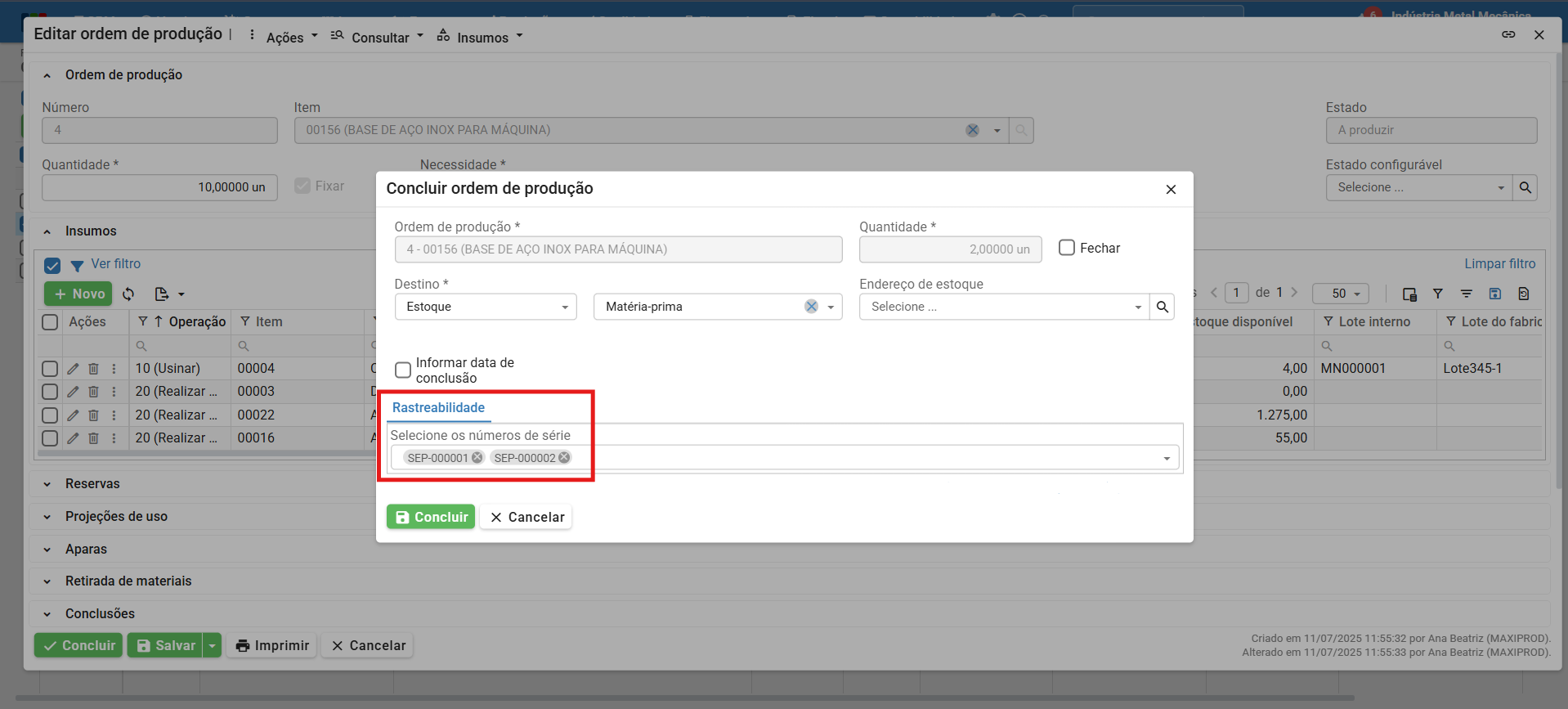

3) Para produzir somente uma parte do produto final, altere o campo “Quantidade”.

a) Ao informar uma quantidade a ser concluída inferior à quantidade total da OP, o campo “Fechar” é automaticamente desmarcado, como mostra a imagem acima. Desta forma, ao fazer uma conclusão parcial, a OP permanecerá no estado “A produzir”.

b) Para concluir a OP com somente parte da quantidade produzida, marque novamente o campo “Fechar”.

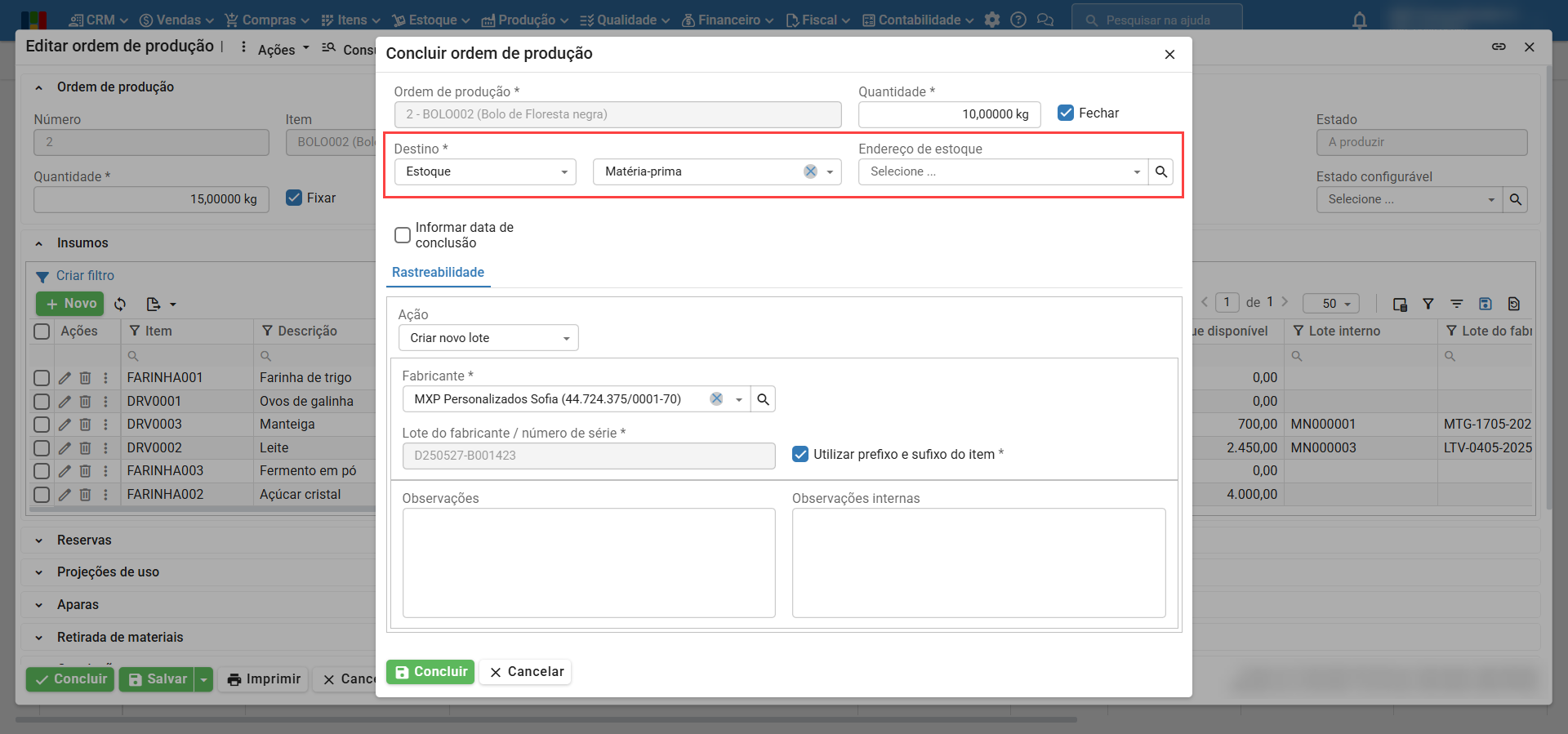

4) Podem ser indicados diferentes destinos e endereços de estoque para cada conclusão parcial, editando o campo “Destino” e “Endereço de estoque”.

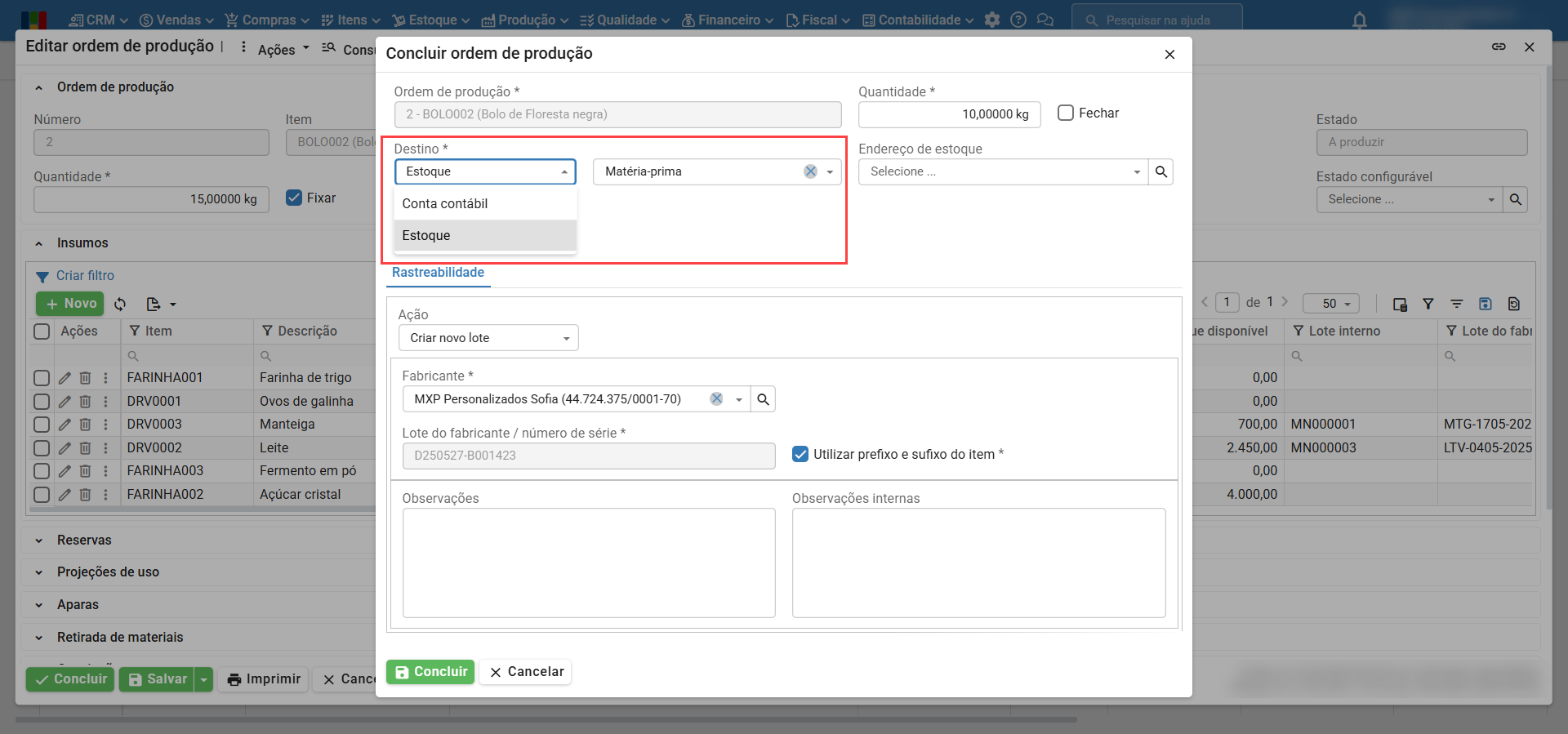

5) O primeiro campo do “Destino” (no exemplo abaixo, “Estoque”) indica a conta contábil de destino (de estoque ou não). O segundo campo (exemplificado na imagem como “Matéria-prima”) é filtrado conforme a opção escolhida, “Estoque” ou “Conta contábil”.

a) Estoque: contas contábeis com a caixa de seleção “Pode ser usada em movimentação de estoque” marcada, cuja finalidade é estoque, estoque próprio em poder de terceiros, estoque de terceiro em poder próprio ou estoque de terceiro em poder de terceiro.

b) Conta: contas contábeis que tem a caixa de seleção “Pode ser usada em movimentação de estoque” marcada, cuja finalidade NÃO é uma das citadas acima.

Para saber mais sobre as finalidades das contas contábeis, clique aqui.

7) Após confirmar a destinação do item produzido, clique em “Concluir”. Se a caixa de seleção “Fechar” estiver marcada, a OP passará do estado “A produzir” para “Fechada”.

8) Neste exemplo, o produto da conclusão parcial da OP foi para uma conta de estoque de matéria prima.

Conclusão parcial e fechamento de uma OP de produto estocado por código

A cada conclusão, parcial ou total, de uma OP, o sistema transfere o valor total do estoque em elaboração para a quantidade produzida nessa conclusão, e zera o estoque em elaboração.

Por exemplo, se há R$ 1.000,00 no estoque em elaboração, e são concluídas 5 unidades da OP, o valor atribuído a cada unidade é R$ 200,00.

De forma geral, isto não corresponde à realidade, pois podem ter sido baixados menos, ou mais insumos que o correspondente à conclusão parcial.

Por exemplo, no caso de uma OP de 5 unidades, se antes do início do trabalho são baixados os insumos referentes a toda a OP, ao concluir (conclusão parcial) a primeira unidade, esta receberá o valor total dos insumos de toda a OP. Se todos os insumos já haviam sido baixados, ao concluir mais unidades, o valor total dos insumos será diluído entre as unidades concluídas.

Veja também:

Ordens de produção de itens com número de série (NS)

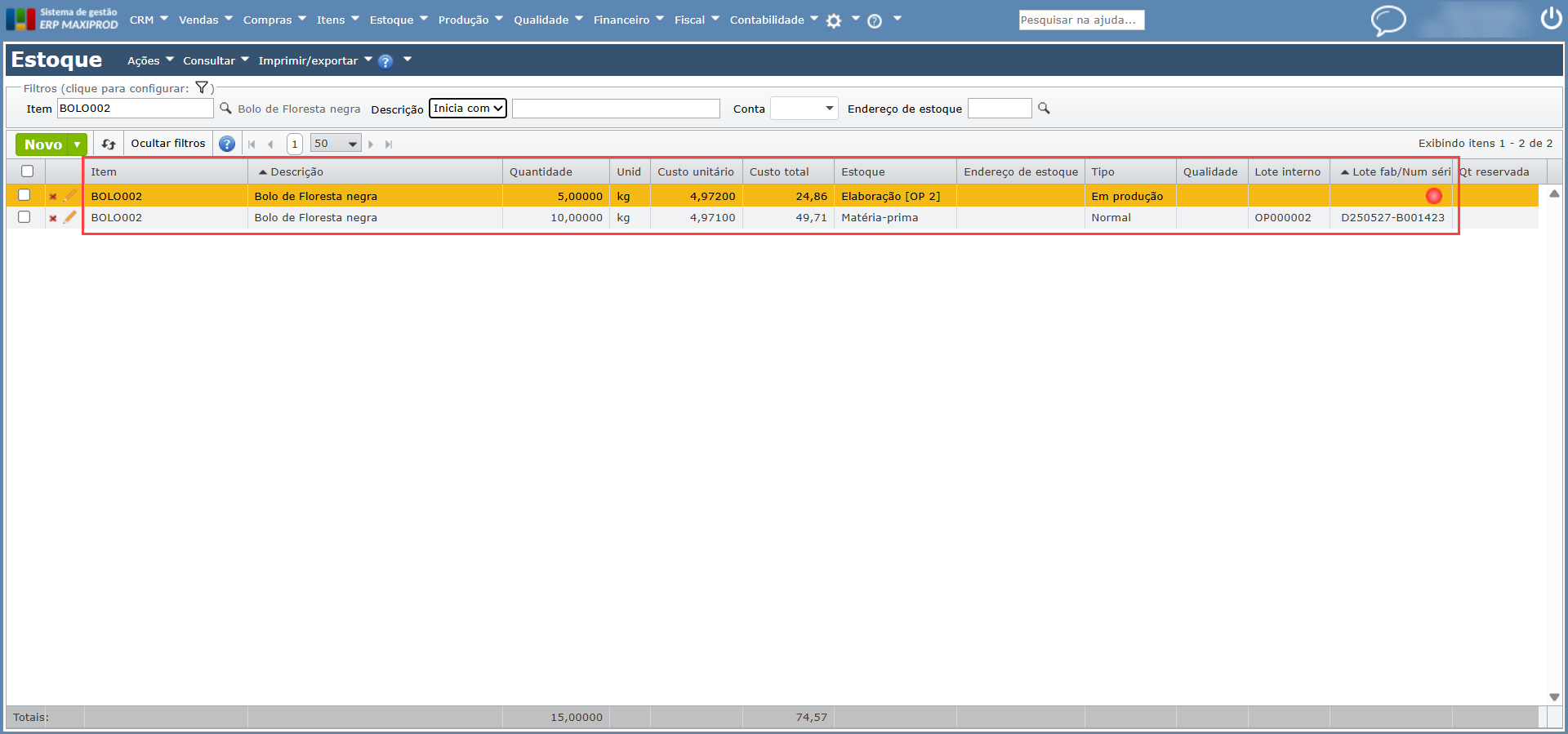

Insumos estocados por lote ou número de série em uma ordem de produção de produto estocado por número de série (NS) podem ser rastreados, devendo-se associar o lote ou número de série de cada insumo com o respectivo número de série do produto.

Nas movimentações de baixa de insumos para uma OP de um produto com número de série, o ERP MAXIPROD:

1) Armazena e exibe a quantidade total baixada para a OP, de cada insumo não rastreado.

2) No caso de insumos rastreados, registra o lote/NS de cada insumo baixado para cada NS do produto.

Ao criar a ordem de produção, são criados:

- Um único registro de estoque em elaboração para a OP: os valores das baixas de todos os insumos (tanto os estocados por código como por lote ou número de série) são acumulados neste registro.

- Quando uma OP produz um item com número de série, sabe-se de antemão os lotes (números de série) que serão produzidos: ao baixar um insumo rastreado, escolhe-se para qual número de série do produto este insumo é destinado, sabendo-se assim qual número de série ou lote do insumo foi usado em cada número de série do produto.

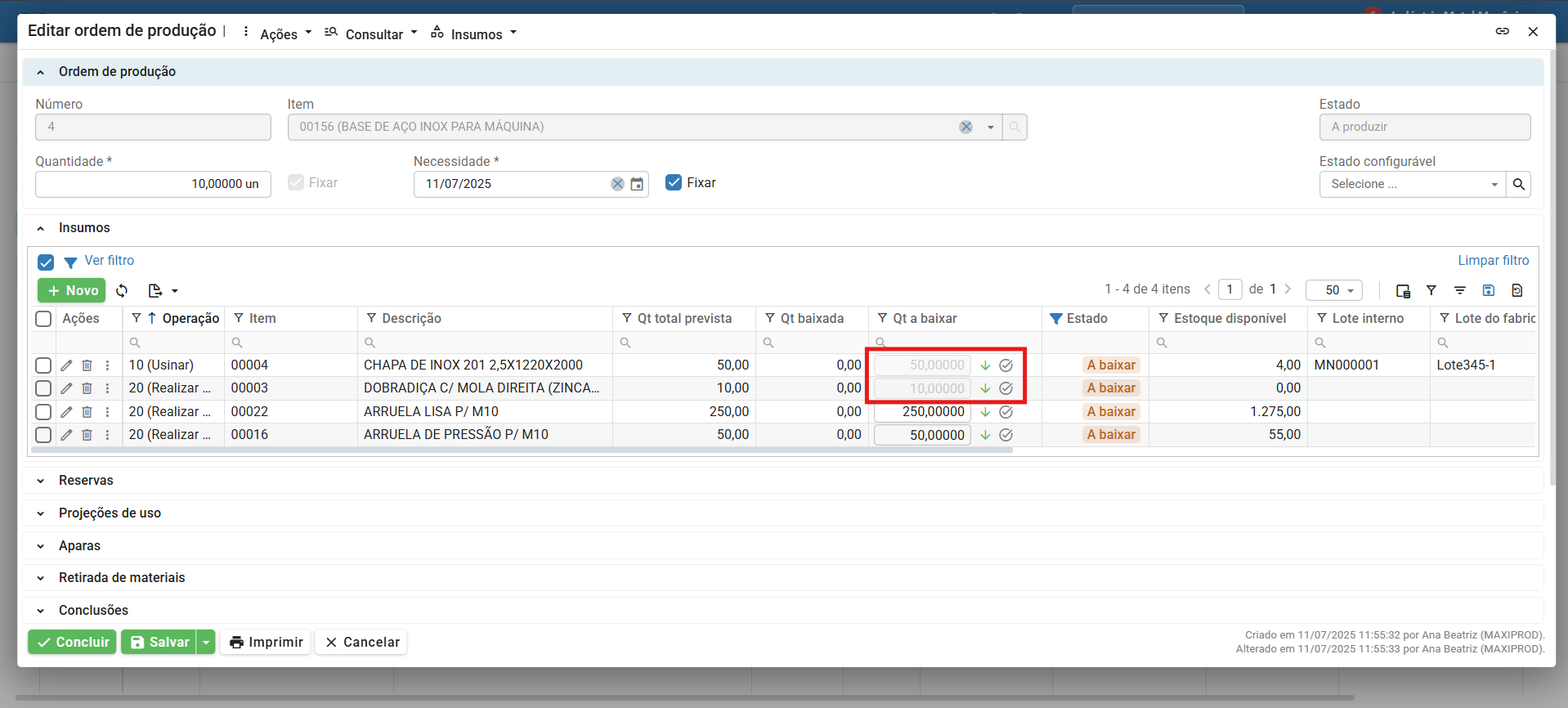

Por exemplo, o produto da OP 4, exibida abaixo, do item “BASE DE AÇO INOX PARA MÁQUINA”, é estocado por número de série. A estrutura de produto do item tem 4 insumos:

- 5 un de chapa de inox, estocada por lote do fabricante.

- 1 un de dobradiça c/ mola direita, estocada por número de série.

- 25 un de arruela lisa, estocada por código do item.

- 5 un de arruela de pressão, estocada por código do item.

Exemplo de baixa de um insumo com número de série

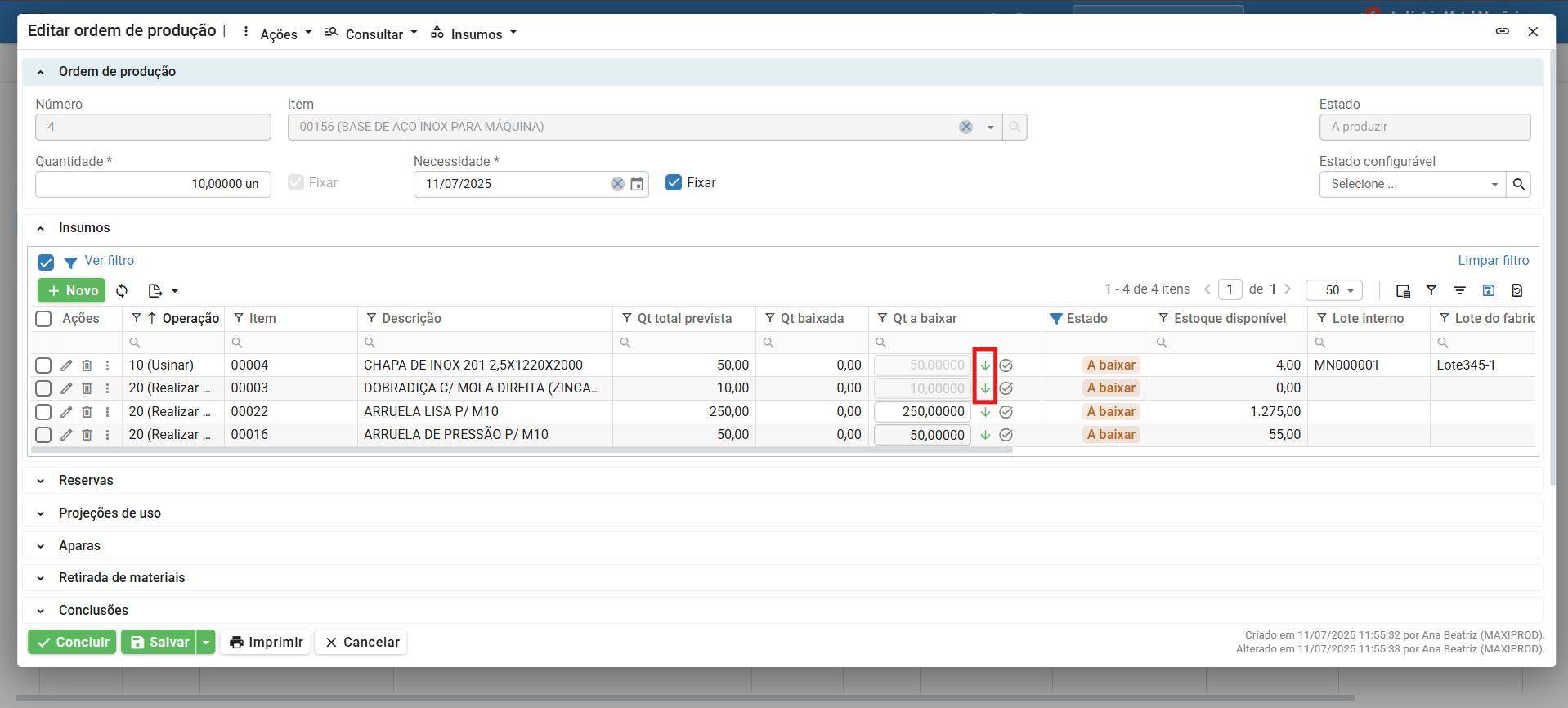

1) Na tela de edição de uma ordem de produção, insumos estocados por lote do fabricante ou número de série são exibidos como abaixo.

2) Clique no ícone de “seta para baixo”, para realizar a baixa destes insumos.

3) O sistema mostra a baixa dos insumos de maneira diferente para itens com rastreabilidade. Cada registro abaixo representa um número de série que está sendo produzido.

Conclusão parcial e fechamento de uma OP de produto estocado por número de série

À medida que são concluídas quantidades parciais do produto, elas são exibidas uma por linha, com um campo que mostra o número de série. Os números de série a concluir são selecionados e movimentados para registros do estoque de produtos, um para cada número de série, criados no momento da movimentação.

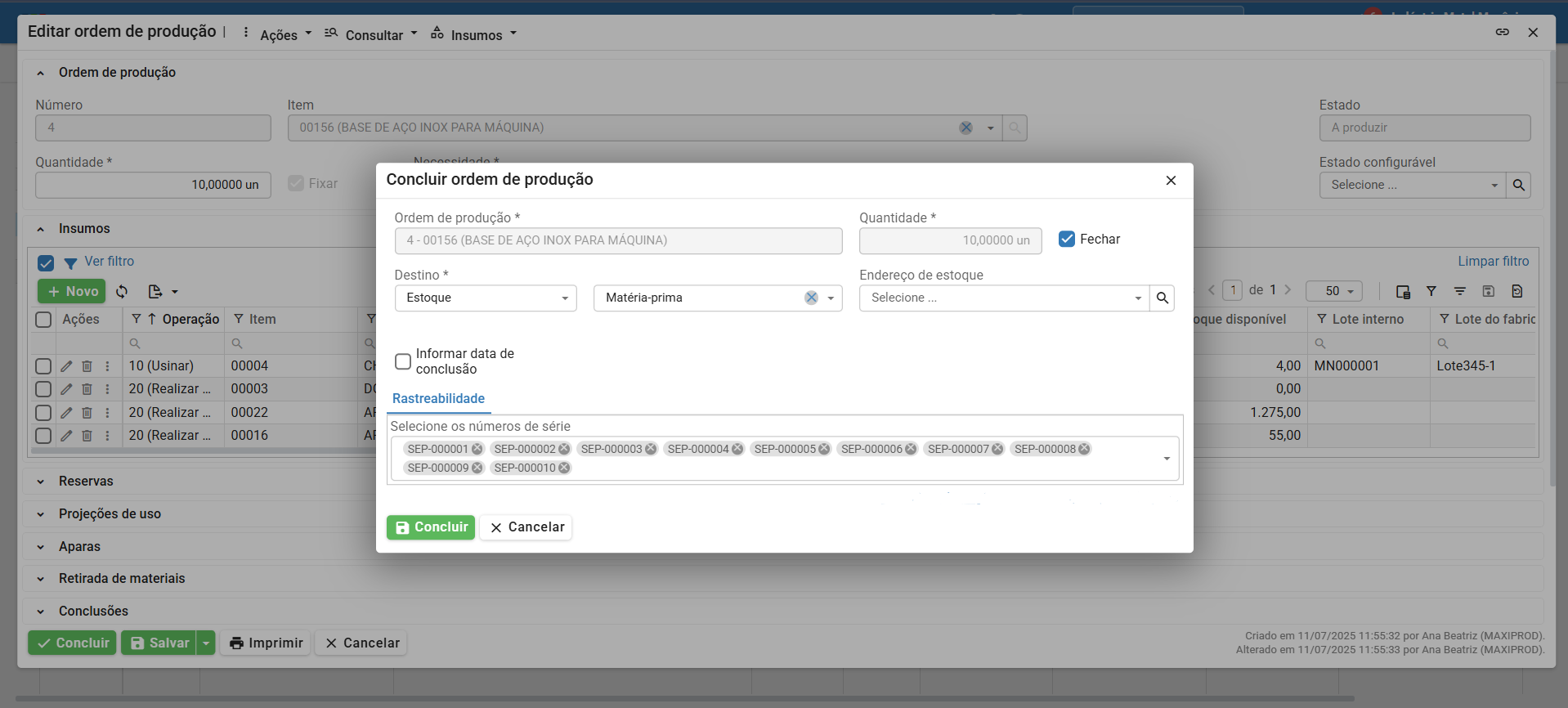

1) Ao clicar no botão “Concluir”, para concluir uma OP de item com número de série, é mostrada a janela abaixo.

2) Devem ser indicados pelo campo “Rastreabilidade”, os números de série de cada unidade concluída. A OP pode também ser fechada, neste caso marque a caixa de seleção “Fechar”.

Para recordar como funciona o campo “Destino” ao concluir OPs, clique aqui.

Custo dos produtos acabados

Ao concluir a OP, todos os números de série do produto terão o mesmo custo no estoque. Mesmo que se tenha baixado uma unidade de um insumo rastreado por R$ 100,00 para o NS 1 e outra unidade do mesmo insumo, mas por R$ 900,00 para o NS 2, ao concluir a OP ambos terão custo R$ 500,00.

Modificando a quantidade de uma OP de item estocado por número de série

Pelo fato de serem criados lotes registrados para cada unidade produzida, alguns cuidados devem ser tomados ao alterar a quantidade a produzir de uma OP de item produzido estocado por número de série.

Reduzir a quantidade

Só é possível reduzir a quantidade de uma OP se antes o usuário cancelar os lotes registrados que não serão mais produzidos.

Exemplo: OP de quantidade 20. Ao confirmar esta OP, foram criados 20 lotes registrados. Antes de reduzir a quantidade desta OP para 18, é necessário cancelar 2 lotes registrados.

Pode-se cancelar um lote registrado por número de série através do menu “Ações > Cancelar lote registrado” na tela de lotes (“Estoque > Lotes”).

Aumentando a quantidade

Só é possível aumentar a quantidade de uma OP, se esta for a última OP confirmada do item, ou seja, se o próximo NS do cadastro do item for igual ao maior NS da OP +1.

Exemplo: seja uma OP de quantidade 20. Ao confirmar esta OP, foram criados 20 lotes registrados (NS 1 a 20). Não será possível aumentar a quantidade desta OP para 25, se o número de série 21 já tiver sido usado por outra OP do mesmo item.

Veja também:

- Roteiro de produção de um item

- Estrutura de produto de um item

- Propriedades das ordens de produção e suas operações

- OP multinível: itens intermediários produzidos pela mesma OP do item final

- MRP

- % de peso de cada insumo de uma OP

- Pedidos de venda x ordens de produção

- Custeio dos materiais consumidos por uma ordem de produção

- Apontamento de produção e mão de obra

- Inclusão do custo de mão de obra em uma ordem de produção ou manutenção

- Tempo-padrão e lead-time: qual a diferença?

- Estoque indisponível para baixa para OPs. Que fazer?

- Como baixar insumos para OPs, devolvendo as sobras para uma conta e depois para o estoque?

- Como baixar insumos não previstos na estrutura de produto para uma OP?

- Como desfazer a conclusão de uma OP